Изобретение относится к порошковой металлургии, в частности к пресс-формам для напрессовки порошкового слоя.

Известна пресс-форма для напрессовки порошкового слоя на поверхность металлического диска (авт. св. N 448072), содержащая матрицы, пуансоны, выталкиватель.

Недостатком данного устройства является низкое качество, обусловленное возможностью выкрашивания порошкового слоя по наружному диаметру.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является пресс-форма для напрессовки порошкового слоя на поверхность металлического диска, включающая подпружиненные матрицы, полые пуансоны, выталкиватель.

Эта пресс-форма имеет недостаточно высокое качество напрессованного слоя на металлический диск, так как порошковые материалы обладают значительным упругим последействием, в результате которого после снятия нагрузки диаметр напрессовки мгновенно увеличивается до 1%, что значительно увеличивает силу сцепления прессовки с матрицами. При выталкивании в таких прессовках образуются поперечные трещины и происходит отслоение напрессованного материала, а также выкрашивание порошкового слоя по наружному диаметру.

Цель изобретения - повышение качества порошкового слоя за счет предотвращения разрушения порошкового слоя при извлечении диска из пресс-формы.

Указанная цель достигается тем, что в пресс-форме для напрессовки порошкового слоя на поверхность металлического диска, содержащей подпружиненные верхние и нижние матрицы, полые пуансоны, опорные плиты и выталкиватель, дополнительно установлены пуансонодержатели и верхние и нижние толкатели, жестко связанные с соответствующими опорными плитами, а пуансоны размещены в соответствующих пуансонодержателях, при этом толкатели установлены с возможностью взаимодействия своими свободными торцами с торцами противоположно им расположенных матриц в момент прохождения пуансонами расстояния, на 0,5 мм меньшего их рабочего хода.

При этом уплотнение происходит вдоль оси приложения нагрузки, а сила сцепления спрессованного порошка с диском гасит тангенциальные составляющие осевой нагрузки на участке, близком к месту контакта металлического диска и спрессованного порошка. Кроме этого, на боковых сторонах напрессованных накладок заложены уклоны, поэтому достаточно на 0,5 мм сдвинуть матрицы в сторону уклона, чтобы освободить боковые торцы от сцепления с матрицами. Длина толкателей складывается из суммы толщин набора плит пресс-формы, через которую эти толкатели проходят, толщины металлического диска, зазора между плитами пуансонодержателей и матрицами в момент окончания прессования плюс 0,5 мм, умноженное на два, так как учитывается при этом отжим матриц на 0,5 мм встречными толкателями. Таким образом, к моменту снятия нагрузки с пуансонов исключается искажение формы покрытия и образование дефектов напрессованного слоя.

Сопоставительный анализ с прототипом показывает, что заявляемая пресс-форма отличается тем, что она дополнительно снабжена пуансонодержателями и верхними и нижними толкателями, жестко соединенными с соответствующими опорными плитами, пуансоны размещены в соответствующих пуансонодержателях, при этом толкатели установлены с возможностью взаимодействия своими свободными торцами с торцами противоположно им расположенных матриц в момент прохождения пуансонами расстояния, на 0,5 мм меньшего их рабочего хода.

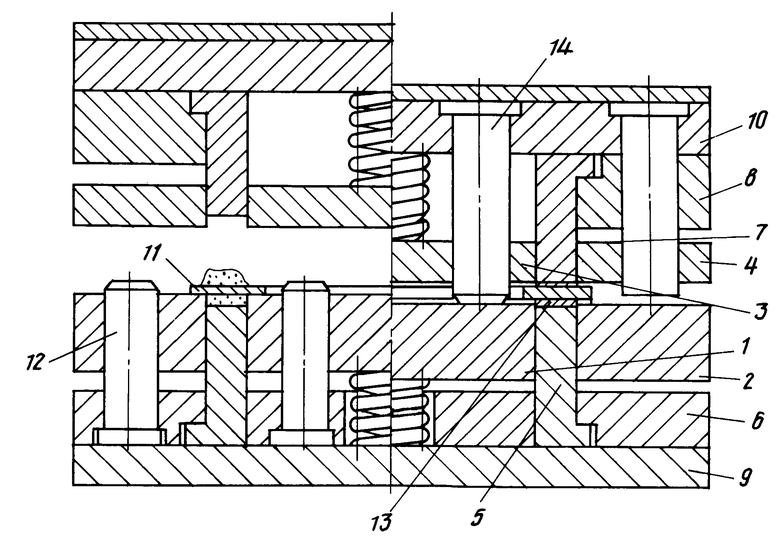

На чертеже изображена пресс-форма в момент прессования и в открытом состоянии.

Пресс-форма содержит нижнюю подпружиненную внутреннюю матрицу 1, нижнюю подпружиненную наружную матрицу 2, верхнюю подпружиненную внутреннюю матрицу 3, верхнюю подпружиненную наружную матрицу 4. Матрицы в рабочей зоне имеют уклон 30о. Полый нижний пуансон 5 установлен в нижнем пуансонодержателе 6. Верхний полый пуансон 7 установлен в верхнем пуансонодержателе 8. Опорные плиты, нижняя 9 и верхняя 10, жестко связаны с пуансонодержателями 6 и 7. Пресс-форма содержит также металлический диск 11, нижние толкатели 12, жестко связанные с нижней опорной плитой 9, порошковый слой накладки 13 и верхние толкатели 14, связанные с верхней опорной плитой 10.

Пресс-форма работает следующим образом.

Рабочая камера, образованная нижними матрицами 1 и 2, заполняется металлическим порошком, сверху накладывается металлический диск 11, на который сверху насыпается слой металлического порошка. После этого верхняя и нижняя части пресс-формы сходятся. Давление пресса, передаваемое через пуансоны, верхний 7 и нижний 5, сжимает металлический порошок, напрессовывая его на металлический диск 11. В это время матрицы 2 и 1, 3 и 4 плотно прижаты к металлическому диску 11, образовывая полости, в которых формируются накладками. После окончания процесс формовки, когда остается лишь уплотнить напрессованный слой (это примерно на 0,5 мм хода пуансонов 5 и 7 до конечного положения), срабатывают толкатели 12 и 14, высота которых соответственно рассчитана, отжимая подпружиненные матрицы 1 и 2, 3 и 4 и освобождая накладки 13 с боков. Таким образом, допрессовка идет в освобожденных накладках 13. При этом происходит мгновенное расширение напряженных накладок диска 11. После того, как получены необходимые размеры и плотность накладок 13, нагрузка с пуансонов 5 и 7 снимается, они отходят от диска 11 и накладок 13. Готовое изделие остается свободно лежать на матрицах 1 и 2 и затем свободно снимается.

Благодаря предлагаемой конструкции металлические диски с накладками освобождаются от матриц до снятия нагрузки с пуансонов, что исключает возможность разрушения напрессовки в результате больших внутренних напряжений в прессуемом материале. Следовательно, повышается качество готовых колец, экономится дефицитный металлический порошок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1983 |

|

SU1144767A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1980 |

|

SU942889A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность детали | 1989 |

|

SU1691115A1 |

| ШТАМП ДЛЯ ВЫРУБКИ И ПРОБИВКИ ОТВЕРСТИЙ (ВАРИАНТЫ) | 2008 |

|

RU2387513C2 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1973 |

|

SU448072A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1985 |

|

SU1245414A1 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1987 |

|

SU1570847A1 |

| Пресс-автомат для калибрования изде-лий из МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU846112A1 |

| ШТАМП ЛАРИНА ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ | 1995 |

|

RU2129930C1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

Сущность изобретения: рабочая камера, образованная нижними матрицами 1 и 2, заполняется металлическим порошком, сверху накладывается металлическое дисковое кольцо 11, поверх которого насыпается слой металлического порошка. Верхняя и нижняя части пресс-формы сходятся. Давление пресса, передаваемое через пуансоны, верхний 7 и нижний 5, сжимает металлический порошок, напрессовывая его на металлическое дисковое кольцо 11. В это время матрицы 1 и 2, 3 и 4 плотно прижаты к металлическому дисковому кольцу 11 и образуют полости, в которых формируются накладки. После окончания процесса формовки, когда остается лишь уплотнить напрессованный слой (это примерно за 0,5 мм хода пуансонов 5 и 7 до конечного положения), срабатывают толкатели 12 и 14, отжимая подпружиненные матрицы 1 и 2, 3 и 4 и освобождая накладки 13 с боков. Таким образом, допрессовка идет в освобожденных накладках 13. Происходит мгновенное расширение напряженных накладок дискового кольца 11. После того, как получены необходимые размеры и плотность накладок, нагрузка с пуансонов 5 и 7 снимается, они отходят от дискового кольца 11 и накладок 13. Готовое изделие остается свободно лежать на матрицах 1 и 2 и затем снимается. 1 ил.

ПРЕСС-ФОРМА ДЛЯ НАПРЕССОВКИ ПОРОШКОВОГО СЛОЯ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКОГО ДИСКА, содержащая подпружиненные верхние и нижние матрицы, полые пуансоны, опорные плиты и выталкиватель, отличающаяся тем, что она дополнительно снабжена пуансонодержателями и верхними и нижними толкателями, жестко соединенными с соответствующими опорными плитами, пуансоны размещены в соответствующих пуансонодержателях, при этом толкатели установлены с возможностью взаимодействия своими свободными торцами с торцами противоположно им расположенных матриц в момент прохождения пуансонами расстояния, на 0,5 мм меньшего величины их рабочего хода.

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1980 |

|

SU942889A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-03-20—Публикация

1990-07-09—Подача