113

Изобретение относится к порошковой металлургии, в частности к уст- ройствам для определения характеристик прессуемости порошковых материалов, и может быть использовано при прессовании изделий из порошков. Целью изобретения является распга- рение функциональных возможностей.

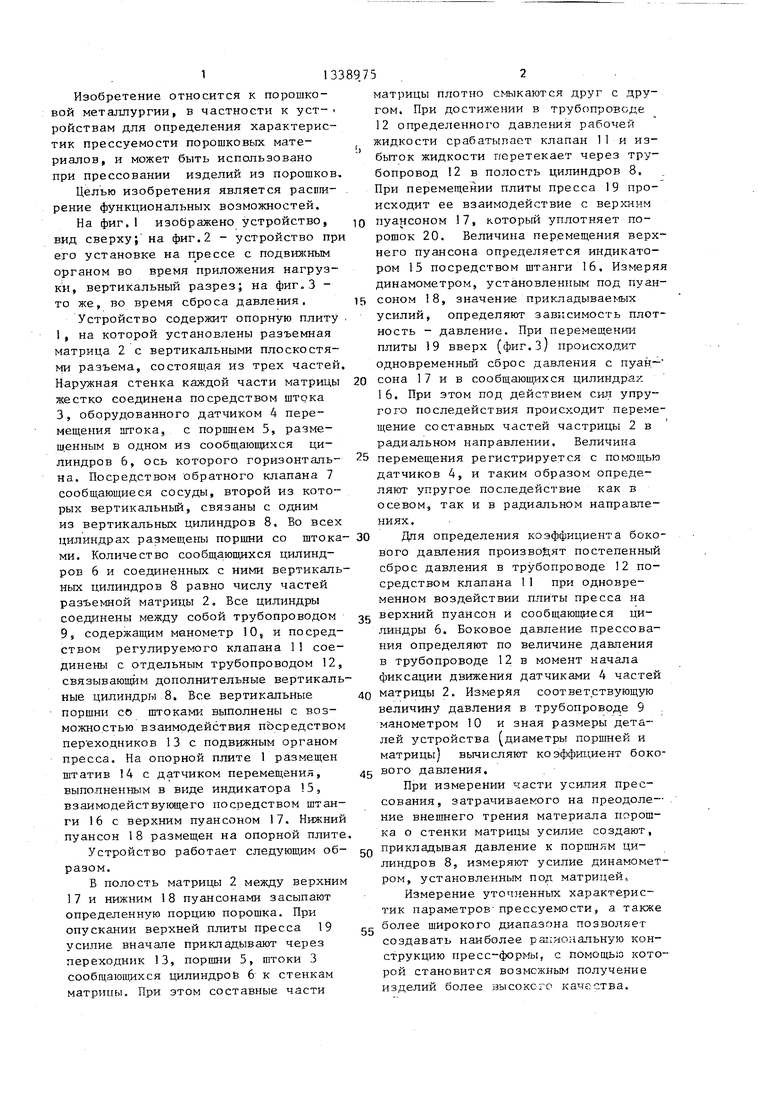

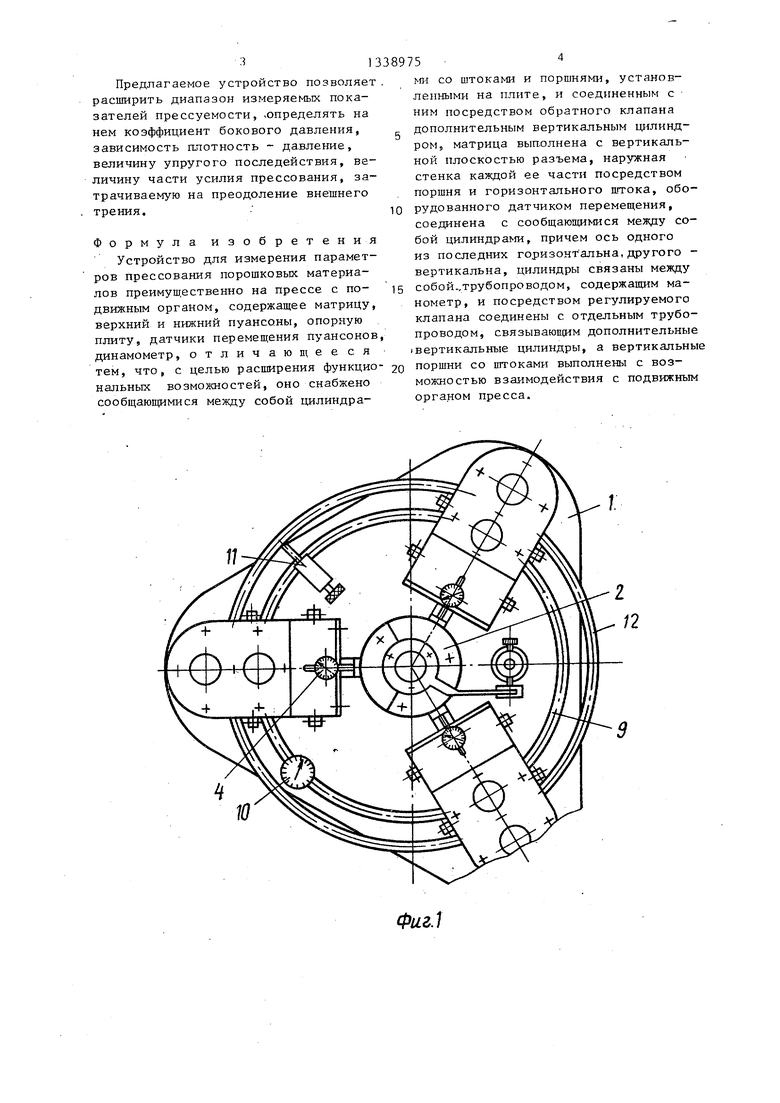

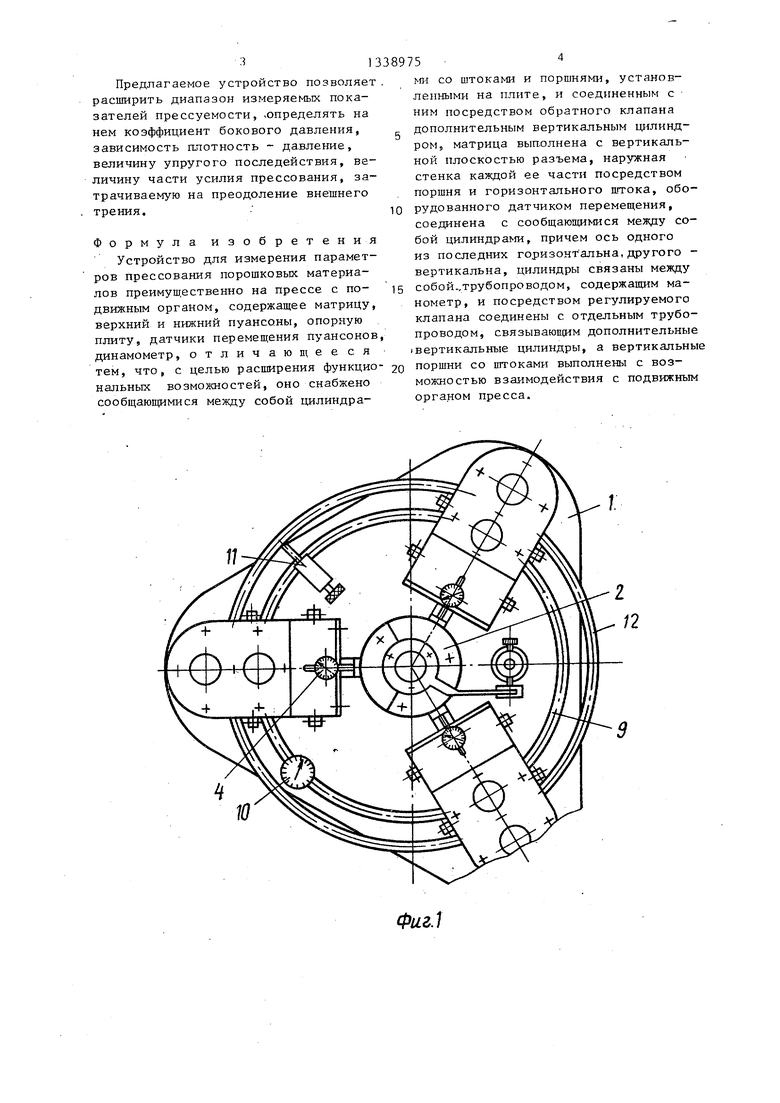

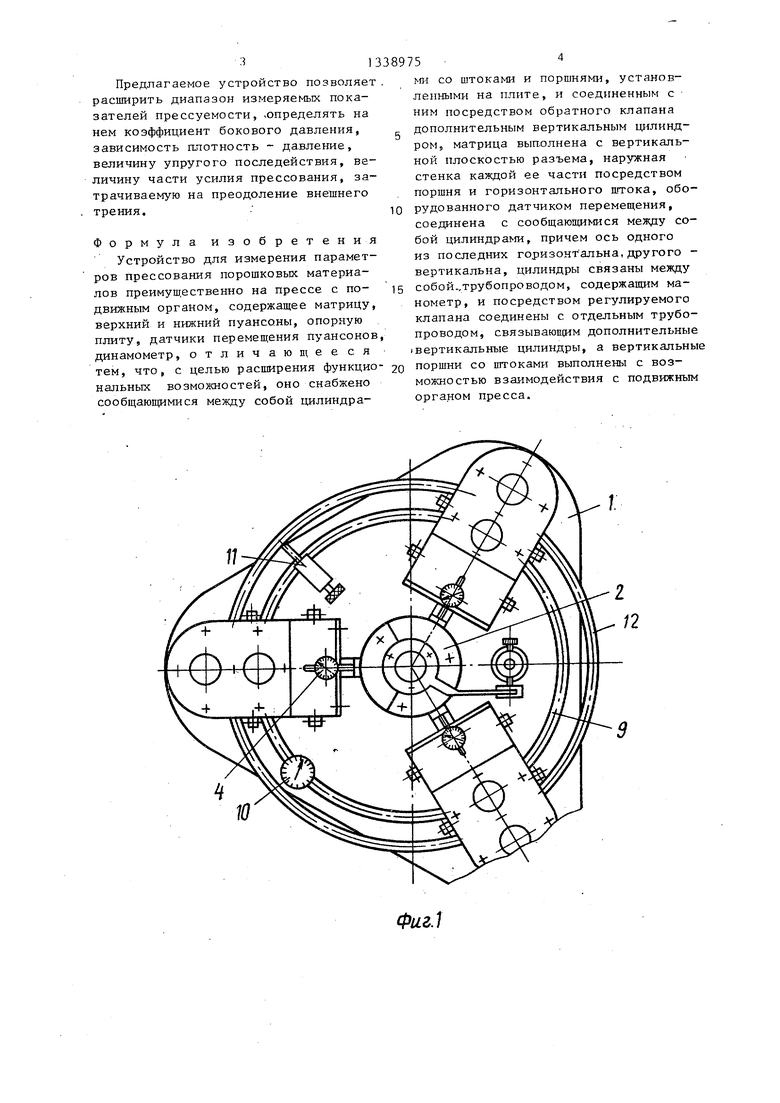

На фиг.1 изображено устройство, вид сверху; на фиг.2 - устройство при его установке на прессе с подвилсным органом во время приложения нагрузки, вертикальный разрез; на фиг.З - то же, во время сброса давления.

Устройство содержит опорную плиту 1, на которой установлены разъемная матрица 2 с вертикальными плоскостями разъема, состоящая из трех частей Наружная стенка каждой части матрицы жестко соединена посредством штока 3, оборудованного датчиком 4 перемещения штока, с поршнем 5, размешенным в одном из сообщающихся цилиндров 6, ось которого горизонтальна. Посредством обратного клапана 7 сообщающиеся сосуды, второй из которых вертикальньй, связаны с одним из вертикальных цилиндров 8, Во всех цилиндрах размещены поршни со штока ми. Количество сообщающихся цилиндров 6 и соединенных с ними вертикальных цилиндров 8 равно числу частей разъемной матрицы 2. Все цилиндры соединены между собой трубопроводом 9, содержащим манометр 10, и посредством регулируемого клапана 11 соединены с отдельным трубопроводом 12, связываюш 1М дополнительные вертикальные цилиндры 8. Все вертикальные поршни со штоками выполнены с возможностью взаимодействия посредством пер еходников 13 с подвижным органом пресса. На опорной плите 1 размещен штатив 4 с датчиком перемещения, выполненным в виде индикатора 15, взаимодействующего посредством штанги 1 6 с верхним пуансоном 17. Нижний пуансон 18 размещен на опорной плите Устройство работает следующим образом.

В полость матрицы 2 между верхним 17 и нижним 18 пуансонами засыпают определенную порцию порошка. При опускании верхней плиты пресса 19 усилие вначале прикладывают через переходник 13, поршни 5, штоки 3 сообщающ хся цилиндров 6 к стенкам матрицы. При этом составные части

5

0

0

матрицы плотно смыкаются друг с другом. При достижении в трубопроводе 12 определенного давления рабочей жидкости срабатывает клапан 11 и избыток жидкости перетекает через трубопровод 12 в полость цилиндров 8. При перемещении плиты пресса 19 происходит ее взаимодействие с верхним пуансоном 17, который уплотняет по- рощок 20. Величина перемещения верхнего пуансона определяется индикатором 15 посредством штанги 16. Измеряя динамометром, установленным под пуансоном 18, значение прикладываемых усилий, определяют зависимость плотность - давление. При перемещении плиты 19 вверх (фиг.З) происходит одновременньш сброс давления с пуан- сона 17 и в сообщающихся цилиндрах 16. При этом под действием сил упругого последействия происходит перемещение составных частей частрицы 2 в радиальном направлении. Величина

5 перемещения регистрируется с помощью датчиков 4, и таким образом определяют упругое последействие как в осевом, так и в радиальном направлениях.

Для определения коэффициента бокового давления производят постепенный сброс давления в трубопроводе 12 посредством клапана 11 при одновременном воздействии плиты пресса на

2 верхний пуансон и сообщающиеся цилиндры 6. Боковое давление прессования определяют по величине давления в трубопроводе 12 в момент начала фиксации движения датчиками 4 частей

0 матрицы 2, Измеряя соответствующую величину давления в трубопроводе 9 манометром 10 и зная размеры деталей устройства (диаметры поршней и матрицы вычисляют коэффициент боко5 вого давления.

При измерении части усилия прессования, затрачиваемого на преодоле- . ние внешнего трения материала порошка о стенки матрицы усилие создают, прикладывая давление к поршням цилиндров 8, измеряют усилие динамометром, установленным под матрицей,

Измерение уточненных характеристик параметров прессуемости, а также более широкого диапазона позволяет создавать наиболее рациональную конструкцию пресс-формы, с помощью которой становится возможным получение изделий более высокогс качества.

0

5

Предлагаемое устройство позволяет расширить диапазон измеряемых показателей прессуемости, определять па нем коэффициент бокового давления, зависимость плотность - давление, величину упругого последействия, величину части усилия прессования, затрачиваемую на преодоление внешнего трения.

Формула изобретен и я Устройство для измерения параметров прессования порошковых материалов преимуш.ественно на прессе с по- движным органом, содержащее матрицу, верхний и нижний пуансоны, опорную плиту, датчики перемещения пуансонов динамометр,отличающееся тем, что, с целью расширения функцио нальных возможностей, оно снабжено сообщающимися между собой цилиндра0

s 0

ми со штоками и поршнями, установленными на плите, и соединенным с ним посредством обратного клапана дополнительным вертикальным цилинд ром, матрица выполнена с вертикальной плоскостью разъема, наружная стенка каждой ее части посредством поршня и горизонтального штока, оборудованного датчиком перемещения, соединена с сообщающимися между собой цилиндрами, причем ось одного из последних горизонтальна,другого - вертикальна, цилиндры связаны между собой.,трубопроводом, содержащим манометр, и посредством регулируемого клапана соединены с отдельным трубопроводом, связывающим дополнительные Вертикальные цилиндры, а вертикальные поршни со штоками выполнены с возможностью взаимодействия с подвижным органом Пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СНАРЯЖЕНИЯ БОЕПРИПАСОВ ПОРОШКООБРАЗНЫМИ ВЗРЫВЧАТЫМИ СОСТАВАМИ | 2010 |

|

RU2520585C1 |

| Пресс для прессования порошковых материалов | 1984 |

|

SU1177174A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2012 |

|

RU2606142C2 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100191C1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Вертикальная пресс-форма для изделий типа колец из порошковых материалов | 1991 |

|

SU1810225A1 |

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ КОРНЕЙ СОЛОДКИ | 2000 |

|

RU2192735C2 |

| УСТРОЙСТВО ДЛЯ СНАРЯЖЕНИЯ АРТИЛЛЕРИЙСКИХ БОЕПРИПАСОВ | 2016 |

|

RU2651712C2 |

Изобретение относится к порошковой металлургии, в частности к устройствам для определения характеристик прессуемости порошковых материалов. Целью изобретения является расширение функциональньгх. возможностей. В полость матрицы 2 между верхним j //// // ////jV////if// /////////Af//, A 17 и нижним 18 пуансонами засыпают порцию порошка. Сначада давление прикладывают через переходники 13, поршни 5, штоки 3 сообщающихся цилиндров 6 к стенкам матрицы. По достижении в трубопроводе о11ределенного давления рабочей жидкости срабатывает клапан и избыток жидкости перетекает в полость цилиндров 8. Величина перемещения верхнего пуансона 17 определяется инди катором 15 посредством штанги 16. Измеряя динамометром, установленным под пуансоном 18, значение прикладываемых усилий, определяют зависимость плотности от давления. Уп ругое последействие определяют по величине перемеш.ения составных частей матрицы 2 с помощью датчиков 4. Дпя .определения коэффициента бокового давления постепенно сбрасывают давление в трубопроводе посредством клапана при одновременном воздействии плиты пресса на верхний пуансон и сообщающиеся цилиндры - 6..3 ил. Af//, П 16 19 A//j 7AV7//////// j / y / С $ (Л со оэ оо :о vj СП Фиг.2

Фиг.1

////Л/////////////////////////////////У//////////////////

| Порошковая металлургия, 1970, № 1, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР | |||

| С ГЕХННЧЕСКАг | 0 |

|

SU358083A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-23—Публикация

1985-11-19—Подача