Изобретение относится к порошковой металлургии и может быть использовано при нанесении покрытий из порошкообразных материалов на внутренние поверхности сложной геометрической формы.

Цель изобретения - расширение технологических возможностей.

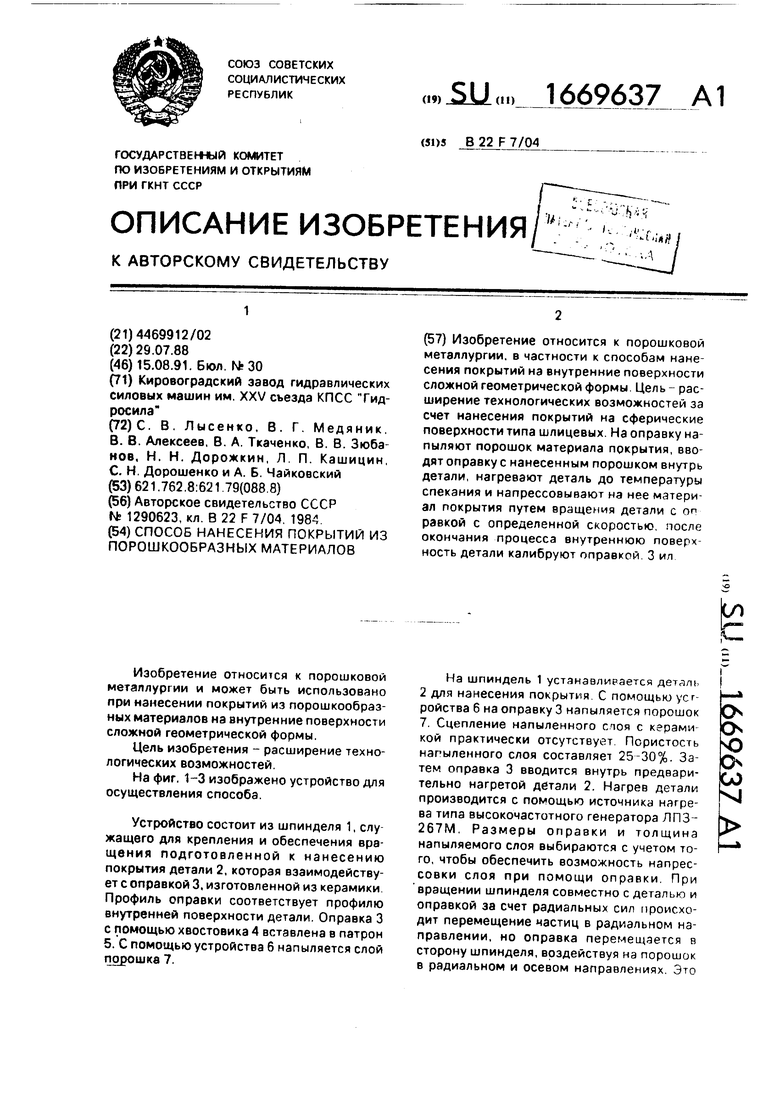

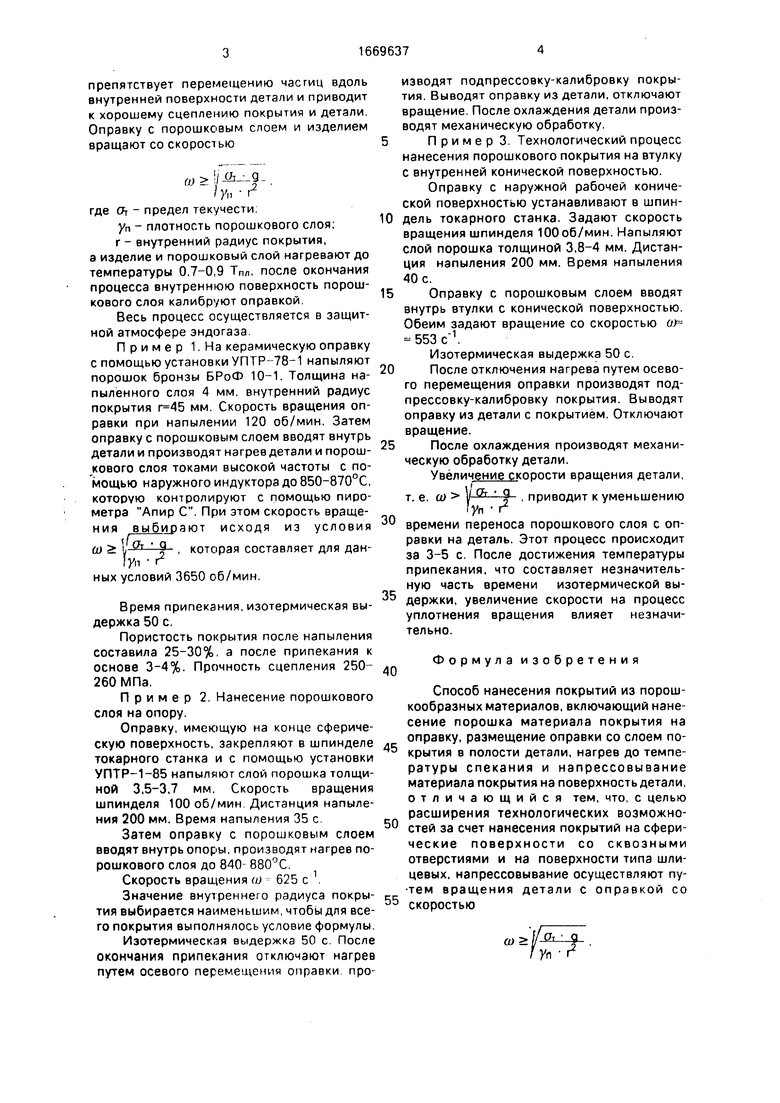

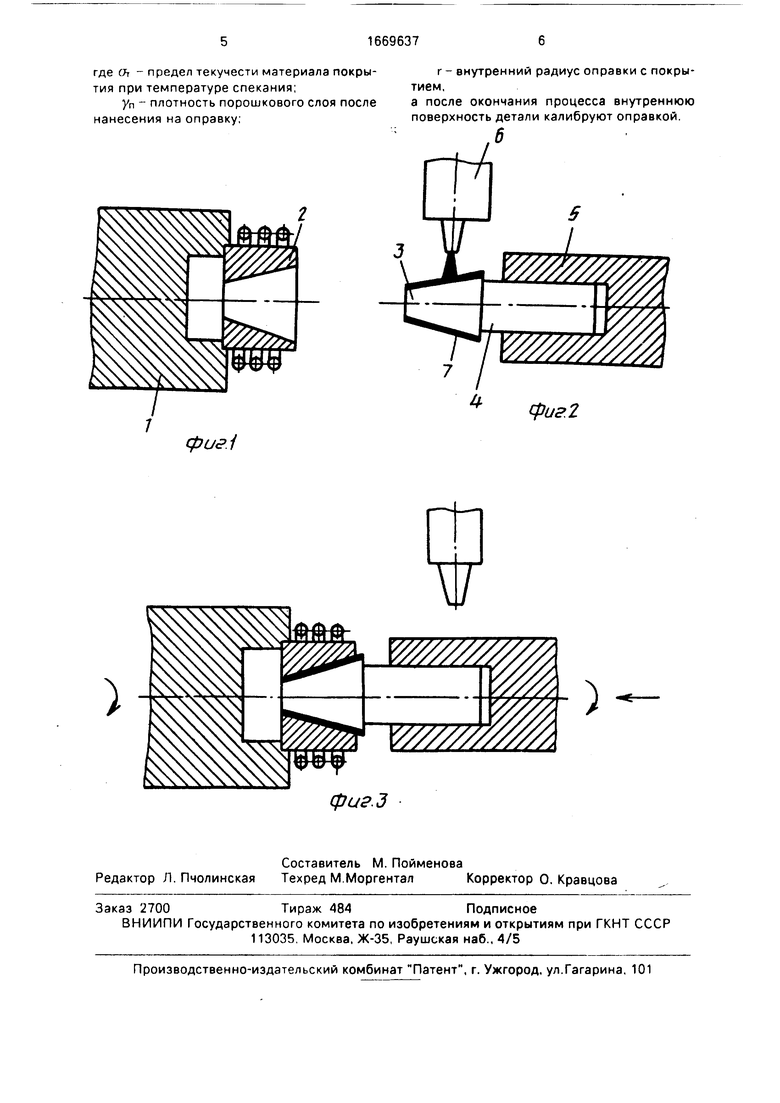

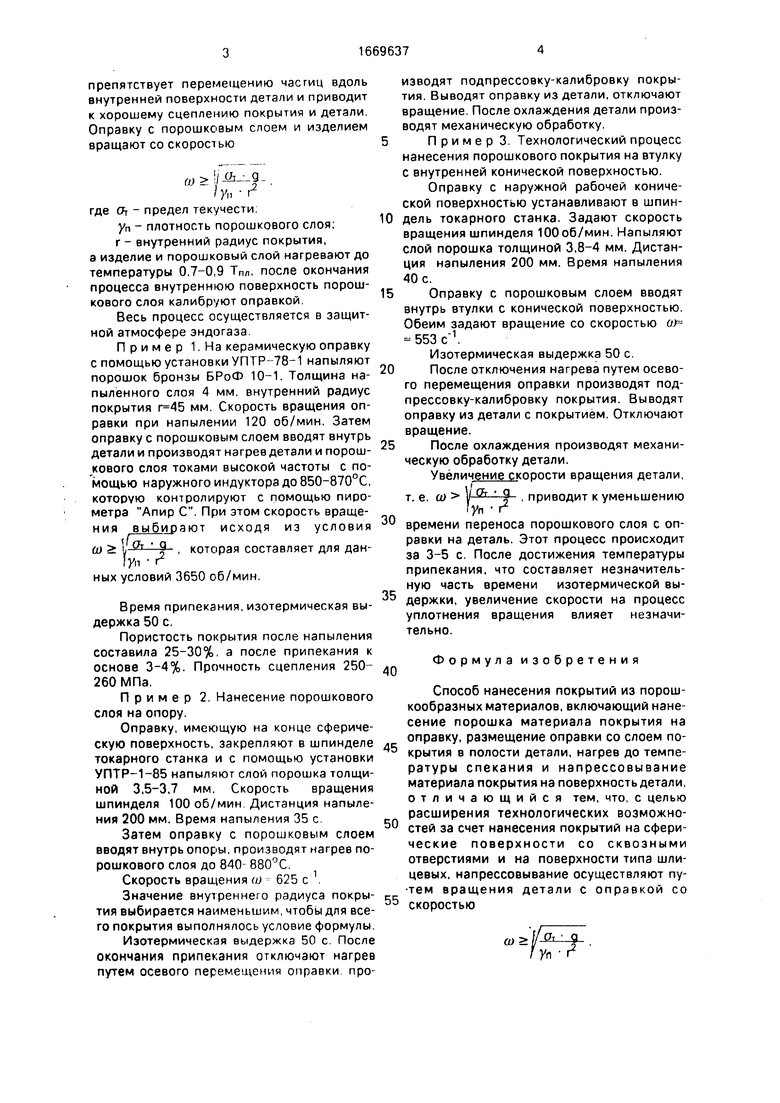

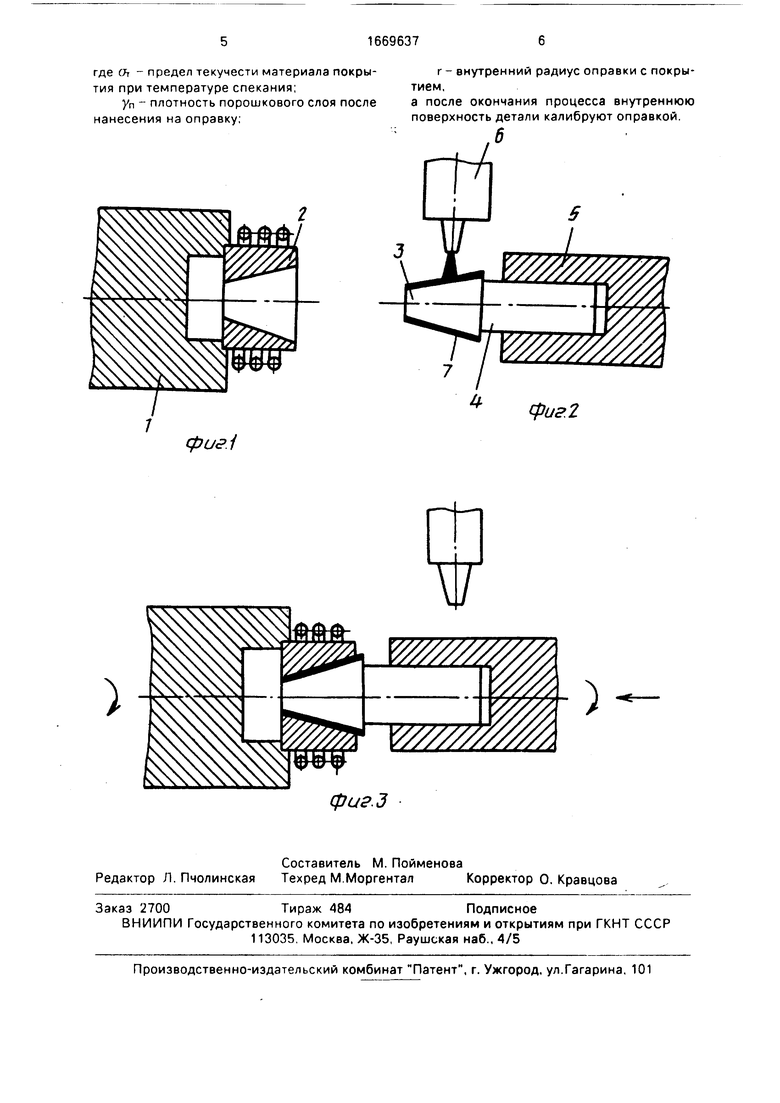

На фиг. 1-3 изображено устройство для осуществления способа.

Устройство состоит из шпинделя 1, слу жащего для крепления и обеспечения вращения подготовленной к нанесению покрытия детали 2, которая взаимодействует с оправкой 3, изготовленной из керамики Профиль оправки соответствует профилю внутренней поверхности детали. Оправка 3 с помощью хвостовика 4 вставлена в патрон 5. С помощью устройства 6 напыляется слой порошка 7.

На шпиндель 1 устанавлирается деталь 2 для нанесения покрытия С помощью устройства б на оправку 3 напыляется порошок 7. Сцепление напыленного стоя с керамикой практически отсутствует Пористость напыленного слоя составляет 25-30%. Затем оправка 3 вводится внутрь предварительно нагретой дбтэли 2. Нагрев детали производится с помощью источника нагрева типа высокочастотного генератора ЛПЗ- 267М. Размеры оправки и толщина напыляемого слоя выбираются с учетом того, чтобы обеспечить возможность напрес- совки слоя при помощи оправки При вращении шпинделя совместно с деталью и оправкой за счет радиальных сил происходит перемещение частиц в радиальном направлении, но оправка перемещается в сторону шпинделя, воздействуя на порошок в радиальном и осевом направлениях Это

О

о ю о со VJ

препятствует перемещению частиц вдоль внутренней поверхности детали и приводит к хорошему сцеплению покрытия и детали. Оправку с порошковым слоем и изделием вращают со скоростью

со ip- ,

/ Ум Г

где Стг - предел текучести,

УП - плотность порошкового слоя;

г - внутренний радиус покрытия, а изделие и порошковый слой нагревают до температуры 0.7-0,9 ТПл, после окончания процесса внутреннюю поверхность порошкового слоя калибруют оправкой.

Весь процесс осуществляется в защитной атмосфере эндогаза.

Пример 1. На керамическую оправку с помощью установки УПТР-78-1 напыляют порошок бронзы БРоФ 10-1. Толщина напыленного слоя 4 мм, внутренний радиус покрытия мм. Скорость вращения оправки при напылении 120 об/мин. Затем оправку с порошковым слоем вводят внутрь детали и производят нагрев детали и порошкового слоя токами высокой частоты с помощью наружного индуктора до 850-870°С, которую контролируют с помощью пирометра Апир С. При этом скорость вращения выбирают исходя из условия

Ш2:

которая составляет для дан1уп г2 ных условий 3650 об/мин.

Время припекания, изотермическая выдержка 50 с.

Пористость покрытия после напыления составила 25-30%, а после припекания к основе 3-4%. Прочность сцепления 250- 260 МПа.

Пример 2. Нанесение порошкового слоя на опору.

Оправку, имеющую на конце сферическую поверхность, закрепляют в шпинделе токарного станка и с помощью установки УПТР-1-85 напыляют слой порошка толщиной 3,5-3,7 мм. Скорость вращения шпинделя 100 об/мин Дистанция напыления 200 мм. Время напыления 35 с

Затем оправку с порошковым слоем вводят внутрь опоры, производят нагрев порошкового слоя до 840-880°С.

Скорость вращения ш 625 с 1.

Значение внутреннего радиуса покрытия выбирается наименьшим, чтобы для всего покрытия выполнялось условие формулы.

Изотермическая выдержка 50 с. После окончания припекания отключают нагрев путем осевого перемещения оправки про0

5

0

5

изводят подпрессовку-калибровку покрытия. Выводят оправку из детали, отключают вращение. После охлаждения детали производят механическую обработку,

Пример 3. Технологический процесс нанесения порошкового покрытия на втулку с внутренней конической поверхностью.

Оправку с наружной рабочей конической поверхностью устанавливают в шпиндель токарного станка. Задают скорость вращения шпинделя 100 об/мин. Напыляют слой порошка толщиной 3,8-4 мм. Дистанция напыления 200 мм. Время напыления 40с.

Оправку с порошковым слоем вводят внутрь втулки с конической поверхностью. Обеим задают вращение со скоростью он 553 .

Изотермическая выдержка 50 с.

После отключения нагрева путем осевого перемещения оправки производят под- прессовку-калибровку покрытия. Выводят оправку из детали с покрытием. Отключают вращение.

После охлаждения производят механическую обработку детали.

Увёлич

т. е. ш

корости вращения детали, приводит к уменьшению

времени переноса порошкового слоя с оправки на деталь. Этот процесс происходит за 3-5 с. После достижения температуры припекания, что составляет незначительную часть времени изотермической выдержки, увеличение скорости на процесс уплотнения вращения влияет незначительно.

Формула изобретения

Способ нанесения покрытий из порошкообразных материалов, включающий нанесение порошка материала покрытия на оправку, размещение оправки со слоем покрытия в полости детали, нагрев до температуры спекания и напрессовывание материала покрытия на поверхность детали, отличающийся тем, что, с целью расширения технологических возможно- стей за счет нанесения покрытий на сферические поверхности со сквозными отверстиями и на поверхности типа шли- цевых, напрессовывание осуществляют пу- тем вращения детали с оправкой со

скоростью

ш

где 7г предел текучести материала покрытия при температуре спекания;

уп - плотность порошкового слоя после нанесения на оправку;

г - внутренний радиус оправки с покрытием,

а после окончания процесса внутреннюю поверхность детали калибруют оправкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| Способ восстановления деталей с внутренней полостью | 1982 |

|

SU1093398A1 |

| Способ получения покрытий из ме-ТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU804208A1 |

| Способ нанесения покрытий из металлического порошка | 1982 |

|

SU1013100A1 |

| Способ нанесения покрытий из порошковых материалов на внутренние поверхности деталей | 1988 |

|

SU1687376A1 |

| Способ нанесения покрытий на внутреннюю поверхность детали и устройство для его осуществления | 1981 |

|

SU1002095A1 |

| Способ нанесения покрытий из порошкового материала | 1977 |

|

SU740406A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ИНДУКЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2017587C1 |

| Способ нанесения покрытий из порошковых материалов | 1979 |

|

SU863186A1 |

Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий на внутренние поверхности сложной геометрической формы. Цель - расширение технологических возможностей за счет нанесения покрытий на сферические поверхности типа шлицевых. На оправку напыляют порошок материала покрытия, вводят оправку с нанесенным порошком внутрь детали, нагревают деталь до температуры спекания и напрессовывают на нее материал покрытия путем вращения детали с оправкой с определенной скоростью, после окончания процесса внутреннюю поверхность детали калибруют оправкой. 3 ил.

фиг.1

фиг2

V7

)

УЛЯЯЬ

| Авторское свидетельство СССР № 1290623,кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-15—Публикация

1988-07-29—Подача