Изобретение относится к порошково металлургии, в частности к способам нанесениЯпокрытий из порошков метал лов. Наиболее близким к изобретению по технической С1лцности и достигаемому эффекту является способ нанесения покрытий из порошковых материалов, предусматриваюгций нагрев и напрессование на изделие при вращении последней I. Недостатком известного способа являются низкие физико-механические свойства и невысокая производительность процесса получения внсокоплотных изделий, требующего, длительного спекания. Цель изобретения - повышение физико-механических свойств и производительности процесса. Цель достигается тем, что нагрев и напрессовывание осуществляют ступе чато, причем сначала проводят нагрев до температуры рекристаллизации порошкового материала при постоянном давлении 200-1000 кг/см, затем осуществляют нагрев до температуры спекания порсшжового материала при снижении давления до 20-200 кг/см с изо термической выдержкой при этом давле 1НИИ и проводят охлаждение при повышении давления до первоначального значения. Интервал значений прикладываемого давления выбирается исходя из изменения прочностных свойств порошкового материала покрытия при различных температурах нагрева и охлаждения. Используемый в предлагаемом способе характер приложения давления позволяет поддерживать его максимально возможным в течение всего периода нагрева слоя, покрытия предотвращая выдавливание последнего из очага деформации. При зтом сопротивление материала слоя пластической деформации преодолевается на ранних стадиях процесса спекания, что увеличивает длительность воздействия эффективных давлений и величину усадки. Таким образом создаются условия получения высокоплотных покрытий, при более низкой температуре спекания и времени выдержки, а следовательно предотвращаются явления, способствующие ухудшению физико-механических свойств покрытия и более полно сохраняются наследственные свойства исходного порошка.

Учитывая, что для большинства материалов , применяенфк в машиностроении, температура рекристаллизации составляет 300-900 С (0,4-0,7 Т.пл. прочностные свойства покрытий позволяют прикладывать давление 200-1000 кг/см. Величину начального давления в соответствии с этим выбирают исход из прочностных свойств материала покрытия при температуре рекристаллизаиии материала покрытия. Поскольку с достижением температуры начала рекристаллизации наблюдается резкое снижение предела прочности и предела текучести активирующее давление на второй стадии процесса необходимо понижать для предотвращения вытеснения материала покрытия из очага деформации, доводя его до минимального значения при температуре спекания, поддерживать его постоянным в течение изотермической выдержки, а затем повышать до первоначального значения

Чтобы исключить деформацию изделия и выдавливание порошкового материала покрытия, величину давления при температуре спекания устанавли-, вают равной 20-200 кг/см . При этом для создания максимально возможного активирующего воздействия на процессы спекания и припекания величина прикладываемого давления должна поддерживаться близкой к пределу текучести материала покрытия, изменяющегося в зависимости от температуры, но не превышать его.

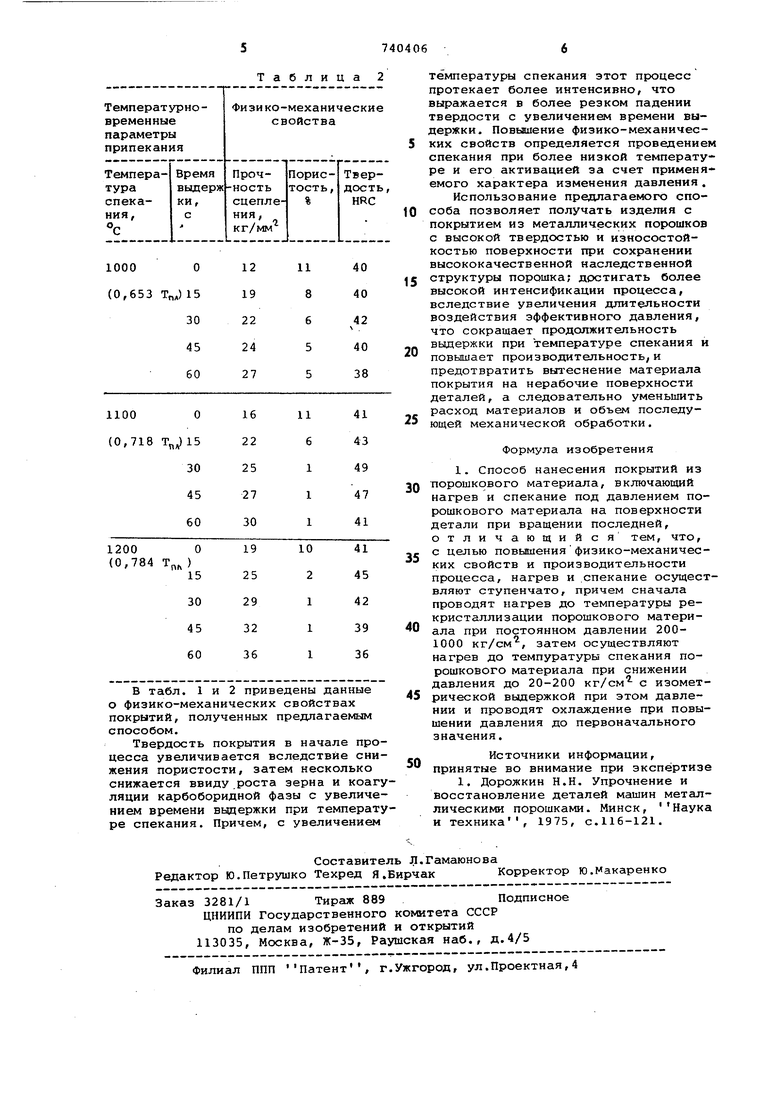

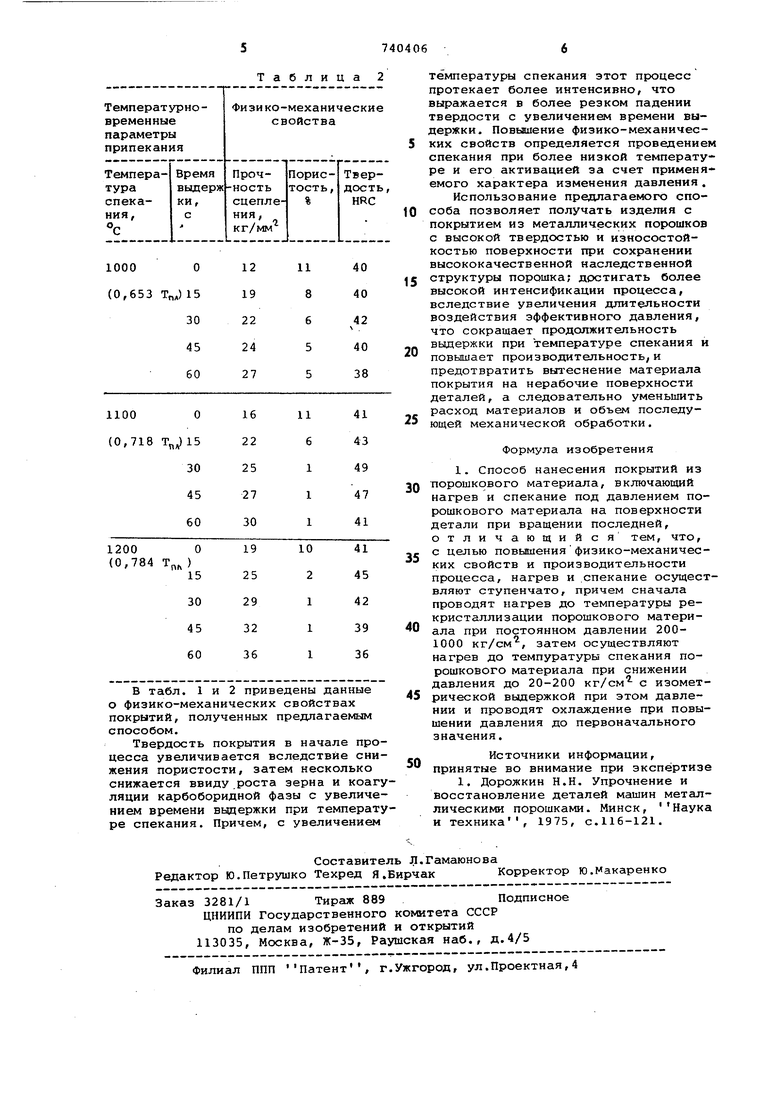

П р и м е р . В качестве исходного материала покрытия используют порошок стали Х13М2С2 ,%s углерод 0,030,04; хром 13-14; молибден 1,8-2,2; кремний 1,6-2; железо - основа; марганец до 0,03; кальций 0,1-0,15; сера 0,008; фосфор 0,013. Указанный порошок .напрессовывают на деталь из стали 12ХНЗА под давлением 10 т/см. Спекание проводят нагревом токами высокой частоты на установке ЛПЭ-2-67 по следующему режиму. При нагреве в интервале температур от 20-700,С давление постоянное и составляет 5 900 кг/см , в процессе нагрева до температуры спекания давление снижают до 180 кг/см и поддерживают постоянным в течение выдержки при температуре спекания. В процессе охлаждения до 700°С давление увеличивают до 900 кг/см и поддерживают постоянным до окончания процесса. С увеличением времени выдержки при каждой температуре спекания {табл.2) повышается прочность сцепления покрытия с поверхностью изделия. В первые 1530 сек величина этой характеристики увеличивается более интенсивно, чем в последующие 30 с. Аналогичным образом уменьшается и пористость покрытия в зависимости от времени выдержки.

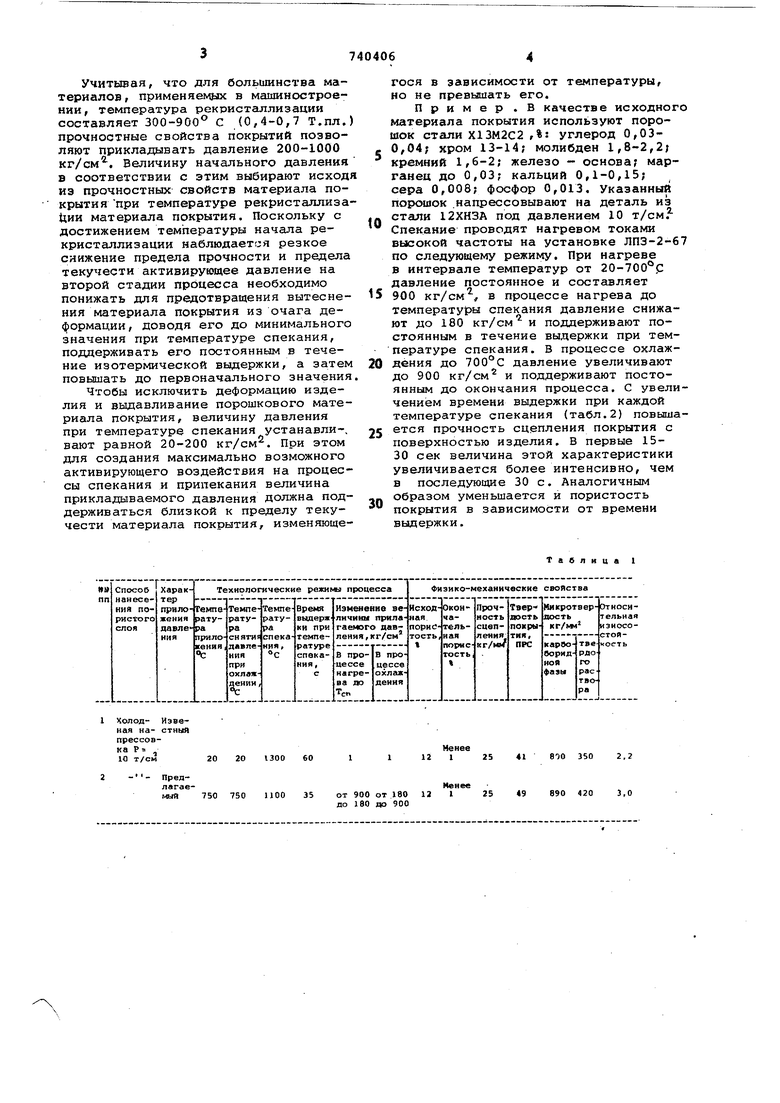

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытий из металлического порошка | 1982 |

|

SU1013100A1 |

| Способ спекания изделий из порошков легированных сталей | 1980 |

|

SU908526A1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2003 |

|

RU2252838C2 |

| Технология получения заготовок из порошков композиционных материалов на основе сверхвысокомолекулярного полиэтилена | 2020 |

|

RU2761336C1 |

| Шихта для гибридного композиционного материала и способ его получения | 2016 |

|

RU2620221C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2024 |

|

RU2840947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

Изввстмый

1300

20

20

60

Предлагае1100

от 900 от 180

35

750 750 мый до 180 до 900

Менее

41 600 350 2,2 12 1 25

Йене 1

25

49 890 420 3,0

Авторы

Даты

1980-06-15—Публикация

1977-10-13—Подача