Изобретение относится к порошковой металлургии, в частности к способам изготовления спеченных пористых изделий и может быть использовано для изготовления фильтрующих элементов с переменной по сечению порис тостью. Известен способ изготовления спеченных пористых изделий, включающий формование заготовки, загрузку ее в контейнер нанесение на поверхность заготовки слоя мелкодисперсного порошка, пропускание потока газа и спекание заготовки 1 . Недостатком способа является трудоемкость процесса. Известен способ изготовления спеченных пористых изделий с переме ной пористостью, который предусматривает засыпку порошка р полость матрицы, герметизацию, установку про филированного заряда взрывчатого вещества со смещением последнего относительно оси .полости матрицы, размещение между зарядом и порошком передающей среды с переменной аккустической жесткостью и взрывное прес сование 2Д. Недостатками способа являются значительная трудоемкость процесса и низкая его эффективность. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ изготовления спеченных пористых изделий, включающий прессование заготовки из порошка, ее спекание и деформирование путем холодной прокатки И . Недостатком способа.является сложность процесса, требующего дополнительного оборудования для прокатки, а также невозможность получения после деформации плавно изменяющейся пористости. Цель изобретения - упрощение процесса и обеспечение возможности получения переменной по сечению изделий пористости. Поставленная цель достигается тем, что согласно способу, включающему формование заготовки, спекание и деформирование, окончательную операцию деформирования заготовки осуществляют путем изгиба на оправке радиуса Rj при соблюдении соотношения.. толщина заготовки, мм; начал;ьный радиус кривизны заготовки, MMJ радиус оправки, мм. Выражение в прямых скобках берется по абсолютной величине. Технология способа состоит в следующем. Заготовку формуют любым известным способом из металлического порошка, спекают при 0,7-0,8 т. пл. материала порошка, деформируют путем изменения кривизны изделия без изменения толщины, что приводит к возникновению растягивающих и сжимающих напряжений по сечению заготовки, под действием которых происходит избирательная деформация поровой cтpyкт ры по сечению заготовки, обеспечива щая плавное изменение пористости по ее сечению. В процессе деформации необходимо строгое соблюдение соотношения (1) Jlco.oi t( JjCOjOl, мак мальная степень деформации tie превы шает 5%, при этом изменение поровой структуры сводится лишь к структур ной деформации, при которой происходит выравнивание размеров пор в объеме заготовки. При |t(r--г)рО,4. , максималь ная степень деформации превышает 20 что приводит к появлению трещин и разрушению заготовки в зоне растяжения и образованию закрытой пористости в зоне сжатия, что неприемлемо с точки зрения изготовления и практического использования фильтру ющих з(лементов. Пример 1. Заготовку в виде пластины 122x150 мм, толщиной 1,97 исходной пористостью 36,4% изгибают на цилиндрической оправке с ради усом кривизны 150 мм при этом отношение K()i составляет 0,0132 Получаемое изделие имеет следующее изменяющееся по сечению, распре деление пористости, определяемое на телевизионном микроскопе Квантимет-720 (Англия), Глубина со стороны Пористость, зоны сжатия, мм% 33,24 0,25 34,17 0,50 36,51 0,75 36,80 1,00 38,05 1,25 37,17 1,50 37,63 1,75 2. Заготовку в виде Пример пластины 122 х 150 мм, толщиной 2,98 мм, исходной пористостью 33,7% изгибают на цилиндрической оправке с радиусом кривизны 15 мм, при этом соотношение 4) составляет 0,198.Получаемое изделие имеет следующее, изменяющееся по сечению, распределение пористости. Глубина, мм Пористость, % Пример 3. Заготовку в виде пластины 122x150 мм, толщиной б,05мм, исходной пористостью 31,6%, изгибают на цилиндрическом шаблоне с радиусом кривизны 15 мм, при этом отношение l-t(-;r)| составляет 3,97. KH к. Получаемое изделие имеет следующее, изменяющееся по сечению, распределение пористости. Пористость, % Глубина, мм 31,32 П р и м е р 4. Заготовку в виде пластины 123x150 мм, толщиной 3,06 мм исходной пористостью 32.,3%, начальным радиусом кривизны 15 мм, изгибают до радиуса кривизны 540 мм. К4-|-)1 при этом соотношение -в составляет 0,195. Получаемое изделие имеет следукядее, изменяющееся по сечению/распределение пористости.

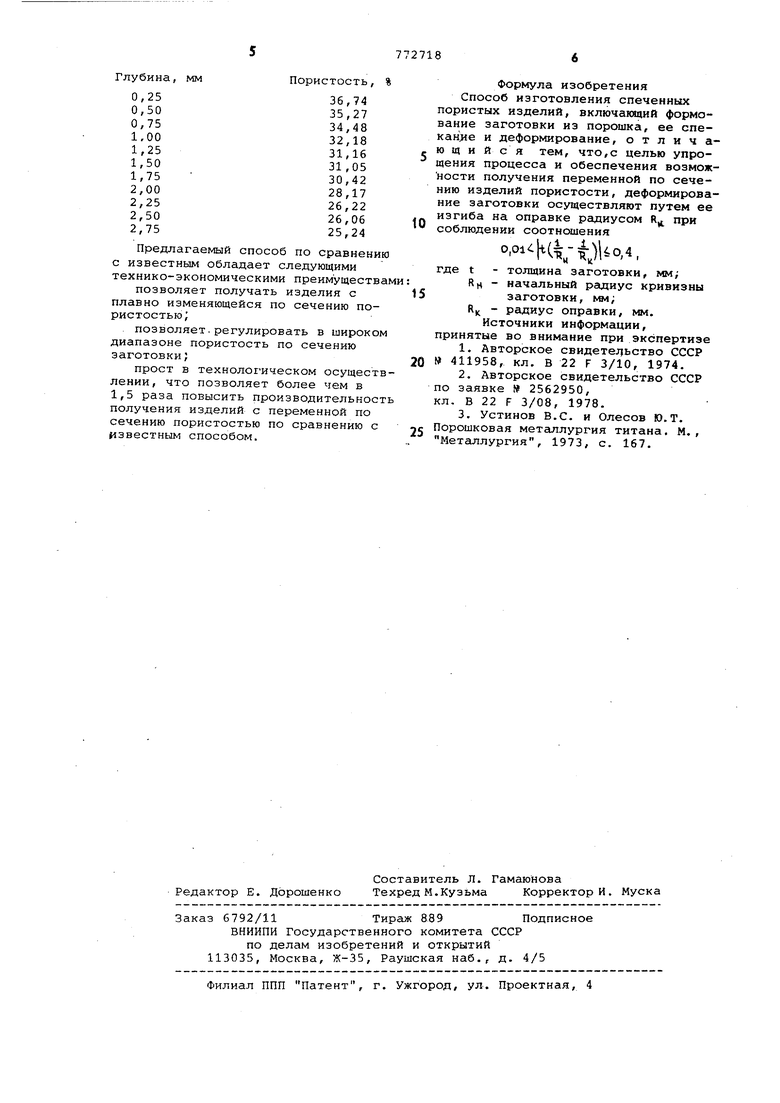

лубина, мм

Пористость, %

0,25

36,74 0,50 35,27 0,75 34,48 1,00 32,18 1,25 31,16 1,50 31,05 1,75 30,42 28,17 2,00 2,25 26,22 2,50 26,06 2,75 25,24

Предлагаемый способ по сравнению с известным обладает следующими технико-экономическими преимуществам

позволяет получать изделия с плавно изменяющейся по сечению пористостью;

позволяет.регулировать в широком диапазоне пористость по сечению заготовки;

прост в технологическом осуществлении, что позволяет более чем в 1,5 раза повысить производительность получения изделий с переменной по сечению пористостью по сравнению с известным способом.

Формула изобретения Способ изготовления спеченных пористых изделий, включакндий формование заготовки из порошка, ее спекан е и деформирование, отличающийся тем, что,с целью упрощения процесса и обеспечения возможности получения переменной по сечению изделий пористости, деформирование заготовки осуществляют путем ее изгиба на оправке радиусом R при

0 соблюдении соотношения

)Uo,4,

t

-толщина заготовки, мм;

где

RH

-начальный радиус кривизны

5 заготовки, Kw;

R,j - радиус оправки, мм.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 411958, кл. В 22 F 3/10, 1974.

0

2.Авторское свидетельство СССР по заявке № 2562950,

кл. В 22 F 3/08, 1978.

3.Устинов B.C. и Олесов Ю. Т. Порошковая метсшлургия титана. М.,

5 Металлургия, 1973, с. 167.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористых спеченных изделий | 1984 |

|

SU1184607A1 |

| Способ изготовления спеченных пористых изделий | 1989 |

|

SU1685603A1 |

| Способ изготовления спеченных пористых изделий | 1986 |

|

SU1397178A1 |

| Способ изготовления спеченных пористых изделий | 1981 |

|

SU1014657A1 |

| Способ изготовления спеченных пористых изделий | 1978 |

|

SU716709A1 |

| Способ пропитки пористых изделий | 1989 |

|

SU1713741A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТИТАНА | 2009 |

|

RU2407817C2 |

| Способ определения эпюры напряжений в деталях, обработанных поверхностным наклепом | 1989 |

|

SU1649245A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| Способ получения пористых огнеупорных материалов | 1990 |

|

SU1794103A3 |

Авторы

Даты

1980-10-23—Публикация

1978-11-09—Подача