Изобретение относится к промышленности строительных материалов, преимущественно к технологии получения добавки в сырьевой цементный шллм.

Цель изобретения - повышение текучести шлама.

Текучесть разжижаемых сырьевых цементных шламов в большой степени зависит от содержания в жидкой фазе водорастворимых продуктов окисления угля - гуминовых кисло г и их солейо Процесс окисления углей в природных условиях происходит длительное время из-за ограниченного контакта угольного пласта с кислородом воздуха, поэтому содержание гуминовых соединений в природном угле колеблется в широких пределах. Помол угля позволяет ускорить процесс окисления, однако скорость его и в этом случае недостаточна, основная часть угля остается неокисленной. Кроме этого, присутствие серы, сульфидов и суль-j

фитов действующих в условиях слабощелочной среды мокрого помола как восстановителя, замедляет процесс окисления, этим уменьшают содержание гуминовых соединений в жидкой фазе. В качестве окислителя используют вещества: пероксиды, перхлораты, хроматы, перманганаты.

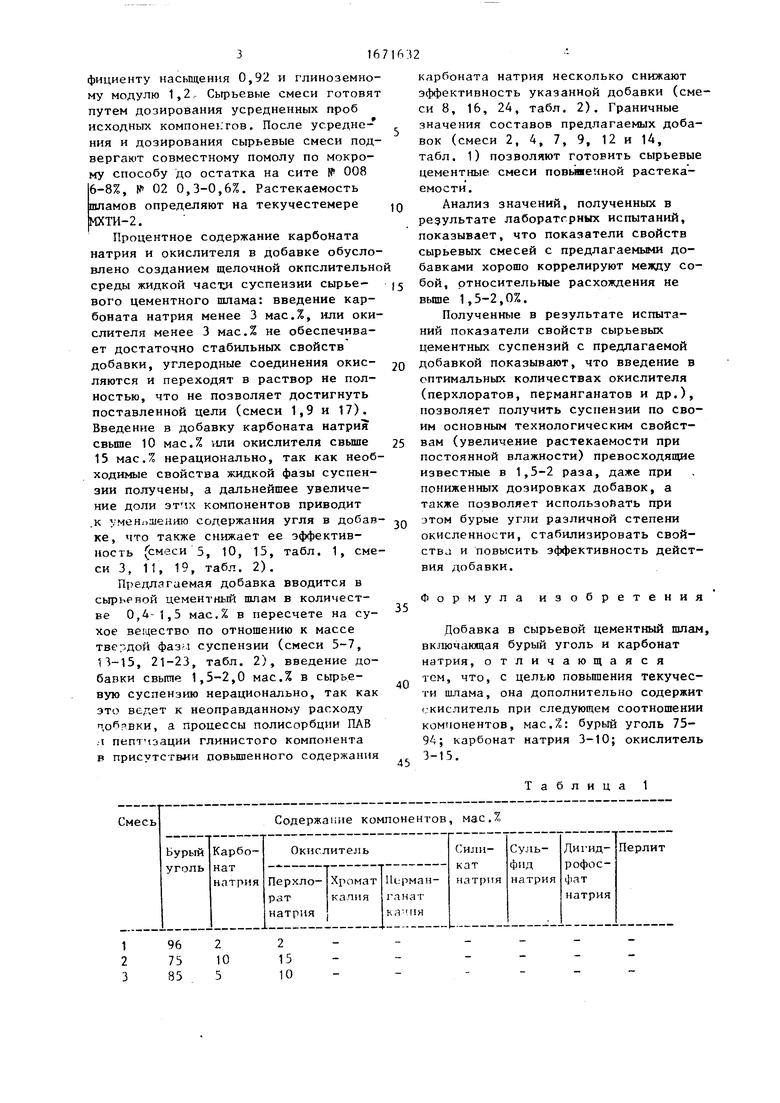

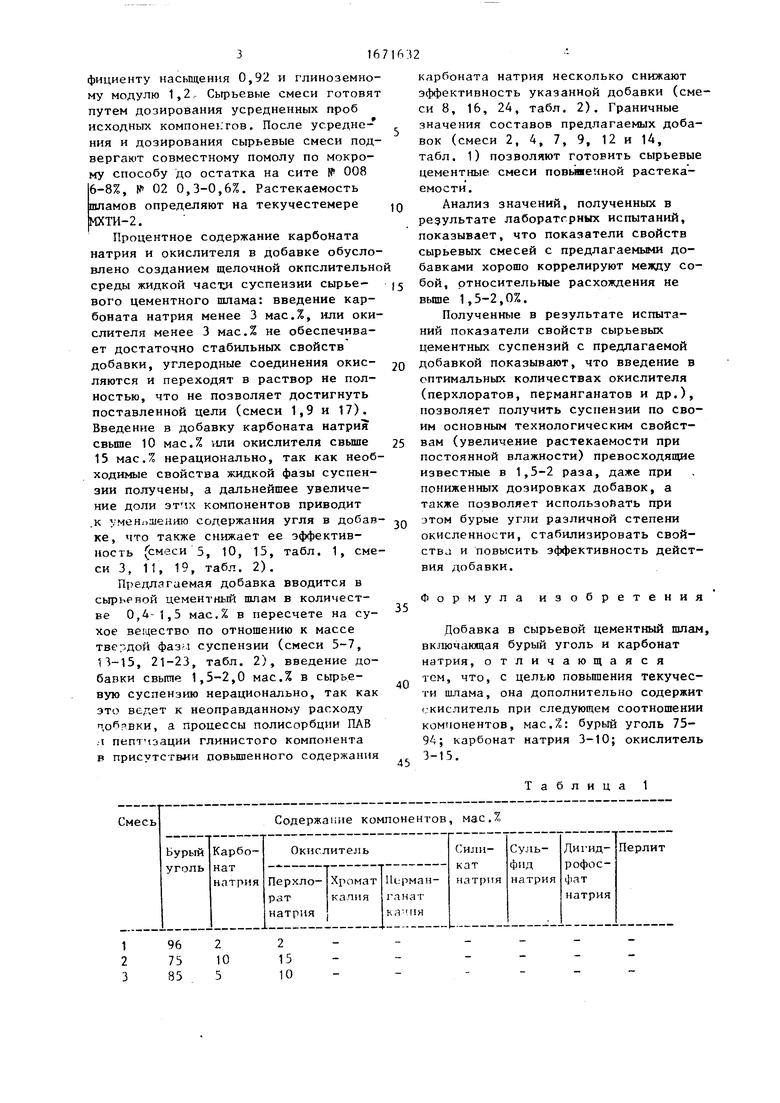

Добавку готовят следующим образом. Предварительно размолотый бурый уголь в количестве 70-96 г смешивают с 2-12 г карбоната натрия и 2-18 г перхлората натрия либо 2-18 г хромата калия, либо 2-18 г перманга- ната калия марки ч. Полученные в результате смешивания (табл. 1) добавки вводят в сырьевой цементный шлам при его помоле по мокрому способу.

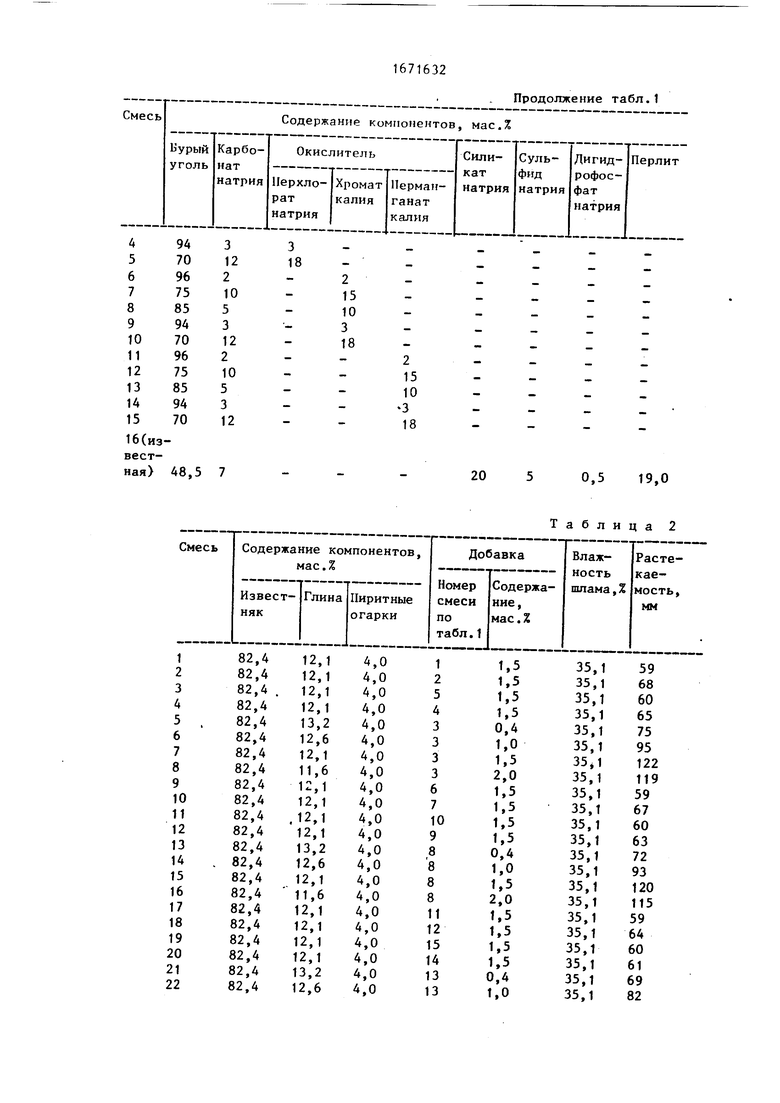

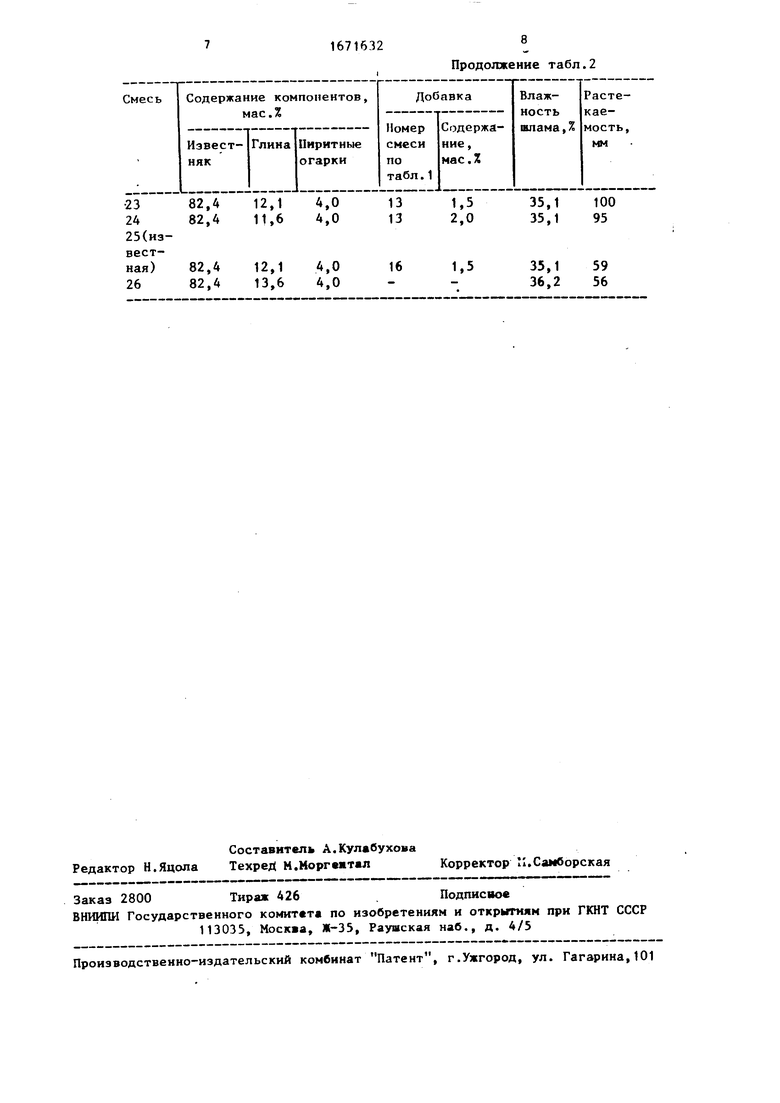

Готовят 26 сырьевых смесей, каждая из которых содержит в определенном процентном соотношении исходные компоненты (табл. 2): известняк, глину и пиритные огарки. Расчет состава сырьевых смесей производят по коэф-

г

(Л

О5

j

05

&

фициенту насыщения 0,92 и глиноземному модулю 1,2. Сырьевые смеси готовя путем дозирования усредненных проб исходных компонекгов. После усредне- ния и дозирования сырьевые смеси подвергают совместному помолу по мокрому способу до остатка на сите № 008 6-8%, № 02 0,3-0,6%. Растекаемость шламов определяют на текучестемере МХТИ-2.

Процентное содержание карбоната натрия и окислителя в добавке обусловлено созданием щелочной окислительн среды жидкой частей суспензии сырье- вого цементного шлама: введение карбоната натрия менее 3 мас.%, или окислителя менее 3 мас.% не обеспечивает достаточно стабильных свойств добавки, углеродные соединения окисляются и переходят в раствор не полностью, что не позволяет достигнуть поставленной цели (смеси 1,9 и 17). Введение в добавку карбоната натрия свыше 10 мас.% или окислителя свыше 15 мас.% нерационально, так как необходимые свойства жидкой фазы суспензии получены, а дальнейшее увеличение доли этмх компонентов приводит .к уменьшению содержания угля в добавке, что также снижает ее эффективность (смеси 5, 10, 15, табл. 1, смеси 3, 11, 19, табл. 2).

Предлагаемая добавка вводится в сырьевой цементный шлам в количестве 0,4 1,5 мас,% в пересчете на сухое вещество по отношению к массе твердой фаэ 1 суспензии (смеси 5-7, 1V-15, 21-23, табл. 2), введение добавки свыше 1,5-2,0 мас.% в сырьевую суспензию нерационально, так как это ведет к неоправданному расходу , а процессы полисорбции ПАВ i петчэации глинистого компонента в присутствии повышенного содержания

0

5

0

5

0

5

карбоната натрия несколько снижают эффективность указанной добавки (смеси 8, 16, 24, табл. 2). Граничные значения составов предлагаемых добавок (смеси 2, 4, 7, 9, 12 и 14, табл. 1) позволяют готовить сырьевые цементные смеси повышенной растека- емости.

Анализ значений, полученных в результате лаборатгрных испытаний, показывает, что показатели свойств сырьевых смесей с предлагаемыми добавками хорошо коррелируют между собой, относительные расхождения не выше 1,5-2,0%.

Полученные в результате испытаний показатели свойств сырьевых цементных суспензий с предлагаемой добавкой показывают, что введение в оптимальных количествах окислителя (перхлоратов, перманганатов и др.), позволяет получить суспензии по своим основным технологическим свойствам (увеличение растекаемости при постоянной влажности) превосходящие известные в 1,5-2 раза, даже при пониженных дозировках добавок, а также позволяет использовать при JTOM бурые угли различной степени окисленности, стабилизировать свойства и повысить эффективность действия добавки.

Формула изобретения

Добавка в сырьевой цементный шлам, включающая бурый уголь и карбонат натрия, отличающаяся тем, что, с целью повышения текучести шлама, она дополнительно содержит гкислитель при следующем соотношении компонентов, мас.%: бурый уголь 75- 94; карбонат натрия 3-10; окислитель 3-15.

Таблица 1

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления цементного сырьевого шлама | 1986 |

|

SU1516472A1 |

| Способ получения угольно-щелочного реагента | 2016 |

|

RU2634764C1 |

| РАЗЖИЖИТЕЛЬ ЦЕМЕНТНО-СЫРЬЕВОГО ШЛАМА | 2012 |

|

RU2524096C1 |

| Способ приготовления цементного сырьевого шлама | 1987 |

|

SU1498733A1 |

| Способ приготовления цементного сырьевого шлама | 1989 |

|

SU1682338A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1991 |

|

SU1821454A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1991 |

|

RU2068817C1 |

| Способ приготовления цементного сырьевого шлама | 1984 |

|

SU1162766A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМАТА КАЛИЯ И УСТАНОВКА | 2014 |

|

RU2579201C1 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

Изобретение относится к промышленности строительных материалов, преимущественно, к технологии получения добавки в сырьевой цементный шлам. Целью изобретения является повышение текучести шлама. Добавка в сырьевой цементный шлам содержит следующие компоненты, мас.%: бурый уголь 75 - 94, карбонат натрия 3 - 10

окислитель 3 - 15. Растекаемость шлама составляет 115 - 122 мм. 2 табл.

2 15 10 -3

18

20

0,5 19,0

Таблица 2

1671632

82,4 82,4

82,4 82,4

12,1 11,6

12,1 13,6

4,0 4,0

4,0 4,0

8 Продолжение табл.2

1,5 2,0

35,1 35,1

100 95

1,5

35,1 36,2

59 56

| Разжижитель строительных суспензий и смесей | 1981 |

|

SU1031936A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-08-23—Публикация

1988-12-02—Подача