Изобретение относится к технологи- ческим смазочным материалам, используемым, в частности, при горячей обработке металлов давлением в диапазоне температур от 800 до 1200°С.

Цель изобретения - повышение стойкости инструмента и качества обработанной поверхности.

Для приготовления смазки используют стеклопорошок (К 209), глицерин, двуокись церия и в качестве абразивных частиц могут быть использованы алмазные частицы, карбид бора или карбид кремния.

. Во всех рецептурах смазок использовали следующий состав стеклопорош- ка, мас.%:

Трехокись бора 35 Оксид натрия5

Оксид кальция 3 Оксид бария10

Трехокись алюминия 5 Двуокись кремния 40 Стеклопорошок, двуокись церия, глицерин и абразивные частицы при приготовлении смазки могут вводиться как самостоятельные продукты, так и в виде отходов, полученных при шлифовании оптических стекол, в которых содержатся все перечисленные компоненты.

Стеклопорошок является основной составляющей смазки. Он вводится в смазку В виде мелкодисперсной стеклянной пудры. В процессе штамповки стеклянные частицы расплавляются, образуя разделительный смазочный слой между заготовкой и инструментом. При его содержании менее 75% толщина разделительного слоя недостаточна. При содержании стеклопорошка более 80|

Г)

ухудшаются условия нанесения смазки на инструмент.

Двуокись церия вводится с целью предотвращения налипания смазки на инструмент и заготовку. При содержании двуокиси церия менее 5% наблюдается налипание смазки на инструмент, что приводит к образованию дефектов на заготовке. Содержание двуокиси церия более 7% нецелесообразно, так как содержание ее в пределах 5-7% предотвращает налипание смазки на инструмент.

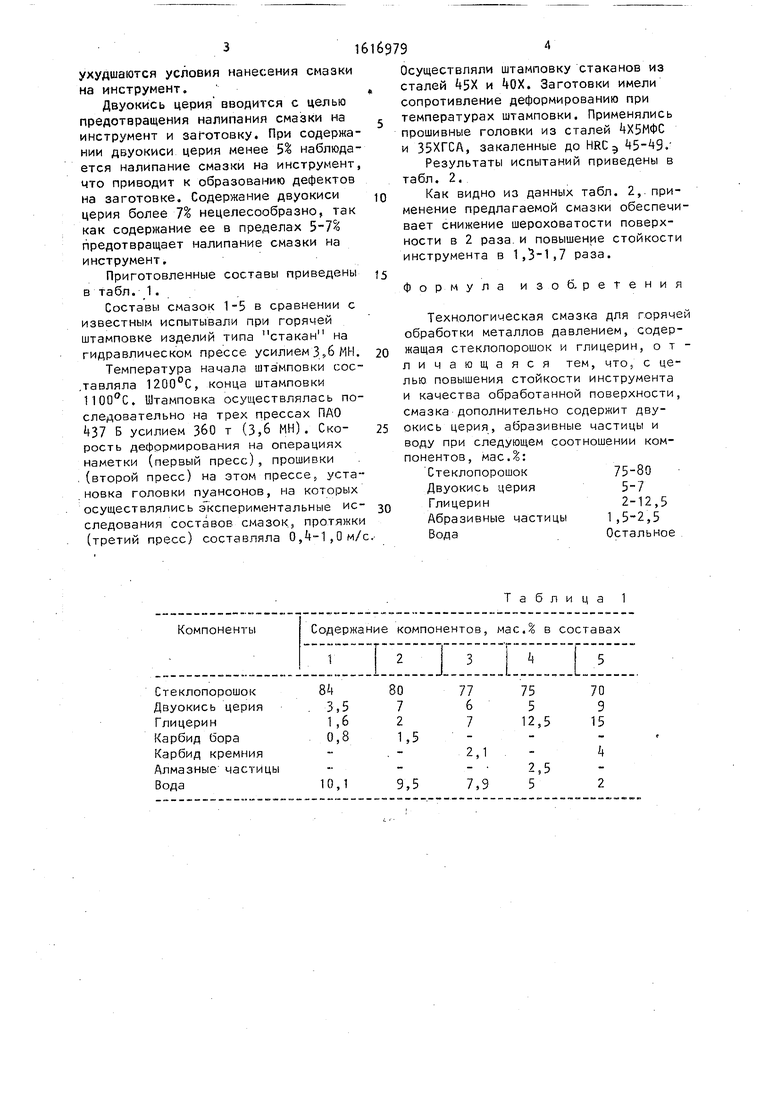

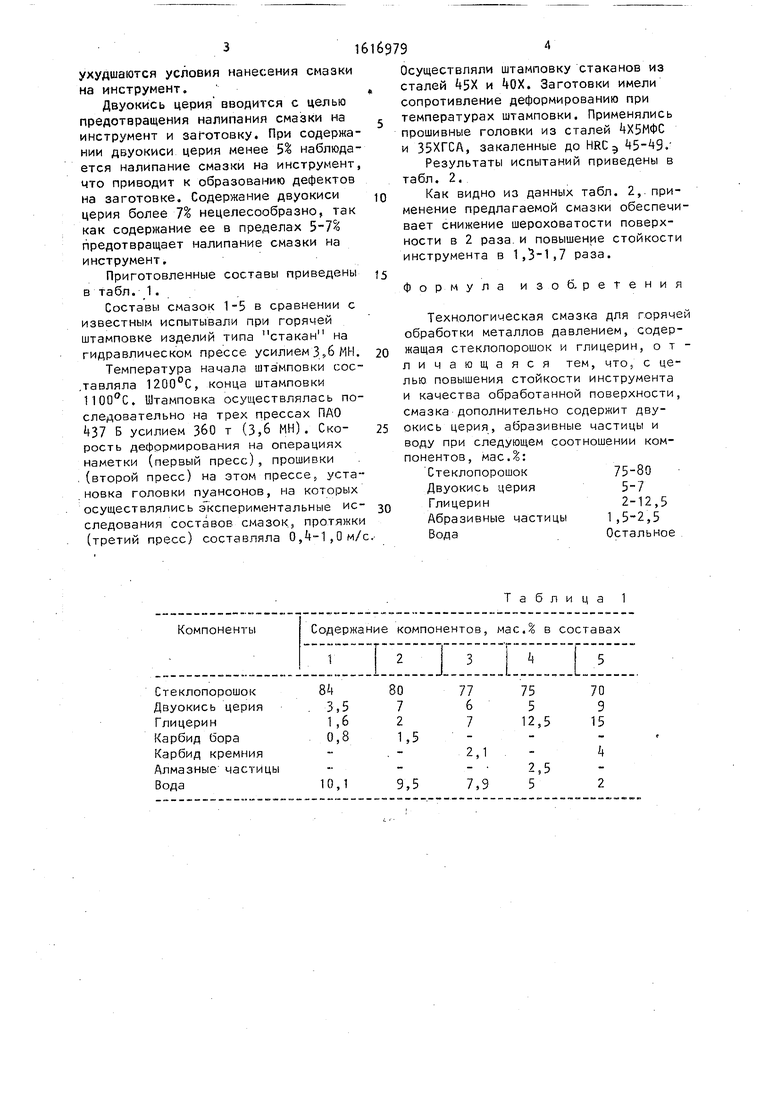

Приготовленные составы приведены в табл. 1.

Составы смазок 1-5 в сравнении с известным испытывали при горячей штамповке изделий типа стакан на гидравлическом прессе усилием 3,6 МН.

Температура начала шта мповки сос- .тавляла 1200°С, конца штамповки . Штамповка осуществлялась последовательно на трех прессах ПАО k37 Б усилием ЗбО т (3,6 МН). Око- рость деформирования на операциях наметки (первый пресс), прошивки ,(второй пресс) на этом прессе, установка головки пуансонов, на которых осуществлялись э кспериментальные ис- следования составов смазок, протяжки (третий пресс) составляла 0,4-1,Ом/Осуществляли штамповку стаканов из сталей k5X и tOX. Заготовки имели сопротивление деформированию при температурах штамповки. Применялись прошивные головки из сталей 4Х5МФС и 35ХГСА, закаленные до HRC , .

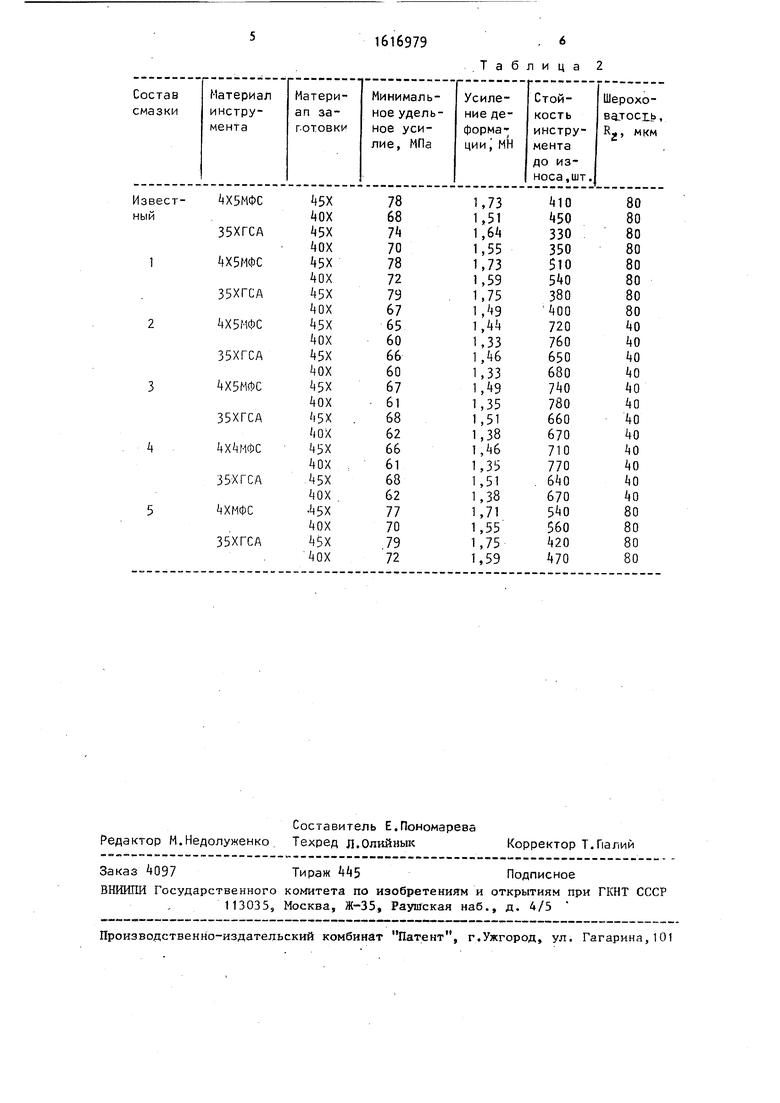

Результаты испытаний приведены в табл. 2.

Как видно из данных табл. 2, применение предлагаемой смазки обеспечивает снижение шероховатости поверхности в 2 раза.и повышение стойкости инструмента в 1,3-1,7 раза.

формула изо

е т е н и я

Технологическая смазка для горяче обработки металлов давлением, содержащая стеклопорошок и глицерин, отличающаяся тем, ЧТО; с целью повышения стойкости инструмента и качества обработанной поверхности, смазка дополнительно содержит двуокись церия, абразивные частицы и воду при следующем соотношении компонентов, мае.:

Стеклопорошок 75-80 Двуокись церия 5-7 Глицерин2-12,5

Абразивные частицы 1,5-2,5 ВодаОстальное

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов давлением | 1989 |

|

SU1671677A1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1994 |

|

RU2068874C1 |

| Смазка для горячей обработки металлов | 1980 |

|

SU883161A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1990 |

|

RU2017799C1 |

| Смазка для холодной обработки металлов давлением | 1985 |

|

SU1268610A1 |

| Смазка для горячей обработки металлов давлением | 1988 |

|

SU1567614A1 |

| Смазка для горячего гидропрессования металлов | 1983 |

|

SU1113403A1 |

| Смазка для горячей обработки металлов давлением | 1986 |

|

SU1362743A1 |

| Смазка для теплой штамповки металлов | 1980 |

|

SU910746A1 |

Изобретение касается смазочных материалов, в частности технологической смазки для горячей обработки металлов давлением при 800-1200°С. Цель - повышение стойкости инструмента и качества обработанной поверхности. Смазка содержит, мас.%: стеклопорошок 75-80

двуокись церия 5-7

глицерин 2-12,5

абразивные частицы 1,5-2,5

вода - остальное. Применение новой смазки обеспечивает снижение шероховатости поверхности в 2 раза и повышение стойкости инструмента в 1,3-1,7 раза. 2 табл.

Авторы

Даты

1990-12-30—Публикация

1988-04-25—Подача