« 1 .

Изобретение относится к области горячей деформации металлов, в частности к технологическим смазкам, и может быть использовано в качестве рабочей среды и смазки при гидростатическом прессовании углеродистых и нержавеющих сталей в температурном интервале 900-1220°С.

При горячем гидростатическом прес срвании металлов очень важен выбор смазки и рабочей среды, передающей давление,от которых зависят давление выдавливания, качество прессизделий, а также стабильность осуществления процесса.

К смазкам, работающим в процессах гидростатического выдавливания при порьшенных температурах (выше 900°С) предъявляются следующие требования: рабочий диапазон температур смазки должен быть весьма широк, нижний диапазон ограничен температурой стенок контейнера, верхний - температурой металла смазка должна иметь малую теплоемкость для прадотвращения захолаживания поверхностных слоев металла заготовки и перегрева рабочего инструмента-, в рабочем диапазоне температур смазка должна сохранять свойхимический состав, определенный уровень вязкости и смазочных свойств; смазка не должна взаимо действовать с металлом заготоЬки и прессового инструмента (например, реагировать или науглероживать поверхностные слои металла); смазка должна легко удаляться и не должна быть токсичной, огнеопасной и дорогой.

Известна смазка для гидростатического прессования, содержащая, мас.%: графит 50, битум 50 С1 .

Известна также смазка для горячего прессования металлов, содержащая, мас.%: графит 17-30; тальк 0,5-3,0; нефтяной битум 1,5-2,О, минеральное масло до 100 2 .

Недостатком указанных смазок вляется их высокая теплопроводость, что приводит к значительному ахолаживанию поверхностных слоев меалла и снижению стабильности проесса гидростатического прессоваия. Кроме того, смазки ухудшают анитарно-гигиенические условия труа, так как содержат в своем состае такие вредные вещества как граит, битум.

1134032

Известны смазки в виде водньпс

суспензий различных составов, например, содержащие, мас.%: хлористьй натрий 6-10, хлористый калий 7-13J углекислый натрий О,5-1,ОJ ще лочь 0,2-2; азотнокислый натрий 1-4; уротропин 0,2-2; многоатомный спирт 2-8, вода остальноеС31, или содержащие мас.%: окись магния 15; хлористый магний 7; триполифосфат натрия 10; вода остальноеС41.

Такие смазки имеют очень высокую теплопроводность, чтоне обеспечивает стабильности процесса гидропрессования. Кроме того, они также ухудшают санитарно-гигиенические условия труда из-за наличия в их составе хлористых соединений (вьщеляется хлор).

Известна ненауглероживающая смазка с низкой теплопроводностью,содержащая, мас.%: вермикулит 10-30; триполифосфат натрия 5-15i минеральное масло до 100 15.

Недостатком такой смазки является то, что она не обеспечивает удовлетворительного качества поверхности прессованных изделий из-за высокой степени реагирования триполифосфата натрия при высоких.температурах с нержавеющими и высоколегированными сталями, i

Наиболее близкой по технической сущности к предлагаемой является смазка для горячего прессования металлов,

5 содержащая, мас.%: глицерин 50-95J

стеклопорошок 5-50. Стеклопорошок применяется крупностью 0,15 мм следующего состава, мас.%: окись бора 30,0; окись кремния ;0,0-, окись .натрия

0 15,0, окись кальция 10,0; окись магния 5,0 16:.

Недостатком указанной смазки является то, что она не обеспечивает стабильности процесса гидростатического

5 прессования из-за высокой теплопроводности.. Кроме того, зта смазка имеет жидкую консистенцию и поэтому легко выдавливается из контейнера, а также имеет ограниченный температур0 ный диапазон использования, так как применяемый стеклопорошок обладает требуемым уровнем вязкости при плавлении только в диапазоне температур 920-1050°С, а при более высокой тем5 пературе вязкость его недостаточна для обеспечения сплошности пленки и требуемых антифрикционных свойств. В результате наблюдаются задиры

на прессованных изделиях и инструменте, что ухудшает их качество. Цель изобретения - повьппение стабильности процесса гидростатического прессования за счет уменьшения теплопроводности смазки и снижения усилия прессования.

Поставленная цель достигается . тем, что смазка для горячего гидропрессования металлов, содержащая глицерин и стеклопорошок, дополнительно содержит термообработанный при температуре до полного удаления воды вермикулит при следующем соотношении компонентов, мас.%: Стеклопорошок 20-30 Вермикулит 20-30 ГлицеринОстальное

При этом стеклопорошок состоит из двух фритт с различной вязкостью и сообщает смазке требуемый уровень вязкости и смазочных свойств в широком диапазоне температур (900-1220°С

Предлагаемая смазка гарантирует отсутствие науглероживания металла и стабильное осуществление процесса гидростатического прессования благодаря низкой теплопроводности смазки, устранению захолаживания поверхностных слоев заготовки и перегрева рабочего инструмента, а также обеспечивает среде требуемые смазочные функции в широком диапазоне температур (900-1220°С), требуемую консистенцию среды для механизированной подачи ее в контейнер и осуществления процесса гидростатического прессования «

Глицерин сообщает смазке необходимую консистенцию и возможность

создания гидроэффекта при прессоваНИИ. Термообработанный вермикулит обеспечивает смазке требуемое теплоизоляционные свойства, стеклопорошок - требуемые смазочные функции при .

Для приготовления предлагаемой смазки используют стандартные вещества: глицерин ГОСТ 6259-71, стеклопорошок ТУ 21 УССР 219-79, вермикулит ВТУ 24-4-67.

Перед приготовлением смазки природные кристаллы вермикулита термообрабатывают при 900°С в течение 30 мин, очищают от механических примесей, размалывают до прохождения на сите с ячейкой 0,2 мм. .

При нагреве вермикулита до 900С вся вода испаряется, вермикулит вспучивается, объемный вес уменьшается в 6 раз, теплопроводность уменьшается примерно в 3,6 раза, снижается также твердость на 30-35%. Появляющийся характерный серебристозолотой цвет также способствует снг.жению теплоотдачи излучением при высоких температурах. Более высокая температура термообработки нецелесообразна. Термообработка вермикулита при температуре ниже 900°С не обеспечивает полного удаления воды, что значительно увеличивает теплпроводность смазки и потери тепла деформируемым металлом. Последнее недопустимо для процесса гидростатического прессования.

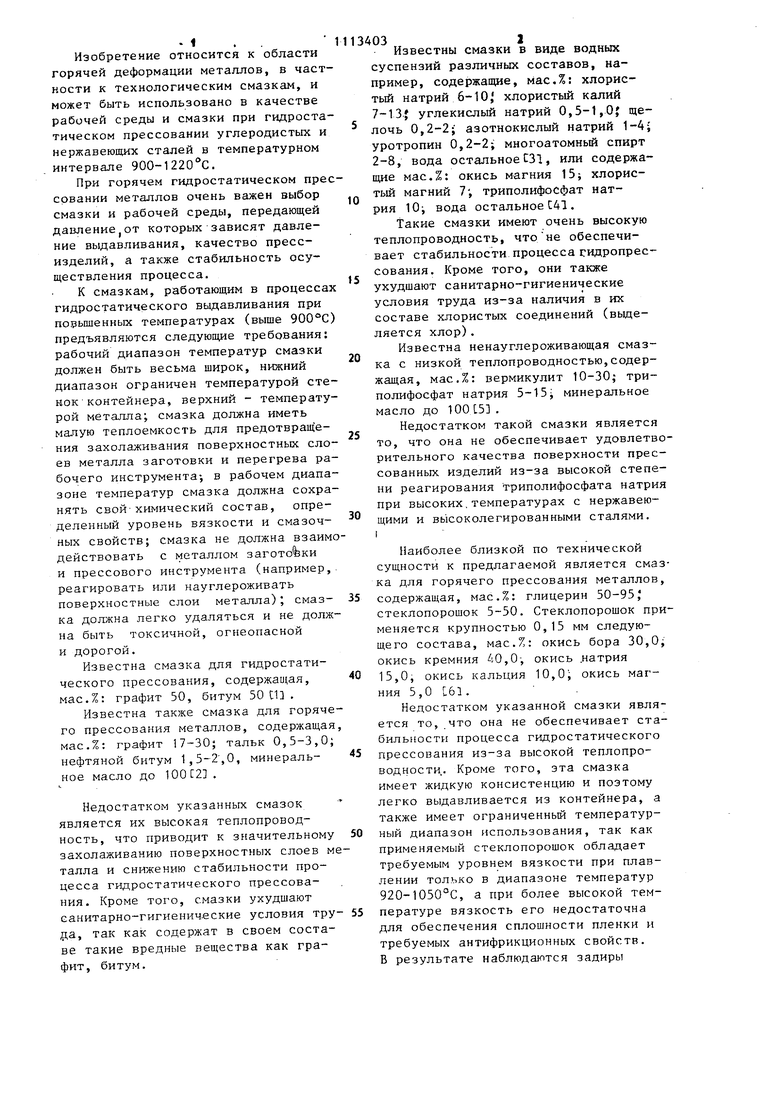

В табл.1 представлены данные по составу и физико-химическим свойствам исходного и термообработанного вермикулита.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклосмазка для горячей деформации металлов | 1978 |

|

SU681909A1 |

| Смазка для горячей обработки металлов давлением | 1980 |

|

SU891760A1 |

| Смазка для горячего прессования металлов | 1983 |

|

SU1121287A1 |

| Стеклосмазка для горячей деформации металлов | 1978 |

|

SU681910A1 |

| Смазка для сухого волочения проволоки | 1990 |

|

SU1754772A1 |

| Стеклосмазка для прошивки стальных заготовок | 1977 |

|

SU710246A1 |

| Технологическая смазка для горячей обработки металлов давлением | 1988 |

|

SU1616979A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1972 |

|

SU352934A1 |

| Смазка для горячей обработки металлов давлением | 1989 |

|

SU1671677A1 |

| Смазка для горячего прессования металлов | 1977 |

|

SU696047A1 |

СМАЗКА ДЛЯ ГОРЯЧЕГО ГИДРОПРЕССОВАНИЯ МЕТАЛЛОВ, содержащая глиЦерин и стеклопорошок, отличающаяся тем, что, с целью повышения ctaбильнocти процесса гидропрессования, смазка дополнительно содержит термообработанный при температуре до полного удаления воды вермикулит при следующем соотношений компонентов, мас.%: Стеклопорошок . 20-30 Вермикулит20-30 ГлицеринОстальное (Л со 4

Ковдорский 38,62 0,8 12,15 6,29 0,62

1,8227,760,4411,50600 0,184 1,35

43;63 0,92 13,72 7,81 - 2,0631,360,5 Примечание:

Стеклопорошок готсЗвят следующим образом.

Стекло 1 состава, мас.%: кремния 37,6; окись алюминия 4; окись бора 8,8, окись кальция 19,8j окись натрия 17,4, окись кобальта 1,0, кремнефтористый натрий 6,9, окис титана 4,5; и стекло 2 состава, мас.% окись кремния 71,0,окись алюминия 6,5) окись кальция 2,5, окись натрия 15,5; фтор 4,5 размалывают до npo хождения через сито с ячейкой 0,08 мм а затем смешивают в следующих количествах, мас.%:

Стекло 150,0

Стекло 250,0

Приготовление смазки осуществляют следующим образом.

В ег-ткость насыпают необходимые количества термообработанного вермикулита и стеклопорошка, тщательно перемешивают, затем наливают глицерин и снова тщательно перемешивают до получения однородной массы. Полученная смазка представляет собой устойчивую суспензию.

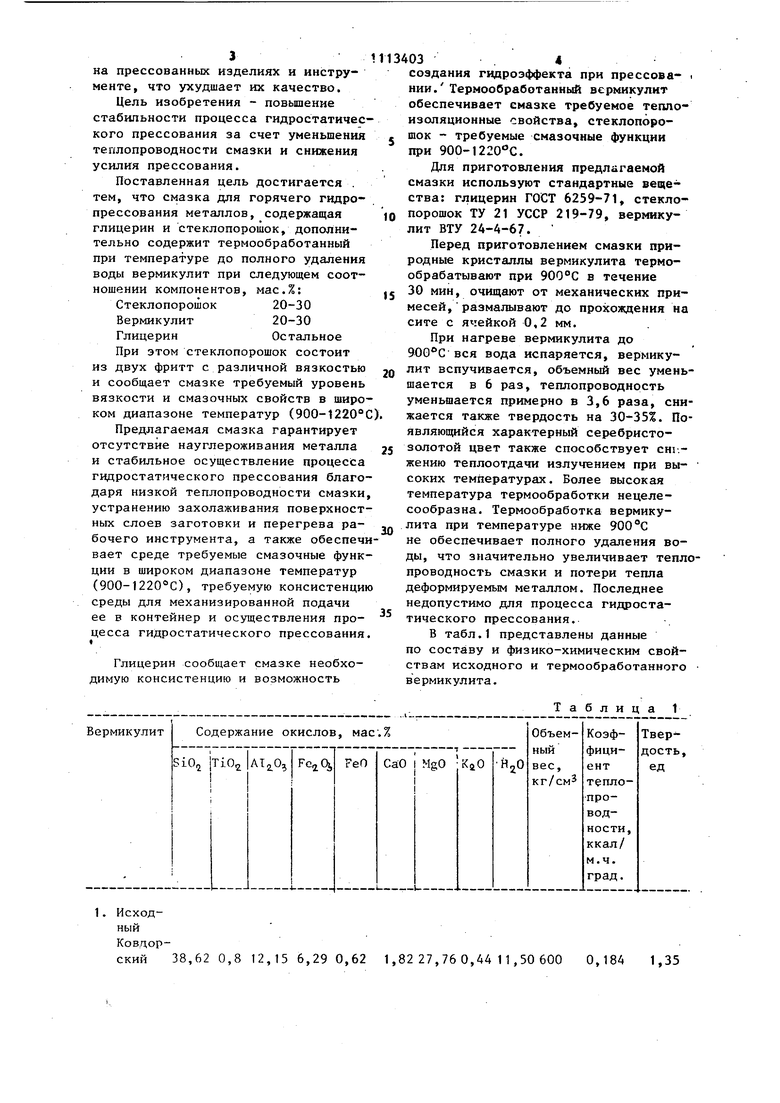

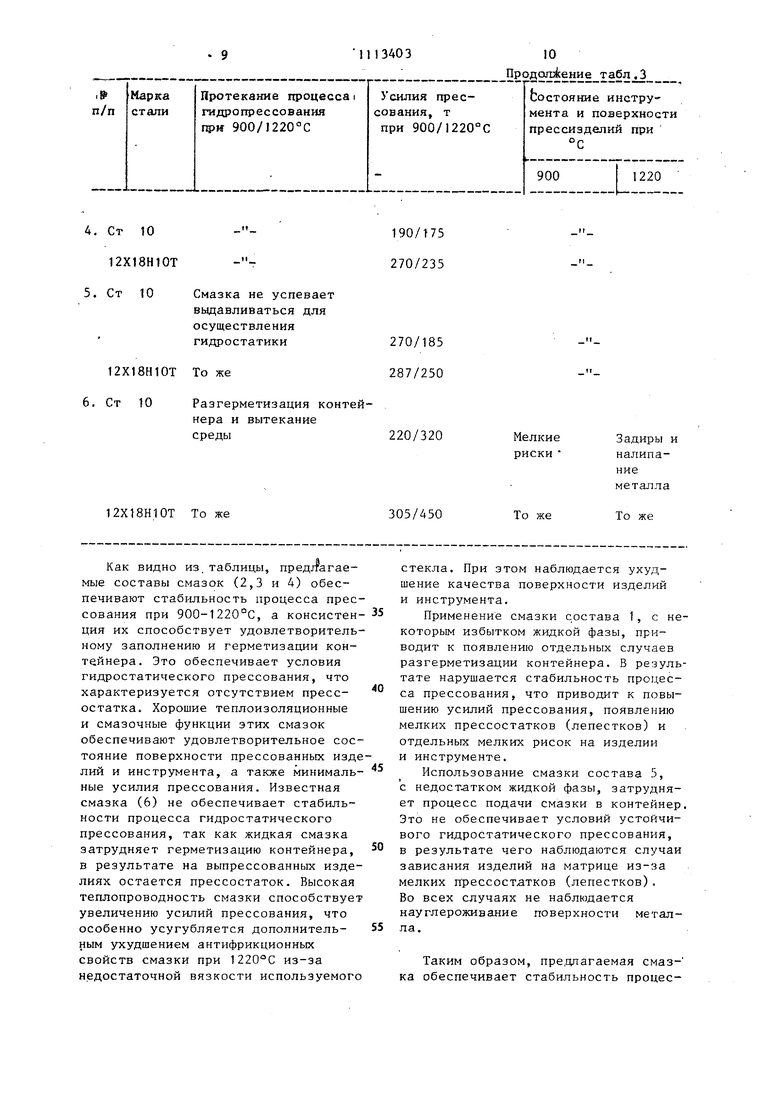

Составы приготовленных смазок представлены в табл.2.

Продолжение табл ,

too 0,051 1,0

Таблица2

В таблице под пунктами 2,3 и 4 представлены составы предлагаемых смазок J 1,5 - составы смазок с содержанием компонентов, выходящим за предлагаемые граничные пределы, 6 - известный состав смазки.

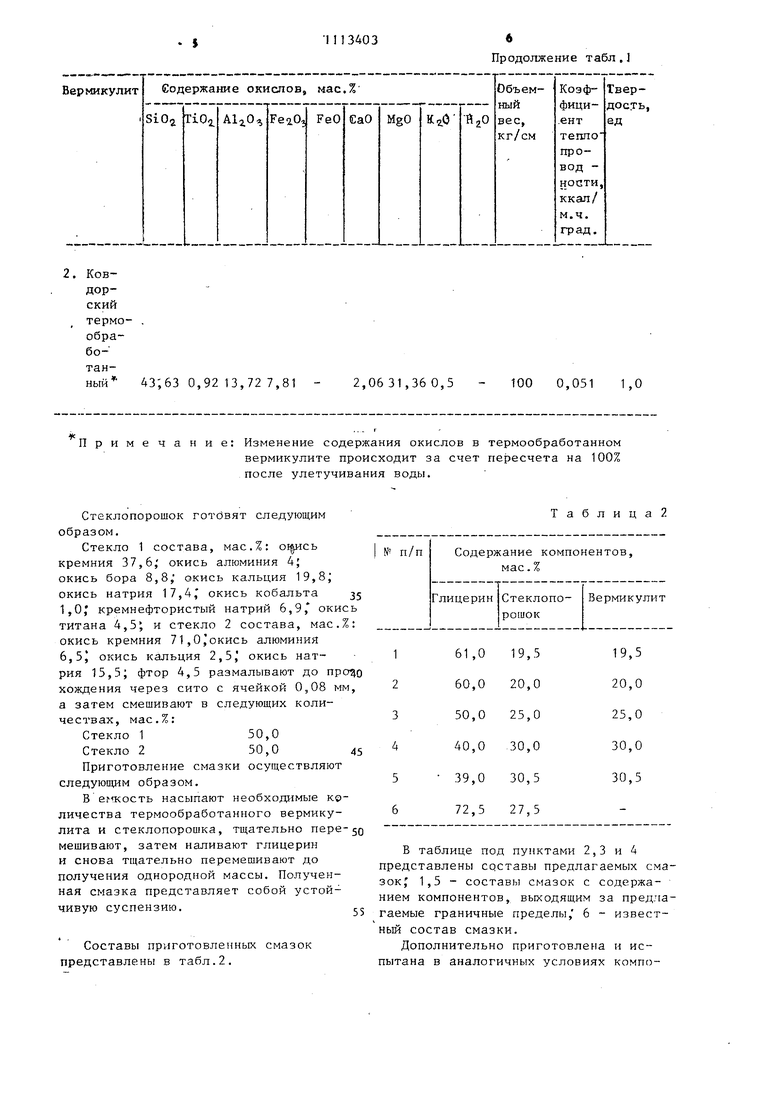

Дополнительно приготовлена и испытана в аналогичных условиях компоИзменение содержания окислов в термообработанном вермикулите происходит за счет пересчета на 100% после улетучивания воды. 7 зиция с нетермообработанным вермикулитом состава, мас.: глицерин 50,0{ стеклопорошок 25,OJ вермикулит природный 25,0. Однако плохие теплоизоляционные свойства смазки (из-за более высокой теплопроводности и дополнительного охлаждения заготовки на испарение воды из вермику лита) способствуют увеличению усипий прессования до недопустимых предельных значений (450-470 т). В практике горячего прессования стабильность процесса, т.е. бесперебойное осуществление процесса прессования, характеризуется одновременно несколькими показателями: возможностью своевременной подачи смазки в контейнер, отсутствием случаев разгерметизации контейнера и вытекания смазки, уровнем усилий прессования, а отсюда, как правило, состоянием инструмента и возможностью осуществления прессования без прессоста ка. Все они взаимозависимы и любой из перечисленных показателей может нарушить стабильность процесса. Теплопроводность смазки оказывает решающее влияние на все указанные показатели, а прежде всего на уровень усилий прессования, следующим образом. При высокой теплопроводности смазки, т.е. ее низкой теплоизоляционной способности, нагретая заготовка более интенсивно охлаждается, что приводит к повышению сопр тивления деформации, т.е. требуемое усилие для осуществления прессо вания увеличивается. При высоких 1. Ст. 10 Имеются сл метизации 12Х18Н10Т То же 2.Ст 10Удовлетвор 12Х18Н10ТТо же 3.Ст 10 12Х18Н10Т - 038усилиях прессования, как правило, наблюдаются и более частые случаи выхода из строя технологического инструмента, приспособлений для подачи смазки в контейнер и недостаток мощности для осуществления процесса прессования без прессостатка. Однако замеры теплопроводности смазки трудоемки и длительны. Поэтому в практике горячего прессования принято характеризовать ее косвенно более понятной следственной характерис гикой по усилию прессования. . Для сравнения предлагаемую и известную смазки испытывают на прессе усилием 500 т. Скорость прессования 105 мм/с, коэффициент вытяжки 7. Заготовку диаметром 82 мм из Ст 10 и 12Х18Н10Т нагревают в индукционной печи до 900 и 1220°С, оббивают с нее окалину и задают в контейнер пресса. Предварительно указанные составы смазок перед каждым прессованием вьщаапивают шприцем в пустотелый стакан на штемпеле пресса о При движении штемпеля стакан упирается в заготовку, которая при этом закрывает выходное отверстие матрицы, пружина сжимается и смазка из стакана выдавливается в зазор между контейнером и заготовкой, обеспечивая гидростатические условия прессования. Последнее характеризуется отсутствием прессостатка, задиров и рисок на инструменте и изделии. Результаты опытных прессований приведены в табл.3. IТаблицаЗ 215/87 Отдельные Отдельные мелкие риски риски 292/235 То же То же 195/170 Удовлетворительное 269/235 То же 185/160 165/230

Марка

Протекание процессаi ги дро пр е с со в ания стали гфи 9QO/ 22Q°C

- Смазка не успевает

выдавливаться для

осуществления

гидростатики

То же

Разгерметизация контейнера и вытекание среды

12Х18Н10Т То же Как видно из.таблицы, предлагаемые составы смазок (2,3 и 4) обеспечивают стабильность процесса прес сования при 900-1220°С, а консистен ция их способствует удовлетворитель ному заполнению и герметизации контейнера. Это обеспечивает условия гидростатического прессования, что характеризуется отсутствием прессостатка. Хорошие теплоизоляционные и смазочные функции этих смазок обеспечивают удовлетворительное состояние поверхности прессованных изде лий и инструмента, а также минимальные усилия прессования. Известная смазка (6) не обеспечивает стабильности процесса гидростатического прессования, так как жидкая смазка затрудняет герметизацию контейнера, в результате на выпрессованных изделиях остается прессостаток. Высокая теплопроводность смазки способствует увеличению усилий прессования, что особенно усугубляется дополнительным ухудшением антифрикционных свойств смазки при 1220°С из-за недостаточной вязкости используемого

1113403

10

Продсхш сение табл.3

Ьостояние инструмента и поверхности прессиэделий при °С

1

900

1220

190/175 270/235

Мелкие

Задиры и риски налипаниеметалла

То же

То же стекла. При зтом наблюдается ухудшение качества поверхности изделий и инструмента. Применение смазки состава 1, с некоторым избытком жидкой фазы, приводит к появлению отдельных случаев разгерметизации контейнера. В результате нарушается стабильность процесса прессования, что приводит к повышению усилий прессования, появлению мелких прессостатков (лепестков) и отдельных мелких рисок на изделии и инструменте. Использование смазки состава 5, с недостатком жидкой фазы, затрудняет процесс подачи смазки в контейнер. Это не обеспечивает условий устойчивого гидростатического прессования, в результате чего наблюдаются случаи зависания изделий на матрице из-за мелких прессостлтков (лепестков). Во всех случаях не наблюдается науглероживание поверхности металла. Таким образом, пре.дпагаемая смазка обеспечивает стабильность процес1113403

11,12 .

са гидростатического прессования за нения (900-1220 С) за счет повшюния счет уменьшения теплопроводности, рас- вязкости смазки и. ее антифрикционных ширяет температурный диапазон приме- свойств.

Авторы

Даты

1984-09-15—Публикация

1983-03-30—Подача