;

.2

& VI

vl v|

Изобретение относится к металлургии, к конструкции устройства для рафинирования жидких металлов преимущественно алюминия и его сплавов вакуумированием.

Целью изобретения является повыше- ние надежности, срока службы и степени рафинирования.

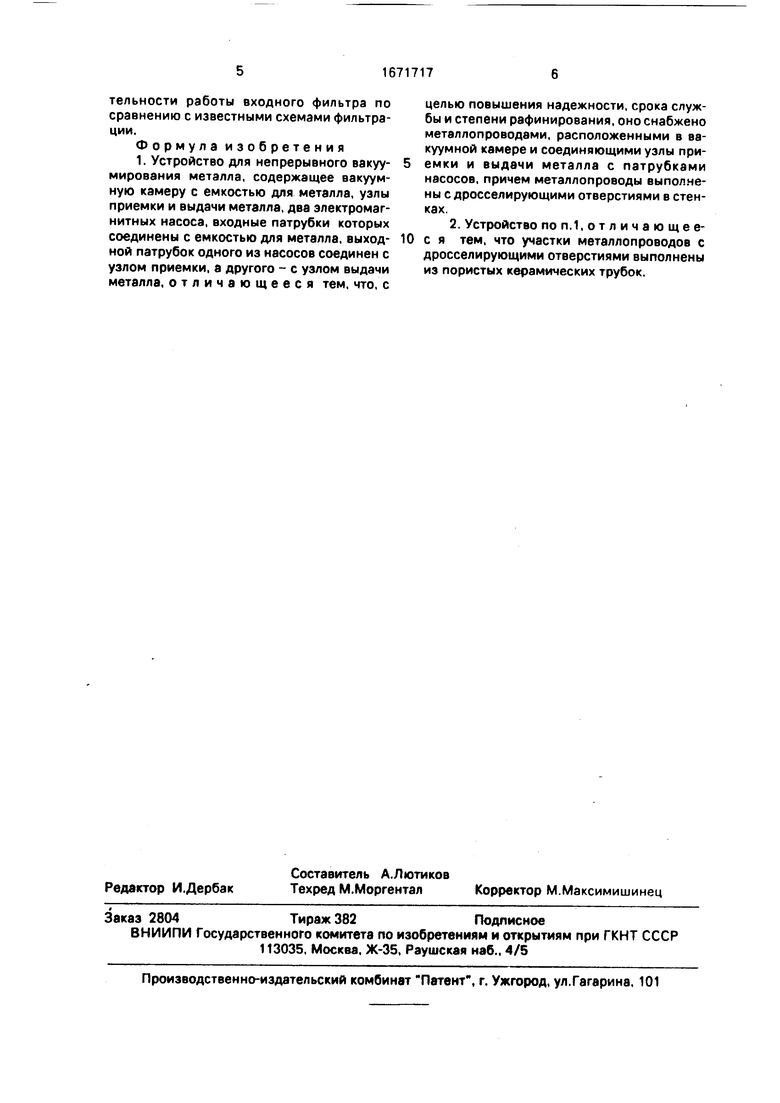

На чертеже изображена принципиальная схема устройства.

Устройство содержит вакуумную каме- ру 1 с установленной в ней емкостью 2 для металла, электромагнитные насосы (ЭМН)3 и 4, входные 5 и 6 и выходные 7 и 8 патрубки, введенные в емкость 1 через ее днище, узлы приемки и выдачи металла (воронка 9 и пат1- рубок 10 соответственно). Металлопровод 11 соединяет узел приемки металла в виде воронки 9 с выходным патрубком 7 насоса 3, а металлопровод 12 соединяет узел выдачи металла в виде патрубка 10 с выходным патрубком 8 насоса 4.

Металлопроводы 11 и 12 выполнены с дросселирующими отверстиями в стенках (могут быть выполнены в виде трубчатых кассет с фильтровальным материалом либо в виде пористых керамических трубок) на участках 13 и 14.

Устройство работает следующим образом.

При первичном запуске после предва- рительного разогрева емкости 2 и металло- трактов ЭМН 3 и 4, в емкость 2 через воронку 9 заливают металл. Камеру 1 продувают инертным газом. Затем включают ЭМН 3 и 4 и увеличивают создаваемые ими давления до тех пор, пока металл в воронке 9 и патрубке 10 не поднимется, до заданного уровня. При этом металл под действием гидростатического напора начинает продавливаться через отверстия в стенках уча- стков 13 и 14 и поступать в емкость 2. Включают систему вакуумирования и постепенно снижают давление в вакуумной каме- ре до требуемой величины Pg. Одновременно увеличивают давления и развиваемые ЭМН 3 и ЭМН 4, так, что уровень металла в воронке 9 и патрубке 10 не изменяется. С увеличением разности давлений увеличивается расход металла через дросселирующие отверстия на участках 13 и 14. Металл, разбрызгиваясь и вакуумиру- ясь в объеме камеры 1 стекает на дно емкости 2, откуда поступает вновь в ЭМН 3 и 4.

Температуру металла поддерживают за счет тепла от индуктируемых ЭМН в метал- ле токов (используют магнитодинамические насосы) или при помощи дополнительного электронагревателя.

Обрабатываемый металл подают с расходом 0.1 в воронку 9 из печи или ковша.

Одновременно уменьшают давление, развиваемое ЭМН 3, так, что уровень металла в воронке 9 сохраняется постоянным. При этом необработанный металл из воронки 9 под действием перепада давлений (Ра - Рв), где Ра - атмосферное давление, поступает через верхнюю часть отверстий участка 13 в . емкость 2 с расходом Qi, а через остальные отверстия в емкость 2 поступает металл из ЭМН 3 с расходом Q2. Соотношение Qi/Qz и положение границы между Q1 и Qa зависят от величины давления, развиваемого ЭМН 3, и регулируется его изменением при помощи изменения электрических характеристик ЭМН 3 (например, величины питающего напряжения его обмоток). Так как (Qi + 02) является величиной постоянной, то, изменяя соотношение Q-i/Qa, поддерживают требуемую величину, изменяя, например, напряжение питания ЭМН 3 по показаниям датчика уровня металла в воронке 9.

Аналогичным образом регулируют давление, развиваемое ЭМН 4, но с тем, чтобы обеспечить выдачу рафинированного металла из патрубка 10.

Устройство обеспечивает снижение содержания газов до 0,1 см3 (100 г окисных включений - в 3-5 раз, рост относительного удлинения образцов на 60-100%.

Технические преимущества предлагаемого устройства состоят в следующем.

В канал ЭМН, соединенный с узлом ввода металла, поступает металл, прошедший вакуумирование и, при выполнении дросселирующих участков в виде пористых трубок, фильтрацию. Давление в металлотракте ЭМН 3 больше, чем в камере 2, поэтому исключается активное образование пузырьков газа, пинч-эффект и интенсивное осаждение включений на стенках канала ЭМН, что в 3-10 раз повышает межремонтный срок службы и надежность этого узла.

Многократное прохождение металла в виде струй, капель или тонких пленок (в зависимости от диаметра отверстий в метал- лопроводах 11 и 12) через вакуумную камеру повышает степень очистки сплава от газов и качество металла.

Непрерывная циркуляция металла через металлотракты ЭМН 3 и 4, независимо от остановок подачи металла в устройство и его слива, обеспечивает постоянство температуры металла и стенок металлотрактов, что также повышает надежность и ресурс работы каналов ЭМН в 1,5-3 раза.

Устройство позволяет производить комплексную обработку металла: фильтрацию и вакуумирование. Оно обеспечивает существенное (в 3-7 раза) увеличение продолжительности работы входного фильтра по сравнению с известными схемами фильтрации.

Формула изобретения 1. Устройство для непрерывного вакуу- мирования металла, содержащее вакуумную камеру с емкостью для металла, узлы приемки и выдачи металла, два электромагнитных насоса, входные патрубки которых соединены с емкостью для металла, выходной патрубок одного из насосов соединен с узлом приемки, а другого - с узлом выдачи металла, отличающееся тем, что, с

целью повышения надежности, срока службы и степени рафинирования, оно снабжено металлопроводами, расположенными в вакуумной камере и соединяющими узлы приемки и выдачи металла с патрубками насосов, причем металлопроводы выполнены с дросселирующими отверстиями в стенках.

2. Устройство поп.1,отличающее- с я тем, что участки металлопроводов с дросселирующими отверстиями выполнены из пористых керамических трубок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разливки и дозирования жидкого металла | 1981 |

|

SU1018797A1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2014961C1 |

| Устройство для вакуумной дегазацииРАСплАВлЕННыХ МЕТАллОВ | 1979 |

|

SU846592A1 |

| Устройство для дегазации жидких металлов | 1978 |

|

SU783349A2 |

| Устройство для обработки жидкогоМЕТАллА | 1979 |

|

SU831796A1 |

| Устройство для присадки легирующих материалов и вакуумирования металла при разливке | 1980 |

|

SU945190A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026365C1 |

| Устройство для циркуляционного вакуумирования металла | 1982 |

|

SU1073298A1 |

| Электромагнитное дозирующее устройство | 1980 |

|

SU865520A1 |

| Устройство для вакуумирования жидкого металла | 1981 |

|

SU981388A1 |

Изобретение относится к металлургии, а именно к конструкции устройства для рафинирования жидких металлов, преимущественно алюминия и его сплавов, вакуумированием. Цель - повышение надежности, срока службы и степени рафинирования. Расплавленный металл через воронку 9 поступает в вакуумную камеру 1 с емкостью 2. Металлопровод 11 заполнен металлом под действием напора электромагнитного насоса (ЭМН) 3. Металлостатическое давление продавливает металл через поры или перфорацию участка 13 в вакуумную камеру 1, где происходит его вакуумирование. Циркуляция металла с помощью ЭМН 3 позволяет многократно осуществлять рафинирование металла в цикле: фильтрация, вакуумирование. Аналогично осуществляется рафинирование металла при циркуляции металла с помощью ЭМН 4, который осуществляет также выдачу отрафинированного металла через патрубок 10. 1 з.п. ф-лы, 1 ил.

| Верте Л.А | |||

| Магнитная гидродинамика в металлургии, - М.: Металлургия, 197;, с | |||

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

Авторы

Даты

1991-08-23—Публикация

1989-08-22—Подача