Изобретение относится к мегаплургии в частности к стали для изготовления пресс- форм, работающих с расплавленным стеклом, и может быть использовано в виде наплавленного металла

Цель изобретения - повышение коррозионной стойкости в расплаве стекла и стойкости к термоциклическим нагрузкам.

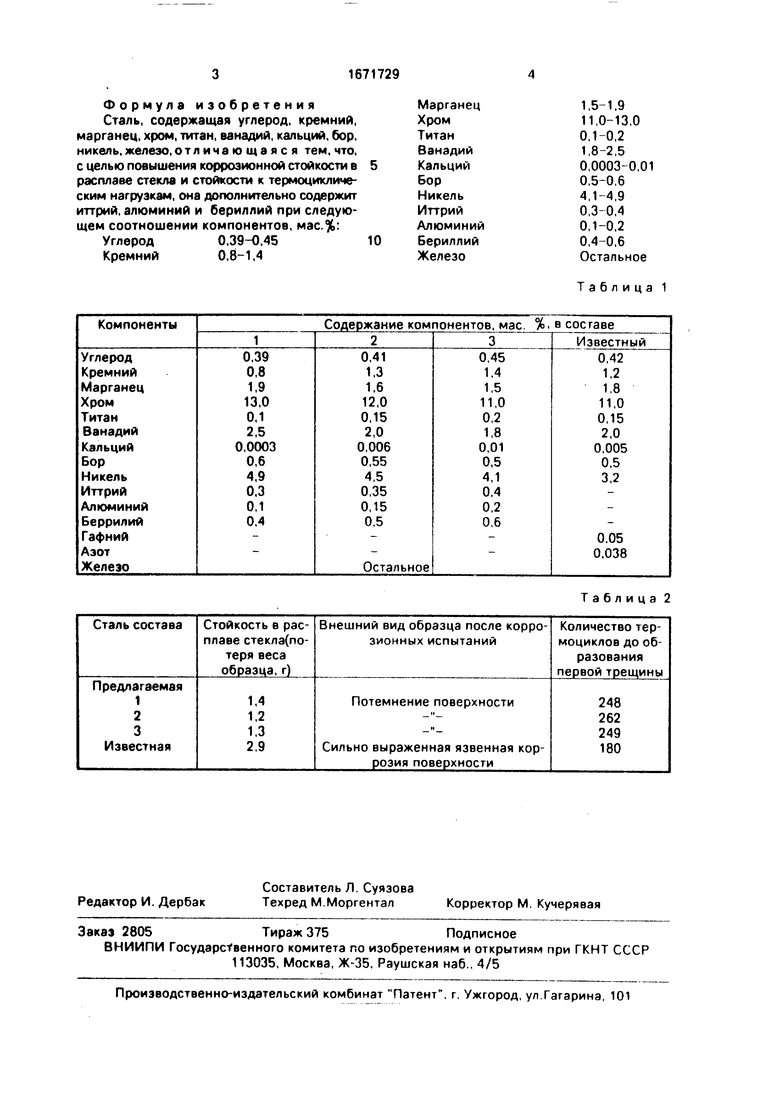

Для проведения испытании наплавляют (сталь получена в виде наплавленного металла) составы предлагаемой и известной сталей, химические составы которых приведены в табл. 1. Наплавку сталей производят порошковыми проволоками. Выполняют многослойную плазменную наплавку с аксиальной подачей плавящеюся электрода на пластины из стали 20.

Определение раэгаростойкости стали, т.е. стойкости к термоциклическим нагрузкам, производят по известной методике. Образец нагревают контактным способом до 800°С, затем охлаждают проточной водой до 50°С. Время нагрева и охлаждения составляет 10с Считают количество циклов до появления первой визуально заметной трещины разгара. Определение коррозионной стойкости наплавленного металла в расплавленном стекле производят на образцах размером 4x30x60 мм вырезанных из стали Образцы полируют, после чего выдерживают в течение 144 ч в расплавленном стекле состава, мае %

Окись кремния62,2

Окись алюминия15,4

Окись кальция12,5

Окись магния4,0

Окись натрия2,5

Окислы железаМенее 1.0

Ион фтора2,0

при 950°С, после чего вынимают из печи и очищают от стекла. Осмотр поверхности производят с помощью лупы х 5. Потери от коррозии определяют весовым способом.

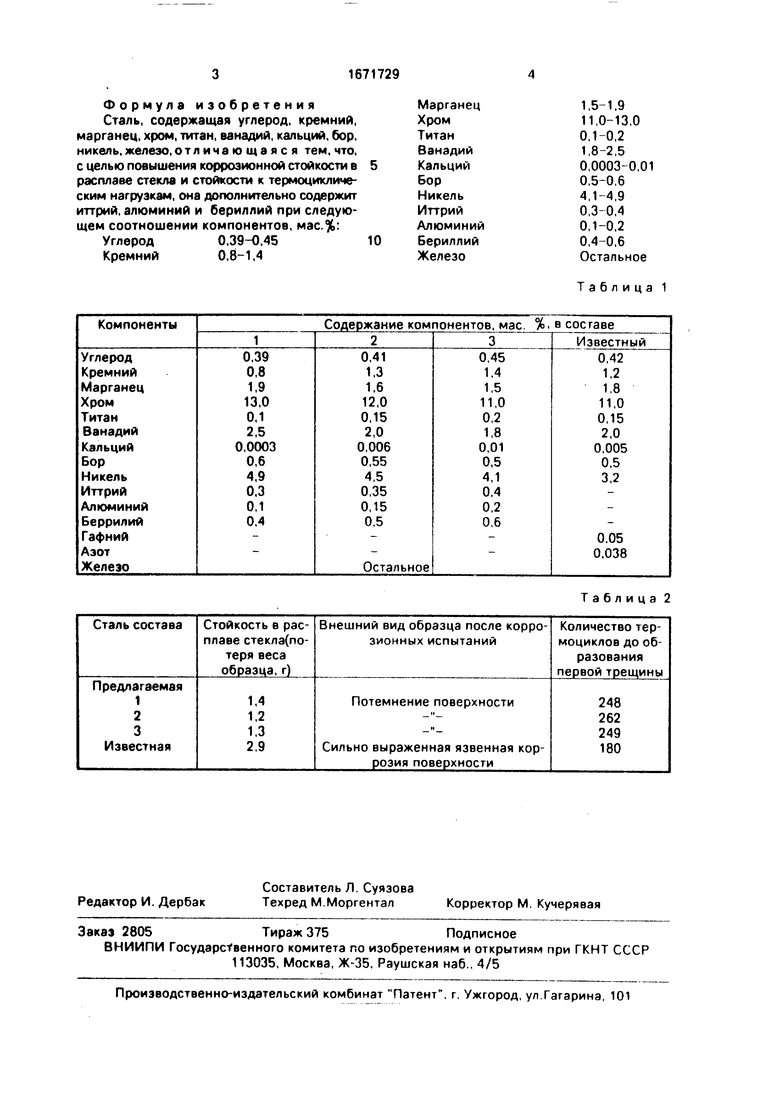

Свойства предлагаемой и известной сталей приведены в табл. 2

сл

с

о VI

VJ

ю ю

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром, титан, ванадий, кальций, бор, никель, железо, отличающаяся тем, что, с целью повышения коррозионной стойкости в расплаве стекла и стойкости к термоциклическим нагрузкам, она дополнительно содержит иттрий, алюминий и бериллий при следующем соотношении компонентов, мас.%:

Углерод0,39-0,45

Кремний0,8-1,4

Марганец

Хром

Титан

Ванадий

Кальций

Бор

Никель

Иттрий

Алюминий

Бериллий

Железо

1,5-1.9

11,0-13,0

0,1-0,2

1,8-2,5

0,0003-0,01

0,5-0,6

4,1-4,9

0,3-0,4

0,1-0,2

0,4-0,6

Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для поверхностного легирования отливок | 1990 |

|

SU1696095A1 |

| Композиционная проволока для модифицирования стали | 1990 |

|

SU1723148A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1996 |

|

RU2125110C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2005 |

|

RU2294273C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2617272C1 |

Изобретение относится к металлургии, в частности к стали для изготовления пресс-форм стеклянных изоляторов. Цель изобретения - повышение коррозионной стойкости в расплаве стекла и стойкости к термоциклическим нагрузкам. Сталь дополнительно содержит иттрий, алюминий и бериллий при следующем соотношении компонентов, мас.%: углерод 0,39 - 0,45, кремний 0,8 - 1,4, марганец 1,5 - 1,9, хром 11,0 - 13,0, титан 0,1 - 0,2, ванадий 1,8 - 2,5, кальций 0,0003 - 0,01, бор 0,5 - 0,6, никель 4,1 - 4,9, иттрий 0,3 - 0,4, алюминий 0,1 - 0,2, бериллий 0,4 - 0,6, железо остальное. 2 табл.

Таблица 2

| Сталь | 1988 |

|

SU1534090A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-23—Публикация

1989-09-08—Подача