Изобретение относится к металлургии, в частности к раскислению и модифицированию стали и сплавов, работающих в контакте с расплавленным стеклом.

Известная композиционная проволока содержащая смесь легирующих порошковых компонентов и стальную оболочку в ви-- де стальной ленты, намотанной на экструдированную смесь шихты.

Хотя такая проволока и позволяет легировать сталь, однако отсутствие в ней флюсующих рафинирующих компонентов снижает модифицирующую и рафинирующую способность материала.

Известная композиционная проволока для модифицирования стали, содержащая, мас.%:

Силикокальций10-30

Плавиковый шпат5-10

Нефелин5-10

Стальная оболочкаОстальное

Эта проволока повышает качество слитка за счет повышенной по сравнению с аналогом рафинирующей способности.

.Однако из-за отсутствия легирующих компонентов она не оказывает влияния на стойкость слитка при термоциклических нагрузках и коррозионную стойкость в расплаве стекла..

Цель изобретения-повышение стойкости стали к термоциклическим нагрузкам и ее коррозионной стойкости в расплаве стекла.

ю

соЈ

со

Поставленная цель достигается тем, что композиционная проволока для модифицирования стали, содержащая ядро из порошка силикокальция, плавикового шпата и металлическую оболочку, дополнительно содержит порошки хрома, бериллия, бора, алюминия, иттрия, отходы катализаторско- го производства, фтортанталат калия, при следующем соотношении компонентов, мас.%:

Порошок силикокальция4-8

Порошок плавикового шпата4-9

Порошок хрома67-73

Порошок бериллия0,4-0,7

Порошок бора0,3-0,9

Порошок алюминия3-6,8

Порошок иттрия0,1-0,5

Отходы катализаторного производства5-8,3

Фтортанталат калия .3-6 i

а оболочка выполнена из никелевой ленты при соотношении массы ядра и оболочки, равном 29:71.

Хром придает металлу износостойкость, повышает коррозионную стойкость. При совместном легировании бором и хромом образуются бориды хрома, повышающие износостойкость металла. При содержании хрома менее 67% его влияние недостаточно, а при его содержании более 73% снижается стойкость к межкристаллит- ной коррозии.

Бор является раскислителем. Бориды хрома повышают износостойкость металла. При содержании бора менее 0,3% износостойкость снижается, а при его содержании более 0,9% металл склонен к образованию трещин.

Алюминий совместно с бором является раскислителем. Алюминий упрочняет металл за счет образования алюминидйв никеля. При содержании алюминия менее 3% его влияние недостаточно, а при его содержании более 6i8% образующаяся на металле оксидная пленка склонна к растрескиванию..

Бериллий совместно с бором, алюминием, иттрием также играет роль раскислите- ля. Совместно с иттрием бериллий способствует удалению серы. Бериллий, как и иттрий, активно связывает диффундирующий вглубь металла кислород в тугоплавкий окислитель, который препятствует дальнейшему проникновению кислорода в металл. Бериллий участвует в создании окисной пленки на поверхности металла. Коэффициент теплопроводности окисла бериллия в несколько раз превосходит коэффициенты

теплопроводности остальных окислов металлов, входящих в состав проволоки. Окись бериллия обеспечивает тем самым отвод тепла от поверхности окисной пленки в ее

глубину в металл, тем самым снижая напряжения, возникающие в окисной пленке при термоциклических нагрузках. При содержании бериллия менее 0,4% его влияние малоэффективно, а при его содержании более

0 0,7% ухудшается обрабатываемость металла.

Иттрий обладает большим сродством к кислороду. Поэтому при окислении поверхности металла расплавленный стеклом име5 ет место диферузия кислорода в поверхность металла, при этом иттрий всту- лает в реакцию С кислородом. Вследствие этого в поверхностном слое металла происходит окисление иттрия с образованием ту0 гоплавкового оксида иттрия (ТПл. 2400°С). Тем самым предотвращается образование легкоплавких окислов бора, никеля, ухудшающих стойкость металла к термоциклам. Иттрий служит модификатором, измельчает

5 дендритную структуру слитка, повышает стойкость металла в расплавленном стекле. При содержании иттрия менее 0.1 % его влияние на свойства металла недостаточно, а при его содержании более 0,5% дальнейше0 го улучшения свойств металла не происходит.

Отходы катализаторного производства имеют следующий состав, мас.%: FeO 31- 38; К20 0,7-1,0; СаО 2-3; АЬОз 3-4; Рв20з и

5 РезОз остальное. Отходы катализаторного производства совместно с плавиковым шпатом связывают серу, фосфор, рафинируют металл. При содержании отходов металлургического производства менее 5% снижает0 ся рафинирующая способность флюса, а при его содержании более 8,3% шлак становится тугоплавким.

Фтортанталат калия, как и плавиковый шпат, является источником фтора в шлаке.

5 Кроме того, тантал совместно с иттрием способствует модифицированию. Тантал способствует уводу карбидов вглубь зерен, повышая тем самым стойкость металла к коррозии. Тантал повышает стойкость ме0 талла к растрескиванию под действием нагрузок. При содержании фтортанталата калия менее 3% он не оказывает существенного влияния на свойства металла, а при содержании фтортанталата калия более 6%

5 дальнейшего улучшения свойств металла не происходит.

Никелевая оболочка проволоки с одной стороны выполняет роль контейнера, с другой стороны при расплавлении стали она , играет роль микрохолодильника, снижая перегрев стали и повышая эффективность модифицирования. Кроме того, никелевая оболочка является легирующим компонентом в стали.

Была подготовлена композиционная проволока известного состава, содержащая компоненты, мае.%:

Силикокальций20

Плавиковый шпат8

Нефелин.7

ОболочкаОстальное

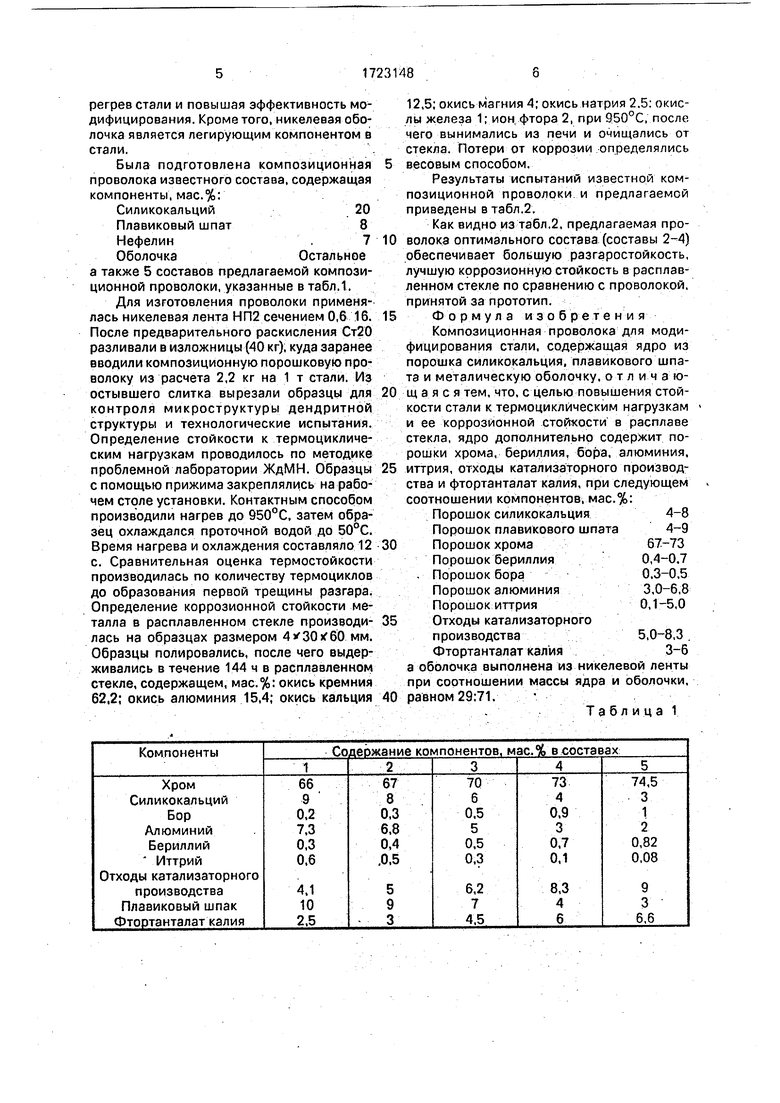

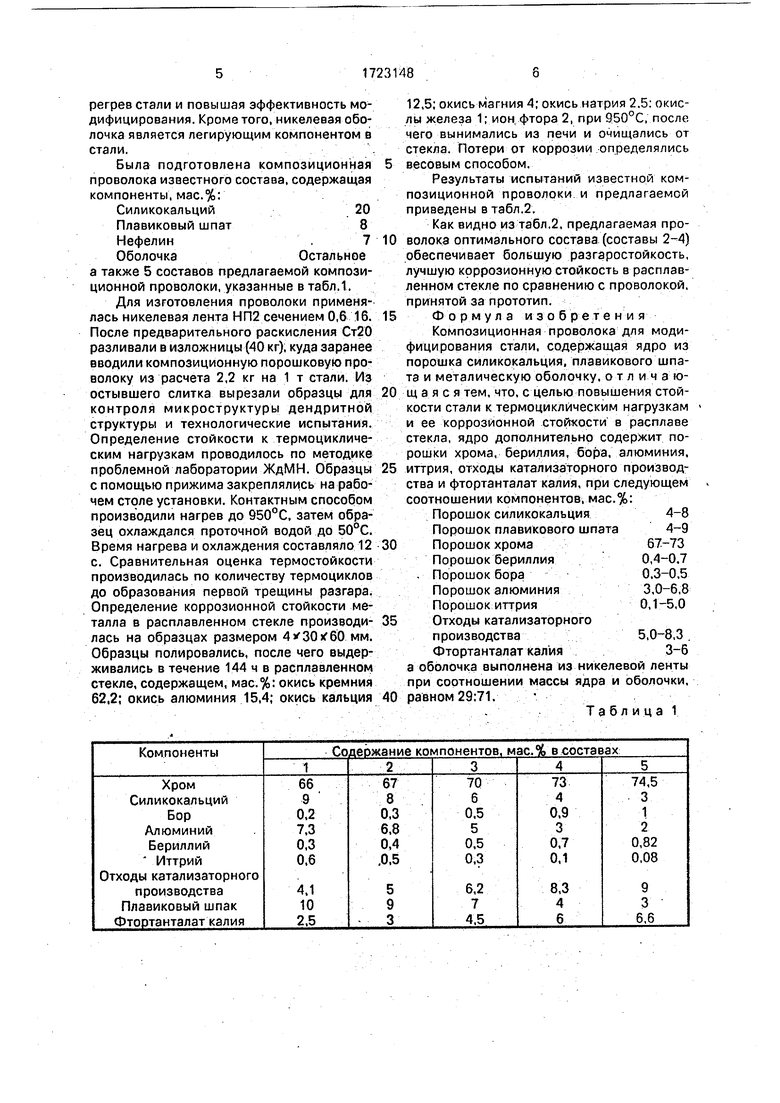

а также 5 составов предлагаемой композиционной проволоки, указанные в таблЛ.

Для изготовления проволоки применялась никелевая лента НП2 сечением 0,6 16. После предварительного раскисления Ст20 разливали в изложницы (40 кг), куда заранее вводили композиционную порошковую проволоку из расчета 2,2 кг на 1 т стали. Из остывшего слитка вырезали образцы для контроля микроструктуры дендритной структуры и технологические испытания. Определение стойкости к термоциклическим нагрузкам проводилось по методике проблемной лаборатории ЖдМН. Образцы с помощью прижима закреплялись на рабочем столе установки. Контактным способом производили нагрев до 950°С, затем образец охлаждался проточной водой до 50°С. Время нагрева и охлаждения составляло 12 с. Сравнительная оценка термостойкости производилась по количеству термоциклов до образования первой трещины разгара. Определение коррозионной стойкости металла в расплавленном стекле производи- лась на образцах размером мм. Образцы полировались, после чего выдерживались в течение 144 ч в расплавленном стекле, содержащем, мае. %: окись кремния 62,2; окись алюминия 15,4; окись кальция

1.2,5; окись магния 4; окись натрия 2,5: окислы железа 1; ион фтора 2, при 950°С,после чего вынимались из печи и очищались от стекла. Потери от коррозии определялись весовым способом.

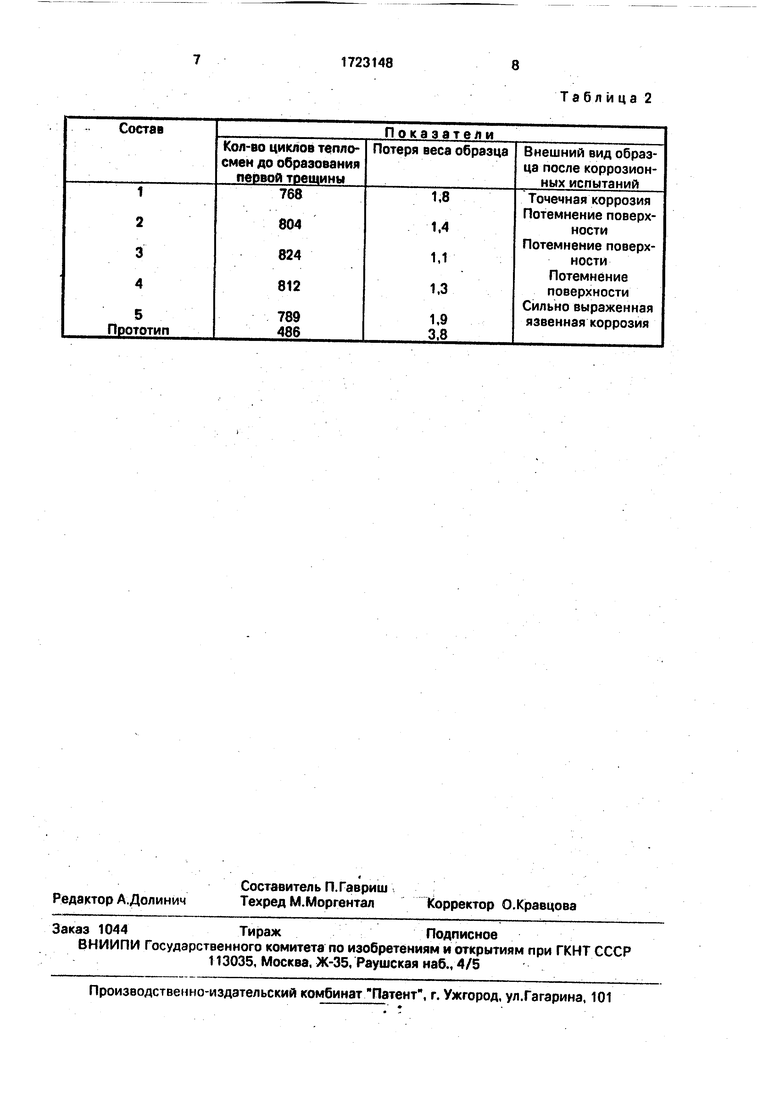

Результаты испытаний известной композиционной проволоки.и предлагаемой приведены в табл.2,

Как видно из табл.2, предлагаемая проволока оптимального состава (составы 2-4) обеспечивает большую разгаростойкость, лучшую коррозионную стойкость в расплавленном стекле по сравнению с проволокой, принятой за прототип.

Ф о р.м у л а и з о б ре т е ни я Композиционная проволока для модифицирования стали, содержащая ядро из порошка силикокальция. плавикового шпата и металическую оболочку, о т л и ч а ю- щ а я с я тем, что, с целью повышения стойкости стали к термоциклйческим нагрузкам и ее коррозионной стойкости в расплаве стекла, ядро дополнительно содержит порошки хрома, бериллия, бора, алюминия, иттрия, отходы катализаторного производства и фтортанталат калия, при следующем соотношении компонентов, мае.%:

Порошок силикокальция4-8

Порошок плавикового шпата4-9

Порошок хрома67-73

Порошок бериллия0,4-0.7

. Порошок бора0,3-0,5

Порошок алюминия3,0-6,8

Порошок иттрия0,1-5,0

Отходы катализаторного производства5,0-8,3.

Фтортанталат калия3-6

а оболочка выполнена из никелевой ленты при соотношении массы ядра и оболочки, равном 29:71.

.Таблица

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для поверхностного легирования отливок | 1990 |

|

SU1696095A1 |

| Состав электродного покрытия | 1983 |

|

SU1107996A1 |

| Композиционная проволока для модифицирования стали | 1984 |

|

SU1219655A1 |

| Сталь | 1989 |

|

SU1671729A1 |

| Состав электродного покрытия | 1981 |

|

SU996049A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ И ЛАЗЕРНО-ДУГОВОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2019 |

|

RU2713767C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2014 |

|

RU2582402C1 |

| Состав электродного покрытия | 1980 |

|

SU927463A1 |

| Состав электродного покрытия | 1984 |

|

SU1194634A1 |

| Композиционная проволока для модифицирования стали | 1986 |

|

SU1371981A1 |

Изобретение относится к металлургии и может быть использовано при модифицировании стали. Цель изобретения - повышение стойкости стали при термоциклических нагрузках и ее коррозионной стойкости в расплаве стекла. Композиционная проволока для модифицирования. стали содержит ядро, состоящее из следующих компонентов, мас.%: порошок силикокальция порошок плавикового шпата 4-9; порошок хрома 67-73; порошок бериллия 0,4-0,7; порошок бора 0,3-0,5; порошок алюминия 3- 6,8; порошок иттрия 0,1-5; -отход ы катализаторного производства 5-8,3 и фтортанталат калия , а оболочка выполнена из никелевой ленты при соотношении массы ядра и оболочки, равном 29:71. Дополнительный ввод в состав ядра порошков Cr, Be, В, Al, Vt, отходов каталмзаторного производства и фтортанталата калия, а также использование в качестве оболочки никелевой ленты при соотношении масс ядра и оболочки, равном 29:71. позволили повысить стойкость стали при термоциклирова- нии в 1,65-1,67 раза и коррозионную стойкость стали. 2 табл. k

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Композиционная проволока для модифицирования стали | 1981 |

|

SU996465A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-30—Публикация

1990-03-22—Подача