Изобретение относится к неразрушающему контролю, а именно к магнитографическому методу, и может быть использовано при контроле качества сварных соединений, выполненных сваркой плавления.

Цель изобретения - повышение чувствительности при контроле стыковых сварных швов за счет снижения помех и увеличения уровня намагничивающего поля.

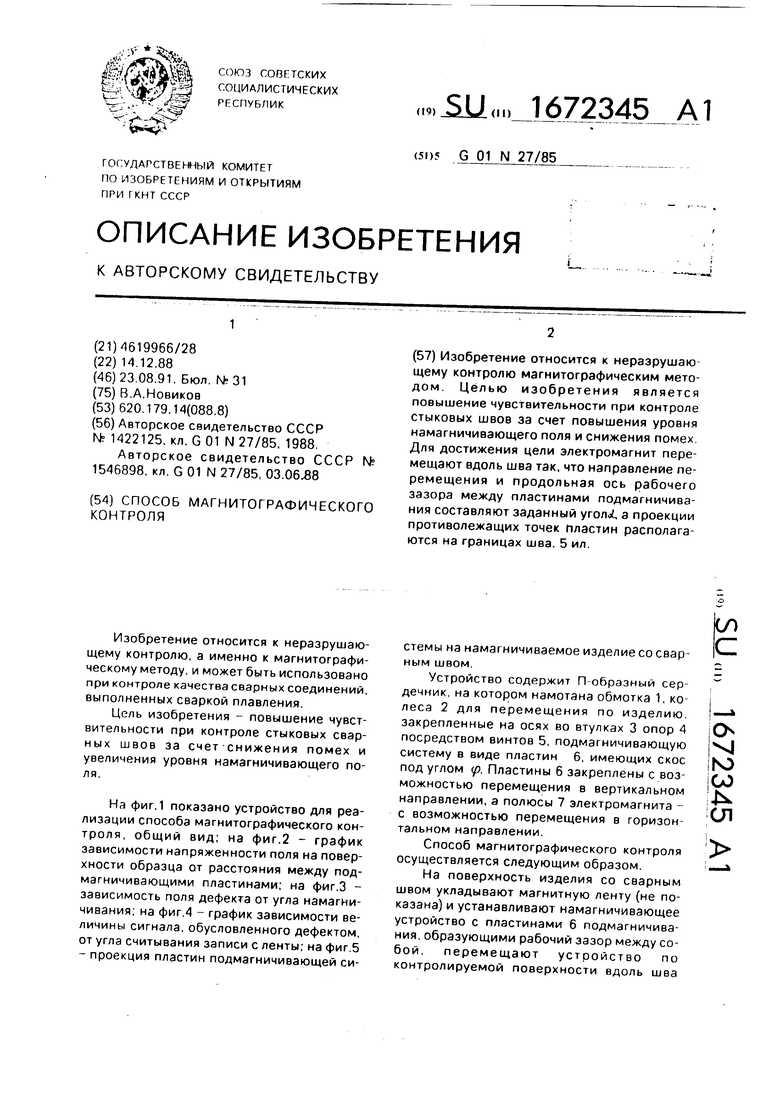

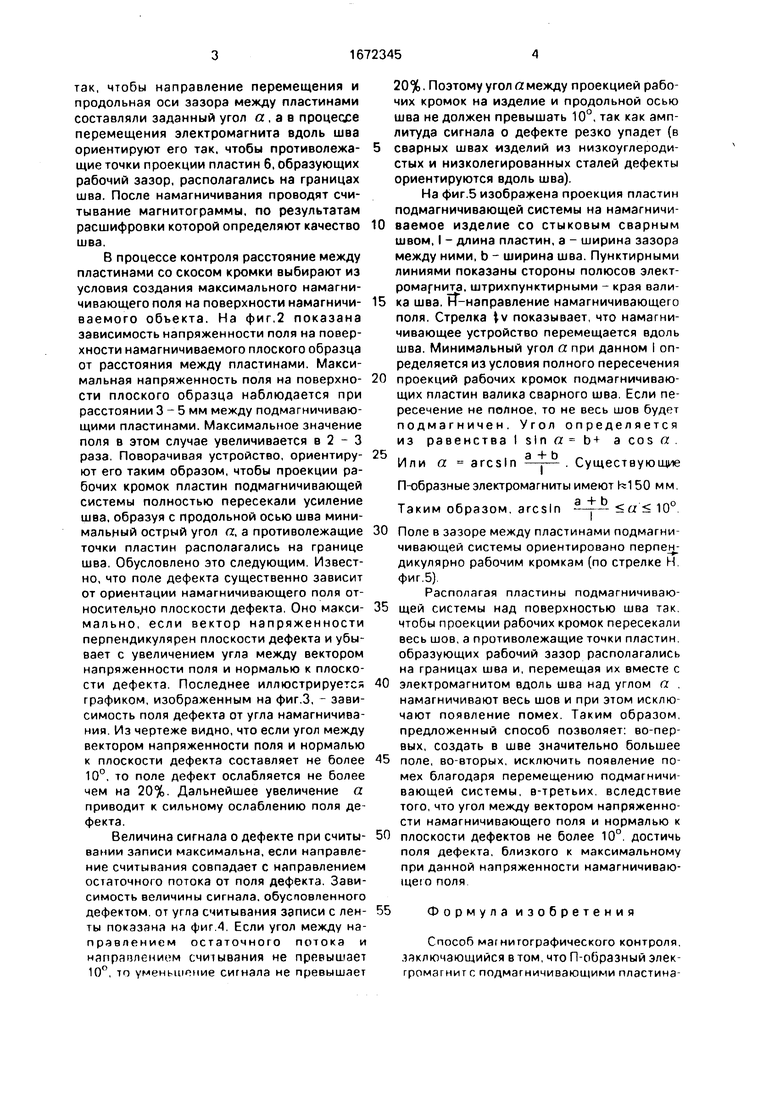

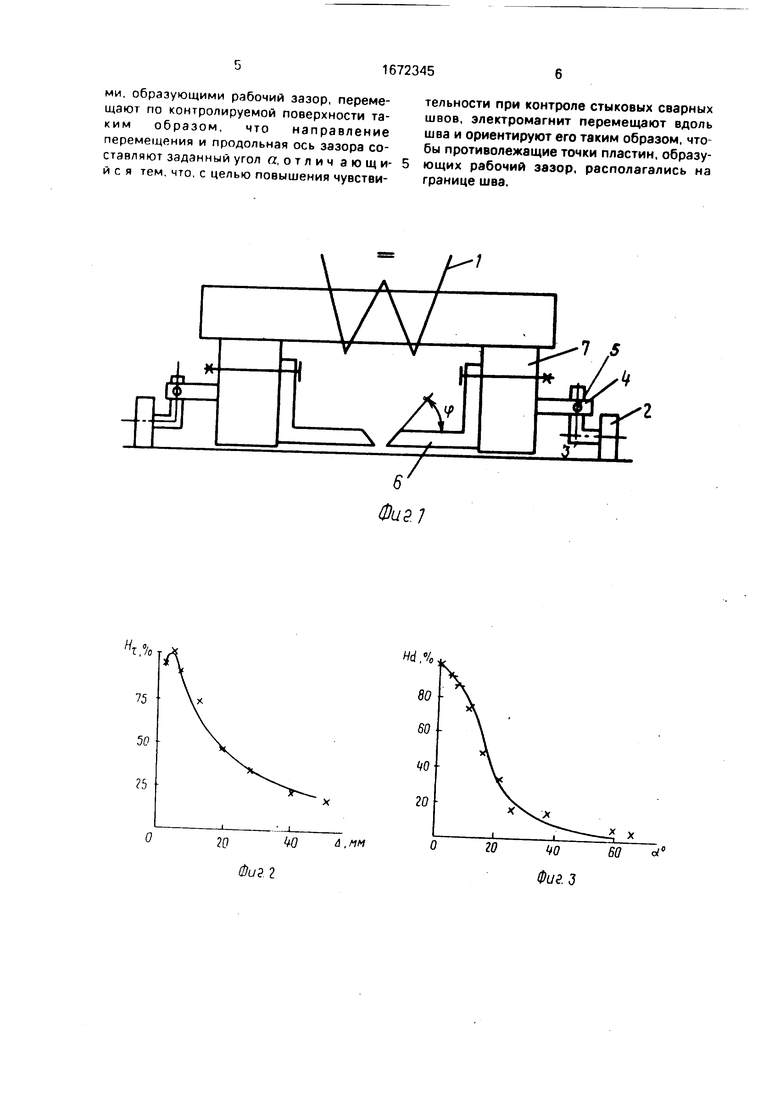

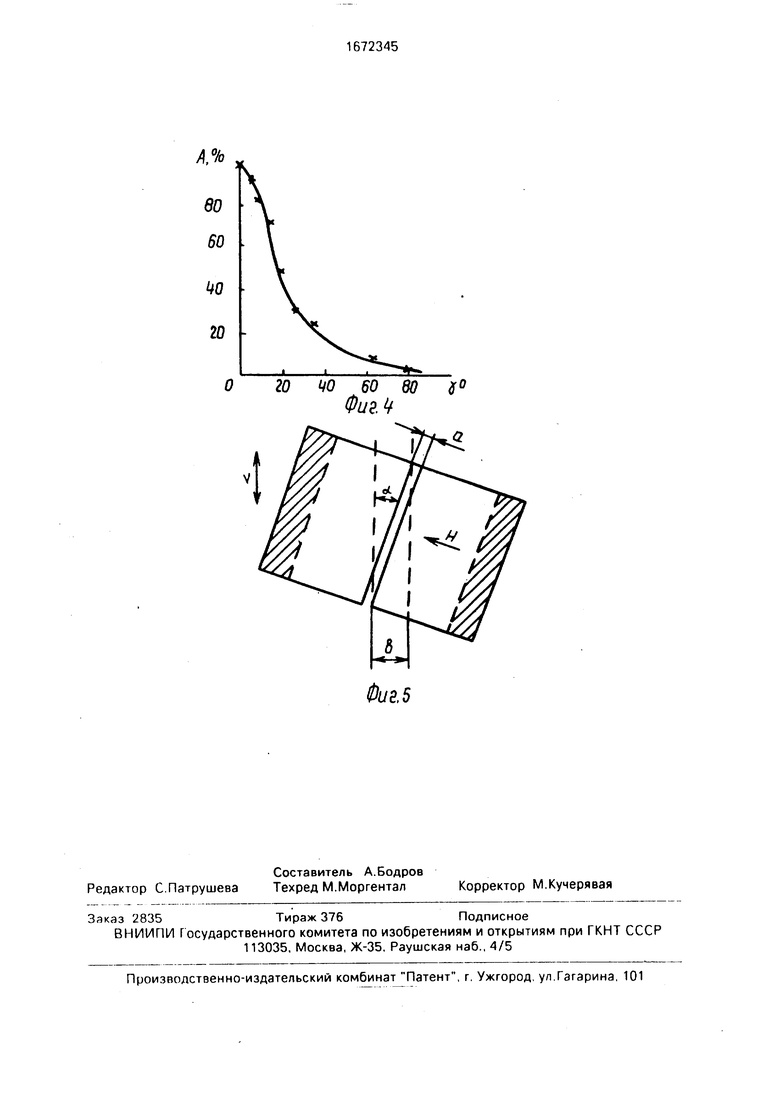

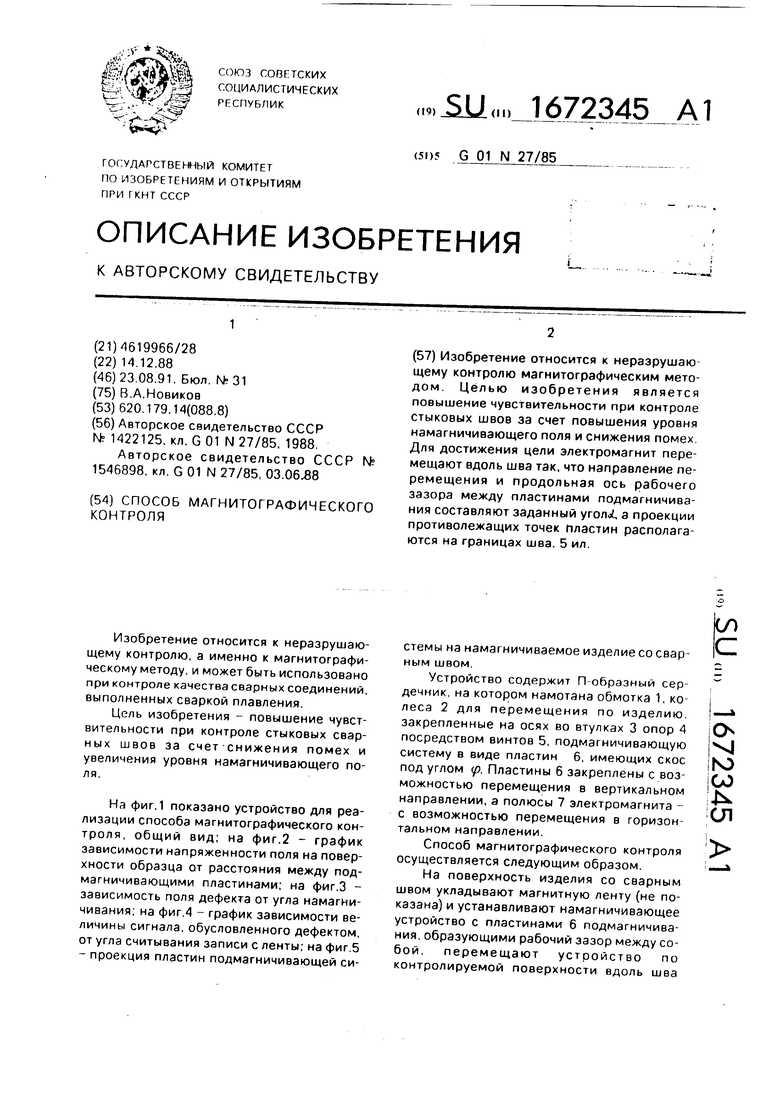

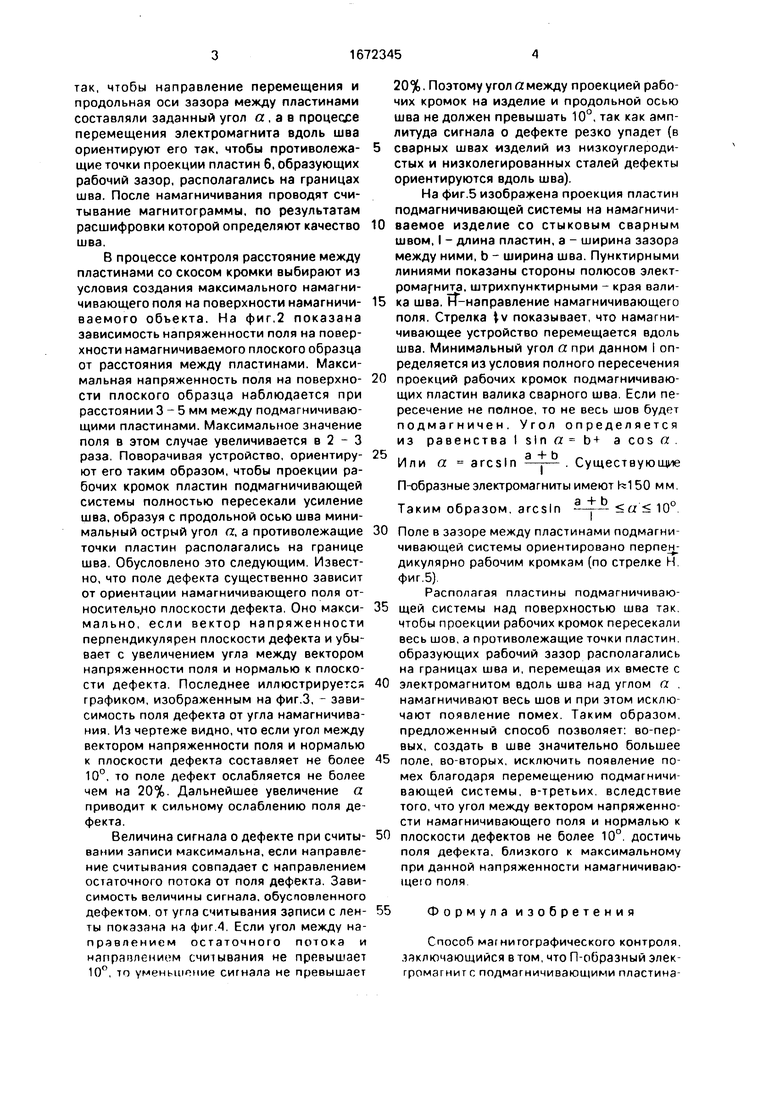

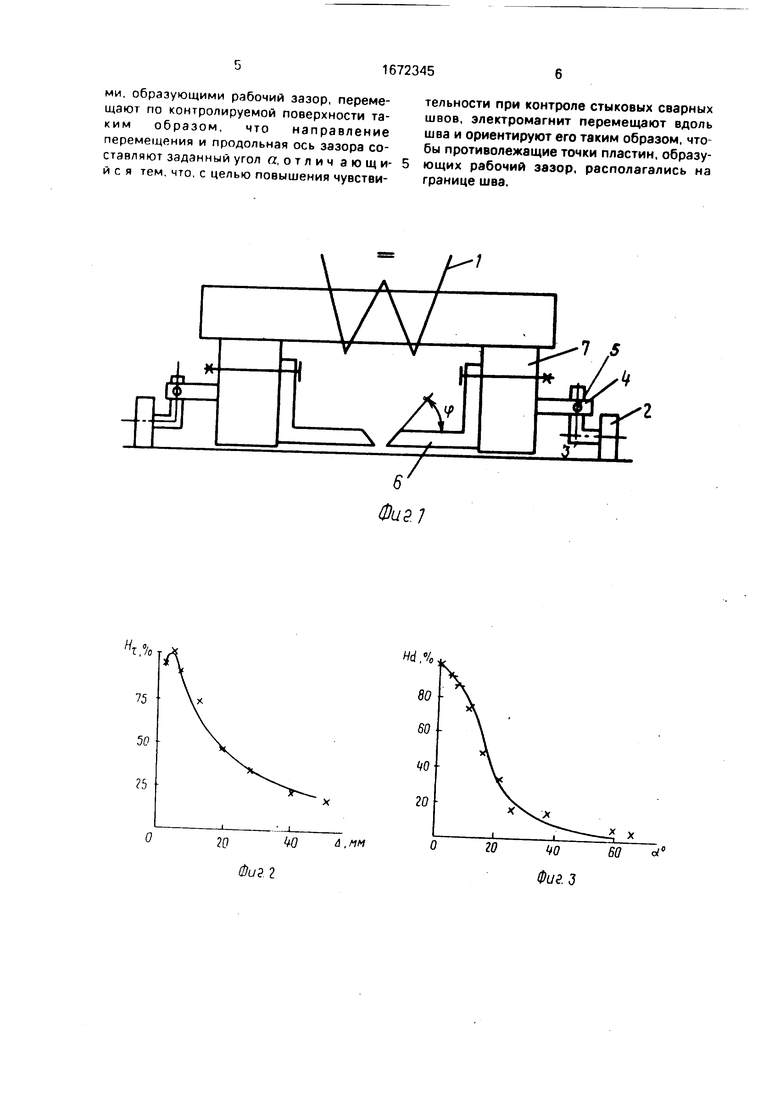

На фиг. 1 показано устройство для реализации способа магнитографического контроля, общий вид; на фиг.2 - график зависимости напряженности поля на поверхности образца от расстояния между под- магничивающими пластинами; на фиг.З - зависимость поля дефекта от угла намагничивания; на фиг.4 - график зависимости величины сигнала, обусловленного дефектом, от угла считывания записи с ленты; на фиг.5 - проекция пластин подмагничивающей системы на намагничиваемое изделие со сварным швом.

Устройство содержит П-образный сердечник, на котором намотана обмотка 1, колеса 2 для перемещения по изделию, закрепленные на осях во втулках 3 опор 4 посредством винтов 5, подмагничивающую систему в виде пластин 6, имеющих скос под углом р. Пластины 6 закреплены с возможностью перемещения в вертикальном направлении, а полюсы 7 электромагнита - с возможностью перемещения в горизонтальном направлении.

Способ магнитографического контроля осуществляется следующим образом.

На поверхность изделия со сварным швом укладывают магнитную ленту (не показана) и устанавливают намагничивающее устройство с пластинами 6 подмагничива- ния, образующими рабочий зазор между собой, перемещают устройство по контролируемой поверхности вдоль шва

(Л

С

о VJ

N3

Ј

СЛ

так, чтобы направление перемещения и продольная оси зазора между пластинами составляли заданный угол а , а в процессе перемещения электромагнита вдоль шва ориентируют его так. чтобы противолежащие точки проекции пластин б, образующих рабочий зазор, располагались на границах шва. После намагничивания проводят считывание магнитограммы, по результатам расшифровки которой определяют качество шва.

В процессе контроля расстояние между пластинами со скосом кромки выбирают из условия создания максимального намагничивающего поля на поверхности намагничиваемого обьекта. На фиг,2 показана зависимость напряженности поля на поверхности намагничиваемого плоского образца от расстояния между пластинами. Максимальная напряженность поля на поверхности плоского образца наблюдается при расстоянии 3-5 мм между подмагничиваю- щими пластинами. Максимальное значение поля в этом случае увеличивается в 2 - 3 раза. Поворачивая устройство, ориентируют его таким образом, чтобы проекции рабочих кромок пластин подмагничивающей системы полностью пересекали усиление шва, образуя с продольной осью шва минимальный острый угол а, а противолежащие точки пластин располагались на границе шва. Обусловлено это следующим. Известно, что поле дефекта существенно зависит от ориентации намагничивающего поля от- носитель.но плоскости дефекта. Оно максимально, если вектор напряженности перпендикулярен плоскости дефекта и убывает с увеличением угла между вектором напряженности поля и нормалью к плоскости дефекта. Последнее иллюстрируется графиком, изображенным на фиг.З, - зависимость поля дефекта от угла намагничивания. Из чертеже видно, что если угол между вектором напряженности поля и нормалью к плоскости дефекта составляет не более 10°, то поле дефект ослабляется не более чем на 20%. Дальнейшее увеличение а приводит к сильному ослаблению поля дефекта.

Величина сигнала о дефекте при считывании записи максимальна,если направление считывания совпадает с направлением остаточного потока от поля дефекта. Зависимость величины сигнала, обусповленного дефектом, от угла считывания записи с ленты показана на фиг.4. Если угол между направлением остаточного потока и направлением счишвания не превышает 10°, то уменьшение сигнала не превышает

20%. Поэтому угол а между проекцией рабочих кромок на изделие и продольной осью шва не должен превышать 10°, так как амплитуда сигнала о дефекте резко упадет (в

сварных швах изделий из низкоуглеродистых и низколегированных сталей дефекты ориентируются вдоль шва).

На фиг.5 изображена проекция пластин подмагничивающей системы на намагничиваемое изделие со стыковым сварным швом, I - длина пластин, а - ширина зазора между ними, b - ширина шва. Пунктирными линиями показаны стороны полюсов электромагнита, штрихпунктирными - края валика шва. РГ-направление намагничивающего поля. Стрелка lv показывает, что намагничивающее устройство перемещается вдоль шва. Минимальный угол а при данном I определяется из условия полного пересечения

проекций рабочих кромок подмагничиваю- щих пластин валика сварного шва. Если пересечение не полное, то не весь шов будет подмагничен. Угол определяется из равенства sin a cos a.

,.. a + b ,,

Или а arcsln -г- . Существующие

П-образные электромагниты имеют мм. Таким образом, arcsln $-- а 10°

Поле в зазоре между пластинами подмагничивающей системы ориентировано перпендикулярно рабочим кромкам (по стрелке Н фиг.5)

Располагая пластины подмагничивающей системы над поверхностью шва так. чтобы проекции рабочих кромок пересекали весь шов, а противолежащие точки пластин, образующих рабочий зазор располагались на границах шва и, перемещая их вместе с

электромагнитом вдоль шва над углом а . намагничивают весь шов и при этом исключают появление помех. Таким образом, предложенный способ позволяет: во-первых, создать в шве значительно большее

5 поле, во-вторых, исключить появление помех благодаря перемещению подмагничивающей системы, в-третьих, вследствие того, что угол между вектором напряженности намагничивающего поля и нормалью к

0 плоскости дефектов не более 10°. достичь поля дефекта, близкого к максимальному при данной напряженности намагничивающею поля

5 Формула изобретения

Способ магнитографического контроля, заключающийся в том, что П-образный электромагнит с подмагничивающими пластинами, образующими рабочий зазор, перемещают по контролируемой поверхности таким образом. что направление перемещения и продольная ось зазора составляют заданный угол а, о т л и ч а ю щ и- й с я тем, что, с целью повышения чувствительности при контроле стыковых сварных швов, электромагнит перемещают вдоль шва и ориентируют его таким образом, чтобы противолежащие точки пластин, образующих рабочий зазор, располагались на границе шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнитографического контроля сварных швов | 1989 |

|

SU1748035A1 |

| Намагничивающее устройство для магнитографической дефектоскопии | 1990 |

|

SU1795361A1 |

| Способ магнитографического контроля сварных швов | 1991 |

|

SU1797033A1 |

| Способ магнитографического контроля стыковых сварных швов | 1990 |

|

SU1793359A1 |

| Способ магнитографического контроля сварных швов | 1988 |

|

SU1672344A1 |

| Способ магнитографического контроля сварных соединений | 1991 |

|

SU1772716A1 |

| Способ магнитографического контроля сварных соединений | 1987 |

|

SU1422125A2 |

| НАМАГНИЧИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ | 1993 |

|

RU2086974C1 |

| Способ магнитографического контроля сварных швов | 1988 |

|

SU1647374A1 |

| Способ магнитографического контроля сварных соединений | 1990 |

|

SU1767408A1 |

Изобретение относится к неразрушающему контролю магнитографическим методом. Целью изобретения является повышение чувствительности при контроле стыковых швов за счет повышения уровня намагничивающего поля и снижения помех. Для достижения цели электромагнит перемещают вдоль шва так, что направление перемещения и продольная ось рабочего зазора между пластинами 6 подмагничивания составляют заданный угол α, а проекции противолежащих точек пластин располагаются на границах шва. 5 ил.

20W л,им

Фиэ г

W

20

О 20 40 60 60 t°

Фие,5

| Способ магнитографического контроля сварных соединений | 1987 |

|

SU1422125A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 1546898, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-23—Публикация

1988-12-14—Подача