fc

fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнитографического контроля сварных швов | 1991 |

|

SU1797033A1 |

| Способ магнитографического контроля сварных швов | 1989 |

|

SU1748035A1 |

| Намагничивающее устройство для магнитографической дефектоскопии | 1990 |

|

SU1795361A1 |

| Способ магнитографического контроля | 1988 |

|

SU1672345A1 |

| Способ магнитографического контроля стыковых сварных швов | 1990 |

|

SU1793359A1 |

| Способ магнитографического контроля сварных соединений | 1984 |

|

SU1196746A1 |

| Способ магнитографического контроля сварных соединений | 1990 |

|

SU1767408A1 |

| Способ магнитного контроля стыковых сварных швов | 1989 |

|

SU1677601A1 |

| Способ магнитографического контроля сварных соединений | 1989 |

|

SU1760439A1 |

| Способ магнитографического контроля сварных швов | 1988 |

|

SU1647374A1 |

Изобретение относится к магнитной дефектоскопии и может быть использовано при контроле качества шва. Целью изобретения является повышение чувствительности контроля за счет снижения помех и увеличения индукции в сечении шва при намагничивании. Для этого сварной шов 1 намагничивают П-образным электромагнитом, снабженным подмагничивающими пластинами 3, которые располагают на заданном расстоянии от поверхности шва изделия и симметрично относительно его оси, а рабочие торцы подмагничивающих пластин устанавливают так, чтобы проекции их граней располагались на краях валика усиления. 4 ил.

V

О

1 го

Сл)

Ј

Риг1

Изобретение относится к магнитной дефектоскопии и может быть использовано при контроле качества стыковых сварных швов изделий из ферромагнитных материалов.

Цель изобретения - повышение чувствительности контроля за счет снижения помех и увеличения индукции в сечении шва.

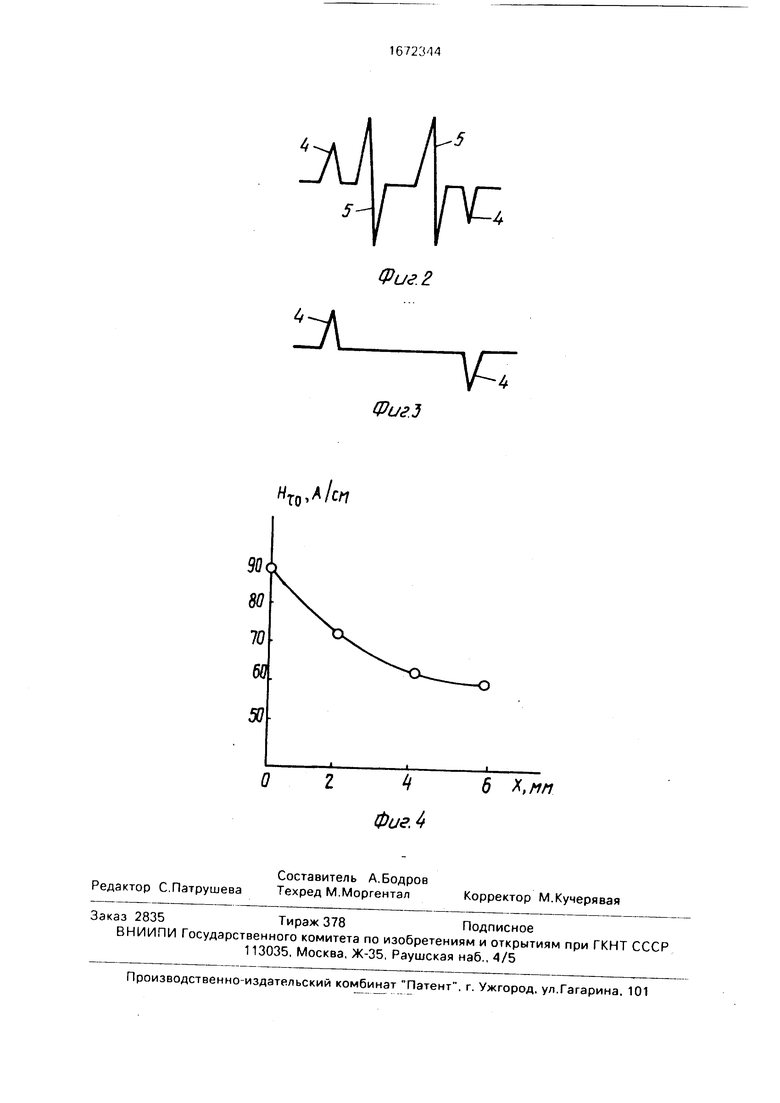

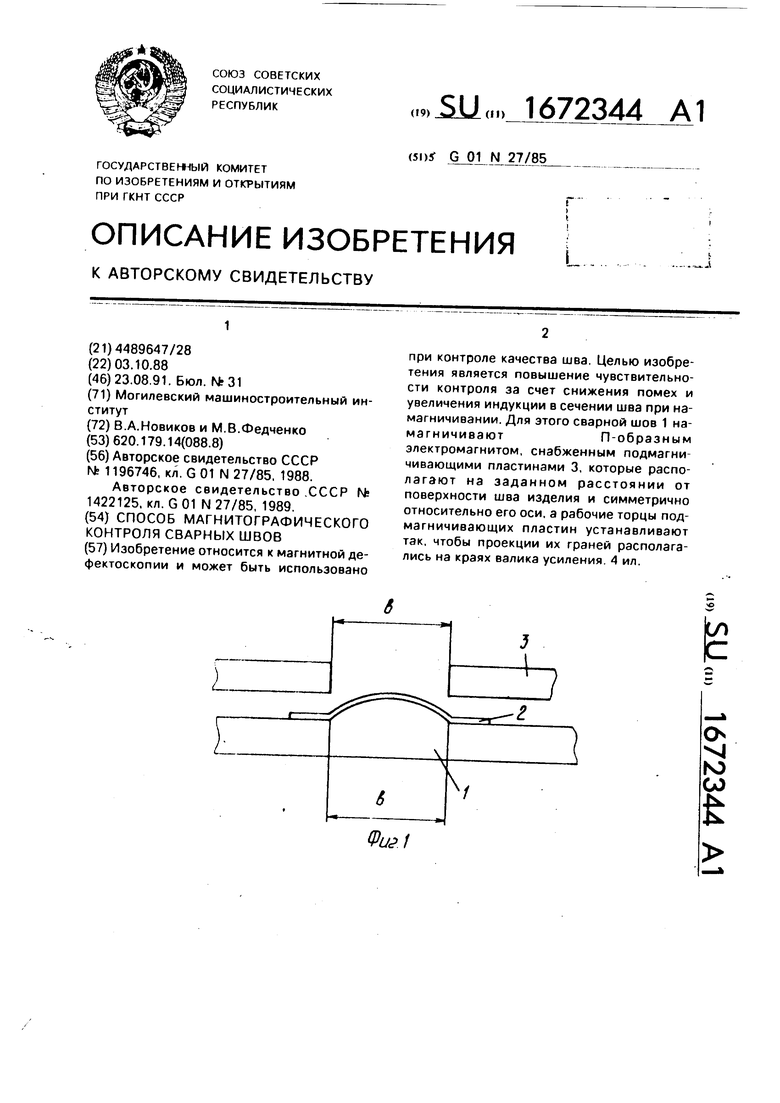

На фиг.1 показана схема относительного расположения сварного шва, магнитной ленты и подмагничивающих пластин для осуществления способа, общий вид; на фиг.2 - сигналограмма при расстоянии между подмагничивающими пластинами меньше, чем ширина шва; на фиг.З - сигналограмма, когда проекции граней рабочих торцов подмагничивающих пластин лежат на границах шва; на фиг.4 - зависимость напряженности магнитного поля на поверхности шва в плоскости его симметрии от расстояния между краем усиления шва и проекцией грани рабочего торца под- магничивающей пластины.

Схема содержит сварной шов 1, на поверхность которого укладывается лента 2. подмагничивающие пластины 3, В - ширина шва; вид сигналограммы: помехи 4, обусловленные краями шва; помехи 5, когда рас- стояниемеждупроекциями

подмагничивающих пластин меньше ширины шва, X - расстояние от края шва до проекции рабочего торца подмагничиваю- щей пластины.

Способ магнитографического контроля осуществляют следующим образом.

На поверхность контролируемого шва 1 сварного соединения укладывают магнитную ленту 2, пластины 3 подмагничивающей системы электромагнита устанавливают на расстоянии С + Л от поверхности шва контролируемого изделия, где Л 0 - 4 мм, изменяя расстояние между полюсами электромагнита, к которым крепятся пластины 3 подмагничивающей системы, располагают пластины над поверхностью изделия так, чтобы проекции граней их рабочих торцов, перпендикулярных вектору напряженности намагничивающего поля Но (пунктирные линии), были симметричны оси шва и совпадали с краями валика намагничиваемого шва (ширина шва В). После намагничивания

считывают магнитограмму полей рассеяния и по ней определяют качество шва.

Чем меньше расстояние В между пластинами, тем выше напряженность поля, создаваемого подмагничивающей системой. Если расстояние между пластинами подмагничивающей системы меньше ширины шва. то на сигналограмме наблюдаются помехи 5-5(фиг.2) которые значительно превышают

помехи, обусловленные валиком шва в местах его краев (4-4), а также сигналы от дефектов. Если расстояние между пластинами подмагничивающей системы, расположенными на расстоянии С+ Д от поверхности

изделия брльше или равно ширине шва, то помехи, обусловленные концентраторами индукции (пластинами подмагничивающей системы) не превышают помех от чешуйча- тости шва. Вид сигналограммы в этом случае показан на фиг.З. Однако чем на большем расстоянии от краев шва находятся пластины подмагничивающей системы, тем меньше напряженность поля в шве. Это иллюстрирует фиг.4, из которой видно, что

максимальное поле в металле шва наблюдается тогда, когда проекции граней перпендикулярных вектору напряженности намагничивающего поля совпадают с краями валика шва.

Способ позволит повысить чувствительность контроля швов на 5-10% за счет увеличения индукции в сечении шва и снижения помех от участков шва. Формула изобретения

Способ магнитографического контроля сварных швов, заключающийся в том, что на поверхность контролируемого шва укладывают магнитную ленту, намагничивают сварной шов с помощью П-образного электромагнита и установленных на заданном расстоянии от поверхности шва дополнительных подмагничивающих пластин, рабочие торцы которых расположены симметрично относительно оси сварного

5 шва, считывают магнитограмму и по ней определяют качество шва, отличающийся тем, что, с целью повышения чувствительности контроля, подмагничивающие пластины устанавливают так. чтобы проекции граней

0 их рабочих торцов располагались на краях валика усиления шва.

Л

Wrn , Л /

СА7

У7

6 ,нп

| Способ магнитографического контроля сварных соединений | 1984 |

|

SU1196746A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Способ магнитографического контроля сварных соединений | 1987 |

|

SU1422125A2 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-23—Публикация

1988-10-03—Подача