(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Адгезионная композиция для фотополимерных печатных форм | 1980 |

|

SU892406A1 |

| Фотополимерная печатная форма | 1978 |

|

SU798681A1 |

| Фотополимерная печатная форма | 1977 |

|

SU765776A1 |

| Способ изготовления офсетных печатных форм | 1988 |

|

SU1623875A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОПОЛИМЕРИЗУЮЩИХСЯ КОМПОЗИЦИЙ | 1967 |

|

SU202730A1 |

| Способ изготовления фотополимеризующихся пластин | 1985 |

|

SU1282068A1 |

| Фотополимеризующаяся композиция для изготовления фотополимерных печатных форм | 1982 |

|

SU1062190A1 |

| Адгезионно-противоореольный слой для изготовления фотополимерных печатных форм | 1975 |

|

SU595697A1 |

| Фотополимеризующаяся композиция | 1983 |

|

SU1132276A1 |

| Фотополимеризующаяся композиция | 1978 |

|

SU679924A1 |

Изобретение относится к способу изготовления мелкорельефных фотополимерных печатных форм на основе жидкой фотополимеризующейся композиции. Изобретение позволяет улучшить качество формы путем повышения адгезии слоя к подложке. Это достигается тем, что перед формированием слоя из жидкой фотополимеризующейся композиции на металлической подложке в нее предварительно вводят порошковый полимер, содержащий амино или карбоксильные группы. Формирование осуществляют электролитическим путем в течение 1,5 - 3,0 мин. 1 п. ф-лы.

Изобретение относится к полиграфической промышленности, преимущественно к высокой печати, высокому офсету, и может быть использовано при изготовлении тек- стоиллюстрационных форм

Цель изобретения - улучшение качества формы путем повышения адгезии слоя к подложке.

Способ осуществляют следующим образом.

Процесс формирования слоя электролитическим путем фотополимеризующейся композиции с введенным порошковым полимером осуществляют в камере, содержащей электроды, один из которых - анод- металлическая подложка будущей формы, а другой - лист нержавеющей стали марки 9 ХВГ или 12X1, площадью не меньшей площади подложки, на которую наносят фото- полимеризующу юся композицию с порошковым полимером. Расстояние между электродами 30 мм На электроды подают напряжение 150 В от блока питания постоянного тока со стабилизатором мощностью 100 Вт. Порошковый полимер используют дисперсностью 10-20 мкм. Полимер в количестве 3-5 мас.% вводят в фотополимеризу- ющуюся композицию при осторожном перемешивании, например, с помощью магнитной мешалки Обеспечение адгезионных свойств подложки и равномерность расположения частиц полимера в слое фотополимеризующейся композиции достигают за счет уменьшения поверхностной энергии металлической подложки при помещении ее в электрическое поле Время электроосаждения фотополимеризующейся композиции с диспергированным в ней порошком составляет 1,5-3 мин. Толщина образующегося фотополимеризующегося слоя составляет 0,3-0,5 мм. Конечную величину высоты печатающих элементов формы задают зазором

о

го

Јь О

о

между валками устройства, предназначенного для прокатки негатива к системе подложка - фотополимеризующаяся композиция с порошковым полимером.

Пример 1. Металлическую пластину - основу будущей формы - сталь марки 08 КП толщиной 0,25 мм помещают в камеру в качестве анода. В камере находится фотополимеризующаяся композиция состава, мас.%:.

Монометакриловый эфир

этиленгликоля и фталевой

кислоты80

Триэтиленгликольдиметакрилат1

Фотоинициатор5

и порошковый полимер с амино- или карбоксильными группами дисперсностью 10- 20 мкм 5% по отношению к массе основной композиции, находящийся во взвешенном состоянии в результате перемешивания си- стемы магнитной мешалкой. Катодом служит стальная пластина из стали марки 9ХВГ. На электроды подают напряжение 150 В от источника постоянного тока со стабилизатором мощностью 100 Вт. Время электроосажде- ния фотополимериэующейся композиции на подложку 2 мин. Подложку с электроосаждением фотоп олимеризующимся слоем вынимают из камеры и совмещают с негативом в валковом устройстве при за- зоре между валками 0,3 мм. В результате получают мелкорельефную фотополимери- зующуюся пластину с диспергированным в ней полимером, равную 0,35 мм с прокатным негативом.

Далее полученная печатная пластина проходит технологические узлы экспонирования, проявления и сушки.

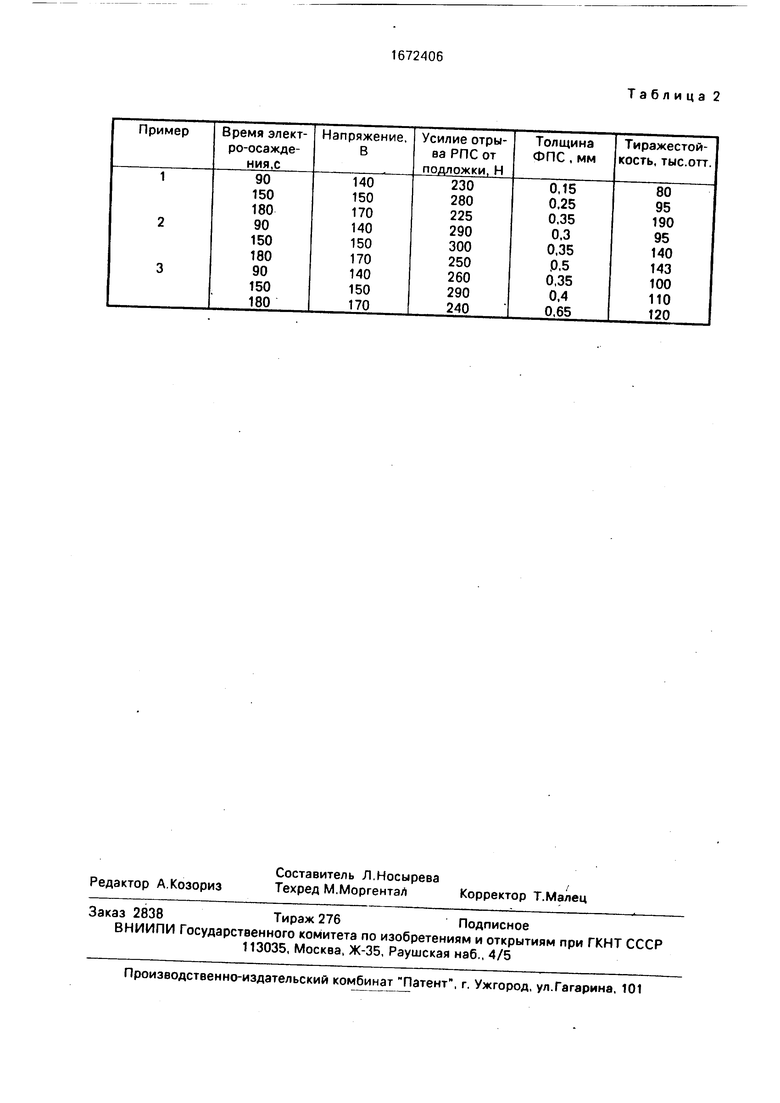

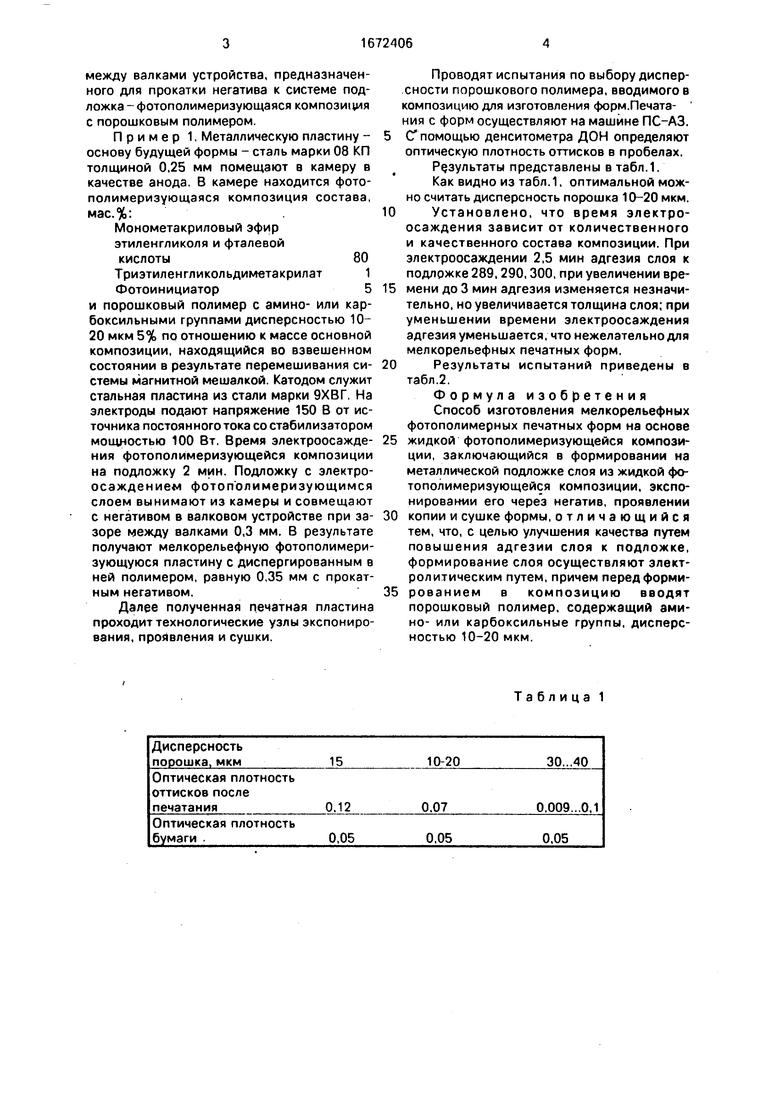

Проводят испытания по выбору дисперсности порошкового полимера, вводимого в композицию для изготовления форм.Печата- ния с форм осуществляют на машине ПС-АЗ. С помощью денситометра ДОН определяют оптическую плотность оттисков в пробелах.

Результаты представлены в табл.1.

Как видно из табл.1, оптимальной можно считать дисперсность порошка 10-20 мкм.

Установлено, что время электроосаждения зависит от количественного и качественного состава композиции. При электроосаждении 2,5 мин адгезия слоя к подложке 289,290,300, при увеличении времени до 3 мин адгезия изменяется незначительно, но увеличивается толщина слоя; при уменьшении времени электроосаждения адгезия уменьшается, что нежелательно для мелкорельефных печатных форм.

Результаты испытаний приведены в табл.2.

Формула изобретения

Способ изготовления мелкорельефных фотополимерных печатных форм на основе жидкой фотополимеризующейся композиции, заключающийся в формировании на металлической подложке слоя из жидкой фотополимеризующейся композиции, экспонировании его через негатив, проявлении копии и сушке формы, отличающийся тем, что, с целью улучшения качества путем повышения адгезии слоя к подложке, формирование слоя осуществляют электролитическим путем, причем перед формированием в композицию вводят порошковый полимер, содержащий амино- или карбоксильные группы, дисперсностью 10-20 мкм.

Таблица 1

Таблица 2

| Барнацек В.В., Лазаренко Э.Т, Фотополимеры и печатные формы из них | |||

| М Книга, 1974, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1991-08-23—Публикация

1988-11-23—Подача