Изобретение относится к оборудованию для проведения химических процессов в газожидкостных средах и может быть использовано в различных отраслях химической и нефтехимической промышленности.

Цель изобретения - интенсификация массообменных процессов за счет образования мелкодисперсной газожидкостной смеси.

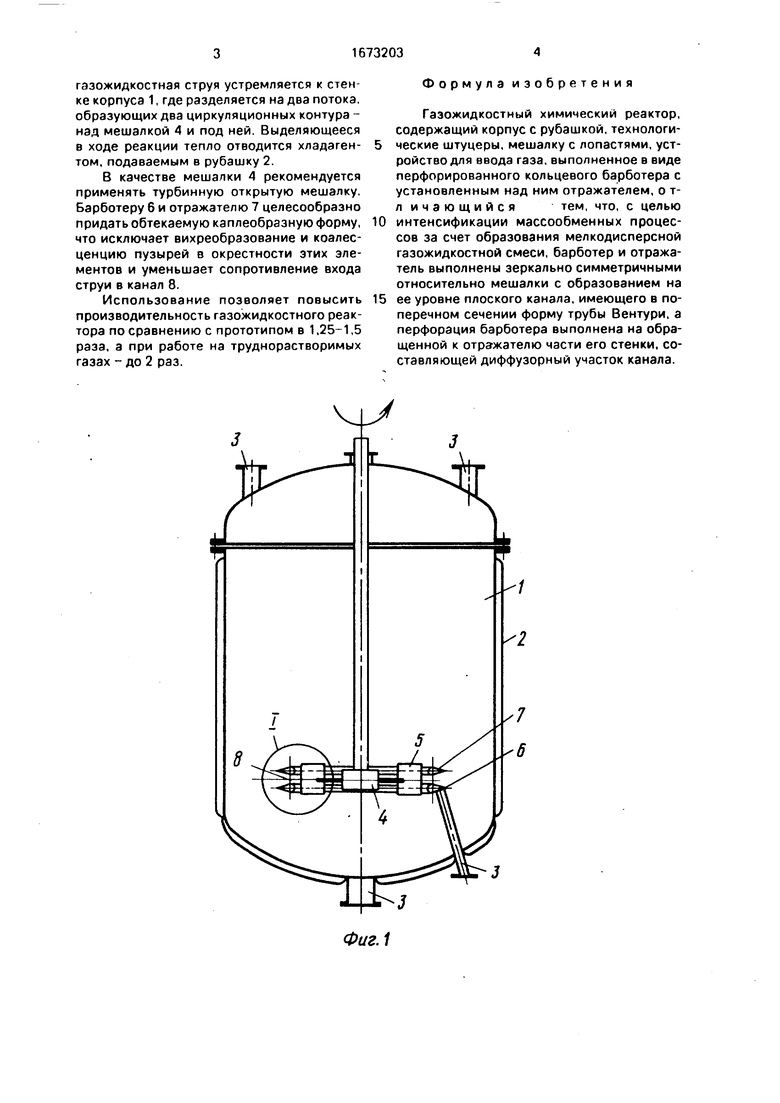

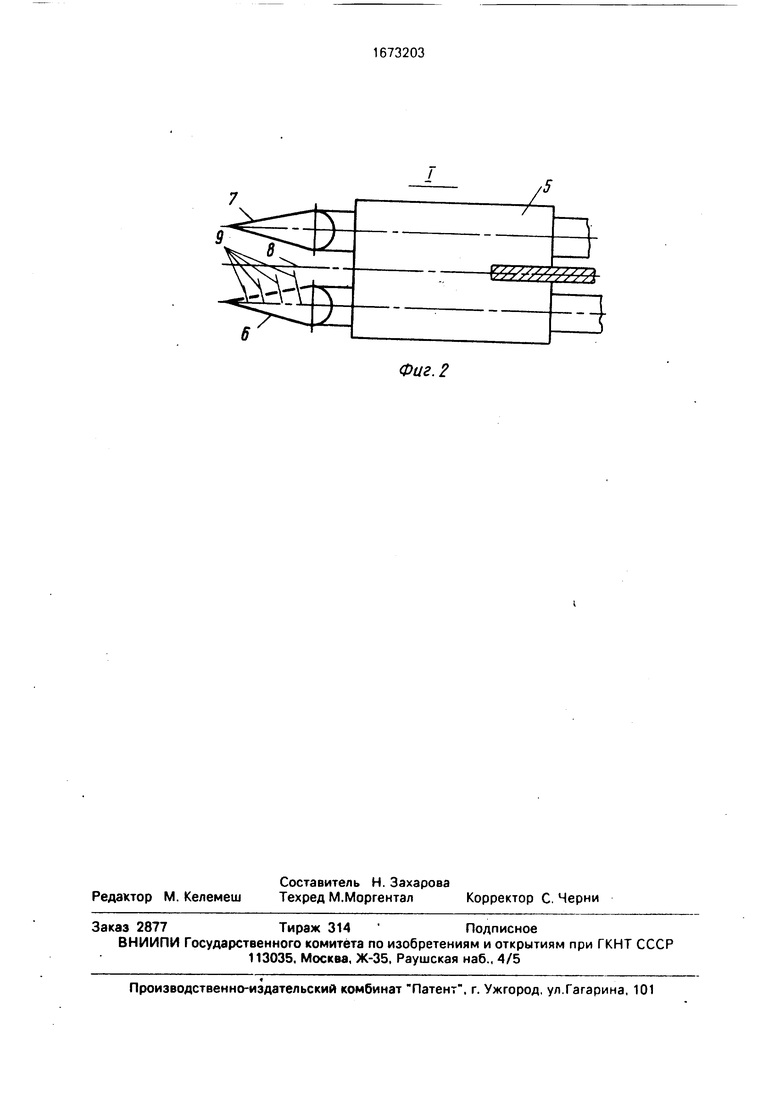

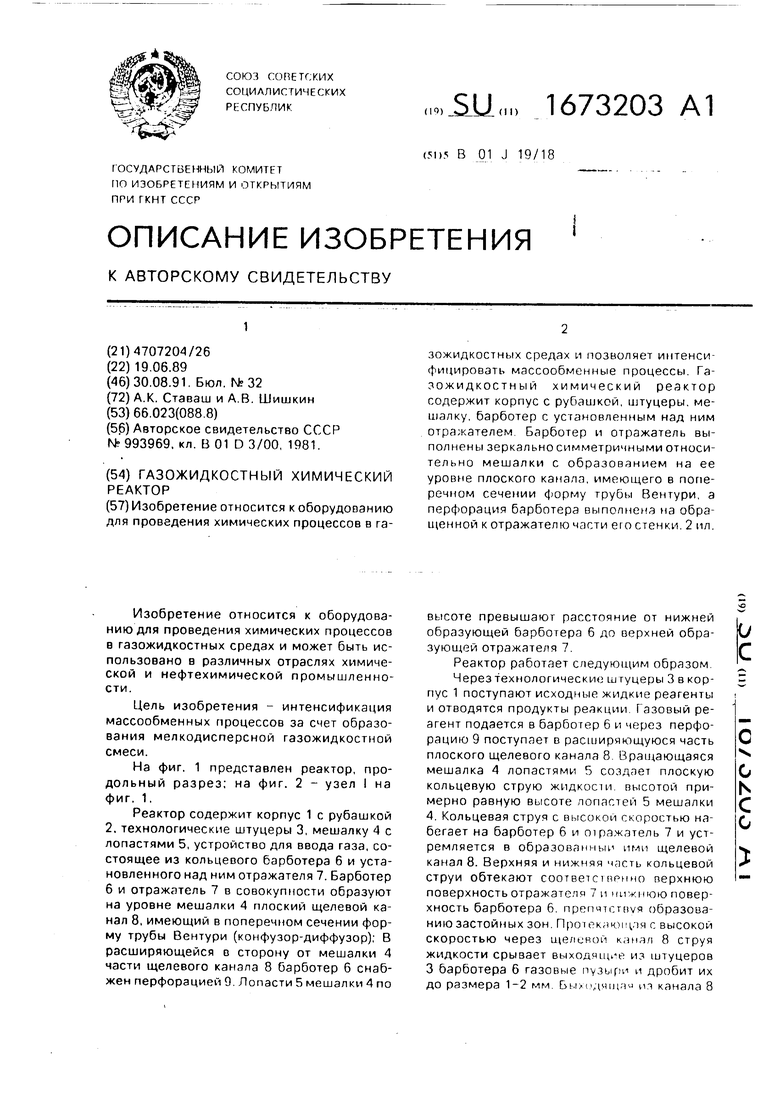

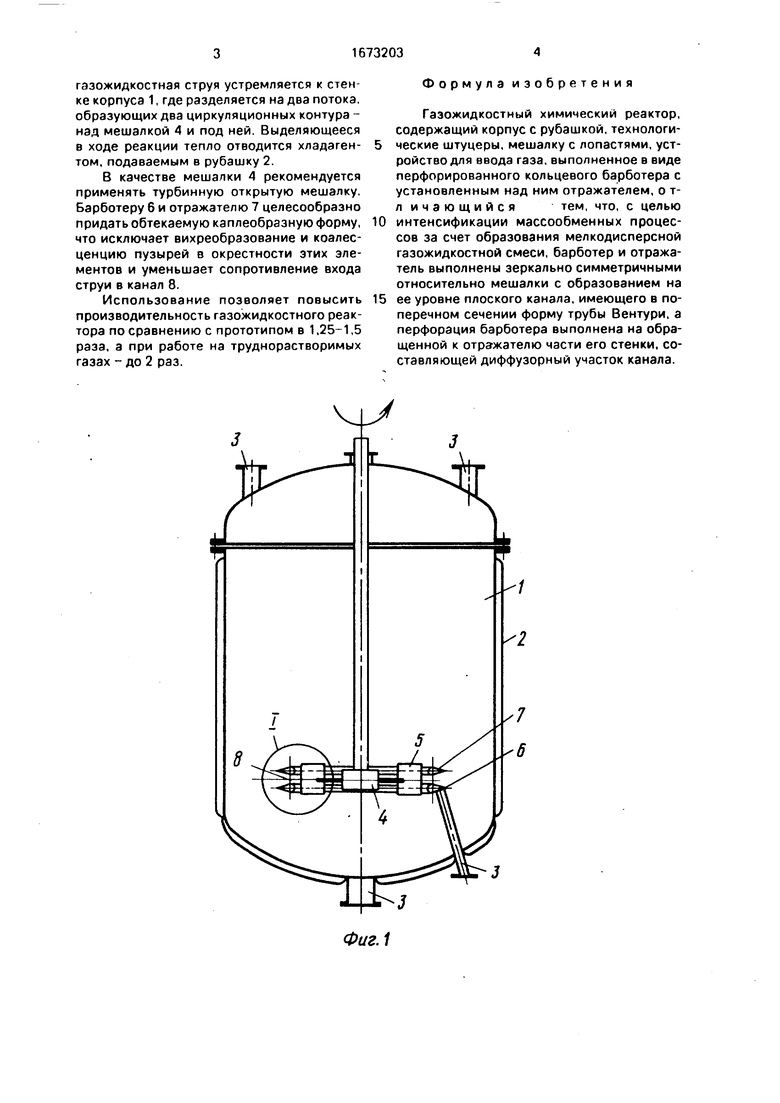

На фиг. 1 представлен реактор, продольный разрез; на фиг. 2 - узел I на фиг. 1.

Реактор содержит корпус 1 с рубашкой 2. технологические штуцеры 3, мешалку 4 с лопастями 5, устройство для ввода газа, состоящее из кольцевого барботера 6 и установленного над ним отражателя 7. Барботер 6 и отражатель 7 в совокупности образуют на уровне мешалки 4 плоский щелевой канал 8, имеющий в поперечном сечении форму трубы Вентури (конфузор-диффузор); В расширяющейся в сторону от мешалки 4 части щелевого канала 8 барботер 6 снабжен перфорацией 9 Лопасти 5 мешалки 4 по

высоте превышают расстояние от нижней образующей барботера б до верхней образующей отражателя 7

Реактор работает следующим образом Через технологические штуцеры 3 вкор- пус 1 поступают исходные жидкие реагенты и отводятся продукты реакции Газовый реагент подается в барботер 6 и через перфорацию 9 поступает в расширяющуюся часть плоского щелевого канала 8 Вращающаяся мешалка 4 лопастями 5 создает плоскую кольцевую струю жидкости высотой примерно равную высоте лопастей 5 мешалки 4. Кольцевая струя с высокой скоростью набегает на барботер 6 и отражатель 7 и устремляется в образованный ими щелевой канал 8. Верхняя и нижняя часть кольцевой струи обтекают соответственно верхнюю поверхность отражателя 7 и нижнюю поверхность барботера 6 препятствуя образованию застойных зон Протек юр я с высокой скоростью через щеливои канал 8 струя жидкости срывает выходящие из штуцеров 3 барботера 6 газовые пузыри и дробит их до размера 1-2 мм Бым дчщпч ш канала 8

и

с

о

V

с

N О

газожидкостная струя устремляется к стенке корпуса 1, где разделяется на два потока, образующих два циркуляционных контура - над мешалкой 4 и под ней. Выделяющееся в ходе реакции тепло отводится хладагентом, подаваемым в рубашку 1.

В качестве мешалки 4 рекомендуется применять турбинную открытую мешалку, Барботеру 6 и отражателю 7 целесообразно придать обтекаемую каплеобразную форму, что исключает вихреобразование и коалес- ценцию пузырей в окрестности этих элементов и уменьшает сопротивление входа струи в канал 8.

Использование позволяет повысить производительность газожидкостного реактора по сравнению с прототипом в 1,25-1,5 раза, а при работе на труднорастворимых газах - до 2 раз.

Формула изобретения

Газожидкостный химический реактор, содержащий корпус с рубашкой, технологические штуцеры, мешалку с лопастями, устройство для ввода газа, выполненное в виде перфорированного кольцевого барботера с установленным над ним отражателем, о т- л имеющийсятем, что, с целью

интенсификации массообменных процессов за счет образования мелкодисперсной газожидкостной смеси, барботер и отражатель выполнены зеркально симметричными относительно мешалки с образованием на

ее уровне плоского канала, имеющего в поперечном сечении форму трубы Вентури. а перфорация барботера выполнена на обращенной к отражателю части его стенки, составляющей диффузорный участок канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1981 |

|

SU993969A1 |

| Тепломассообменный аппарат | 1981 |

|

SU1088780A1 |

| Газожидкостный реактор | 1984 |

|

SU1169729A1 |

| Газожидкостный реактор | 1985 |

|

SU1357061A1 |

| Газожидкостной реактор | 1981 |

|

SU1000094A1 |

| Газожидкостный аппарат | 1990 |

|

SU1722565A1 |

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| Массообменный аппарат для про-ВЕдЕНия жидКОфАзНыХ РЕАКций | 1979 |

|

SU812337A1 |

| Газожидкостной реактор | 1987 |

|

SU1560302A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ, СОПРОВОЖДАЮЩИХСЯ ОБИЛЬНЫМ ПЕНООБРАЗОВАНИЕМ | 2012 |

|

RU2516572C1 |

Изобретение относится к оборудованию для проведения химических процессов в газожидкостных средах и позволяет интенсифицировать массообменные процессы. Газожидкостный химический реактор содержит корпус с рубашкой, штуцеры, мешалку, барботер с установленным над ним отражателем. Барботер и отражатель выполнены зеркально симметричными относительно мешалки с образованием на ее уровне плоского канала, имеющего в поперечном сечении форму трубы Вентури, а перфорация барботера выполнена на обращенной к отражателю части его стенки. 2 ил.

МУ

Фиг. I

Фиг. 2

| Тепломассообменный аппарат | 1981 |

|

SU993969A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-30—Публикация

1989-06-19—Подача