1

Изобретение относится к обработке металлов давлением, а именно к штампам для глубокой вытяжки полых деталей.

Известен штамп для глубокой вытяжки полых деталей из предварительно вытянутого на предшествующей операции цилиндрического стакана, содержащий пуансон, матрицу и прижим 1.

Недостаток этого устройства - низкий коэффициент вытяжки из-за нагортовки (уточнения) штампуемого материала.

Наиболее близким по технической сущности к изобретению является щтамп для глубокой вытяжки полых деталей из плоской заготовки, содержащий пуансон, закрепленный на нижней плите щтампа, и связанные с приводами матрицу со скругленной кромкой и прижим, расположенные коаксиально пуансону с возможностью встречного перемещения 2.

Недостатком этого устройства является ограниченность технологических возможностей, так как штамп можно использовать только для первой операции вытяжки (из плоской заготовки) и нельзя - для второй и последующих (из предварительно вытянутых полых заготовок).

Цель изобретения - повыщение производительности штампа за счет увеличения коэффициента вытяжки и расширение технологических возможностей.

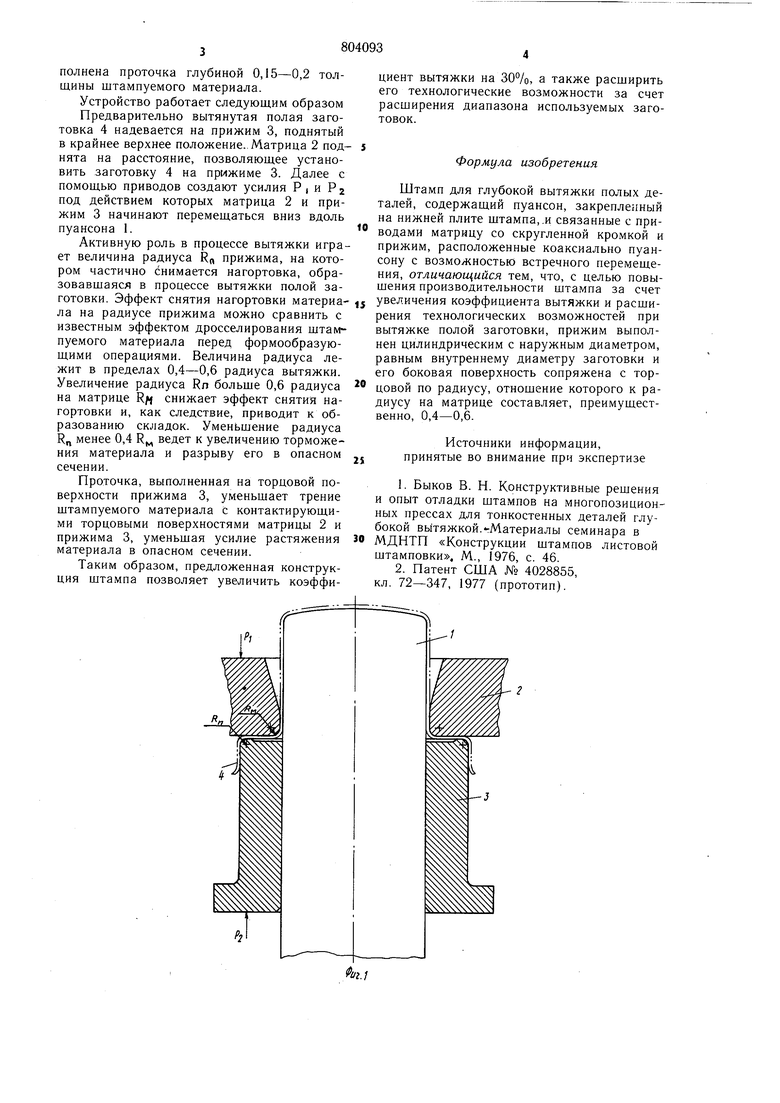

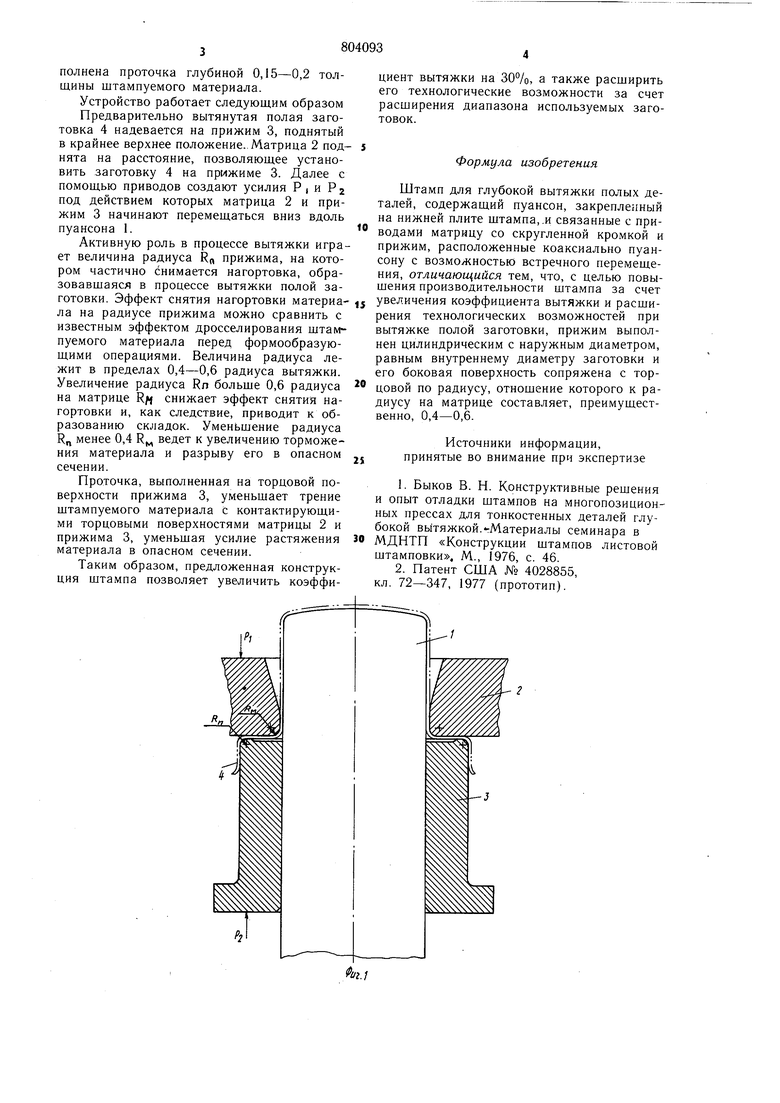

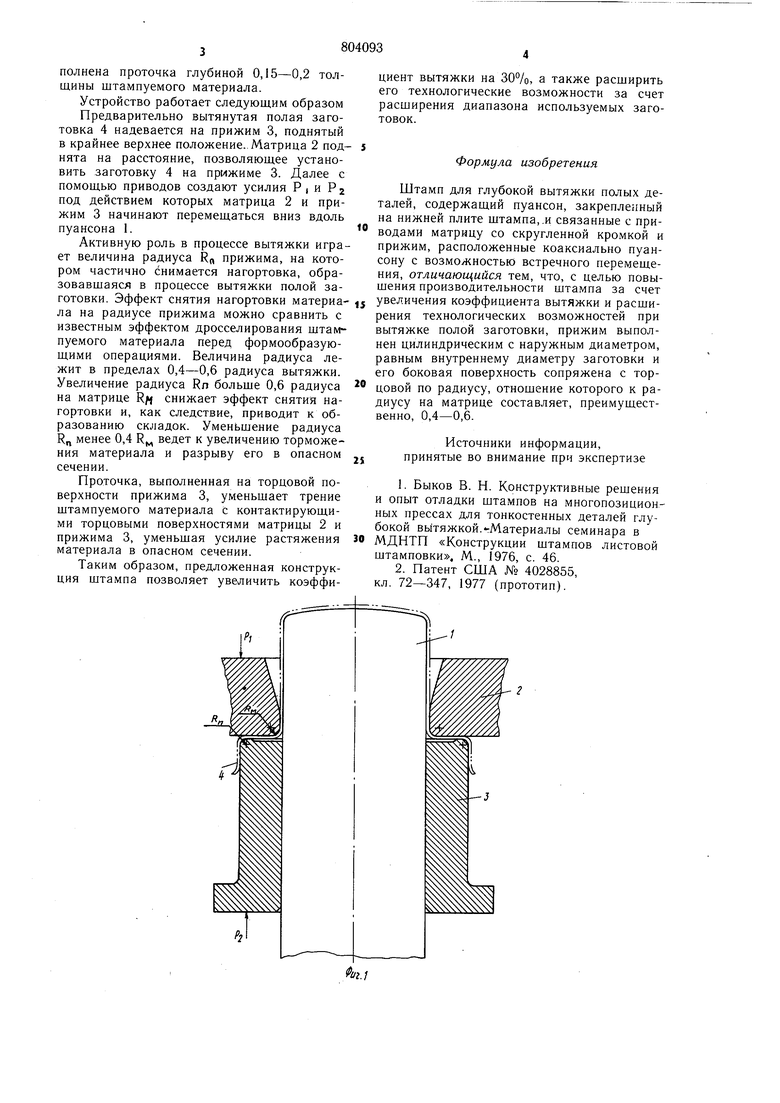

Указанная цель достигается тем, что прижим выполнен цилиндрическим с наружным диаметром, равным внутреннему диаметру заготовки и его боковая поверхность сопряжена с торцовой по радиусу, отношение которого к радиусу на матрице составляет, преимущественно, 0,4-0,6. На фиг. 1 изображена принципиальная схема штампа; на фиг. 2 - наполовину отштампованная деталь.

Штамп содержит пуансон 1, закрепленный на нижней плите (не показана), свя15занные с приводами матрицу 2 со скругленной кромкой и прижим 3, расположенные коаксиально пуансону 1 с возможностью встречного перемещения. Прижим 3 выполнен цилиндрическим с наружным диаметром, равным внутреннему диаметру заготовки 4, и его боковая поверхность сопряжена с торцовой по радиусу, отношение которого к радиусу на матрице составляет 0,4-0,6, а на его торцовой поверхности выполнена проточка глубиной 0,15-0,2 толщины штампуемого материала. Устройство работает следующим образом Предварительно вытянутая полая заготовка 4 надевается на прижим 3, поднятый в крайнее верхнее положение. Матрица 2 поднята на расстояние, позволяющее установить заготовку 4 на прижиме 3. Далее с помощью приводов создают усилия Р| и Pj под действием которых матрица 2 и прижим 3 начинают перемещаться вниз вдоль пуансона 1. Активную роль в процессе вытяжки играет величина радиуса Rn прижима, на котором частично снимается нагортовка, образовавшаяся в процессе вытяжки полой заготовки. Эффект снятия нагортовки материала на радиусе прижима можно сравнить с известным эффектом дросселирования штампуемого материала перед формообразующими операциями. Величина радиуса лежит в пределах 0,4-0,6 радиуса вытяжки. Увеличение радиуса Rn больше 0,6 радиуса на матрице RH снижает эффект снятия нагортовки и, как следствие, приводит к образованию складок. Уменьшение радиуса Rn менее 0,4 R ведет к увеличению торможения материала и разрыву его в опасном сечении. Проточка, выполненная на торцовой поверхности прижима 3, уменьшает трение штампуемого материала с контактирующими торцовыми поверхностями матрицы 2 и прижима 3, уменьшая усилие растяжения материала в опасном сечении. Таким образом, предложенная конструкция штампа позволяет увеличить коэффициент вытяжки на 30%, а также расширить его технологические возможности за счет расширения диапазона используемых заготовок. Формула изобретения Штамп для глубокой вытяжки полых деталей, содержащий пуансон, закрепленный на нижней плите штампа,.и связанные с приводами матрицу со скругленной кромкой и прижим, расположенные коаксиально пуансону с возможностью встречного перемещения, отличающийся тем, что, с целью повышения производительности штампа за счет увеличения коэффициента вытяжки и расширения технологических возможностей при вытяжке полой заготовки, прижим выполнен цилиндрическим с наружным диаметром, равным внутреннему диаметру заготовки и его боковая поверхность сопряжена с торцовой по радиусу, отношение которого к радиусу на матрице составляет, преимущественно, 0,4-0,6. Источники информации, принятые во внимание при экспертизе 1.Быков В. Н. Конструктивные решения и опыт отладки штампов на многопозиционных прессах для тонкостенных деталей глубокой вытяжкой.Материалы семинара в МДНТП «Конструкции штампов листовой штамповки, М., 1976, с. 46. 2.Патент США № 4028855, кл. 72-347, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки полых изделий | 1983 |

|

SU1139537A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU1017411A1 |

| Штамп для вытяжки без прижима коробчатых деталей из прямоугольных заготовок со скругленными углами | 1980 |

|

SU997911A1 |

| Штамп для вытяжки с дифференцированным нагревом | 1989 |

|

SU1673242A1 |

| Штамп для вытяжки деталей коробчатой формы | 1977 |

|

SU662204A1 |

| Штамп для глубокой вытяжки тонкостенных осесимметричных деталей | 1983 |

|

SU1098616A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| Устройство для глубокой вытяжки с торцовым подпором | 1987 |

|

SU1489890A1 |

| Штамп для вытяжки полых деталей | 1990 |

|

SU1764743A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

Авторы

Даты

1981-02-15—Публикация

1979-03-30—Подача