сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| Устройство для вытяжки | 1982 |

|

SU1098615A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU1017411A1 |

| Способ изготовления тонкостенных сферических оболочек | 2022 |

|

RU2791478C1 |

| СПОСОБ НАЛАДКИ И РЕМОНТА ВЫТЯЖНЫХ ШТАМПОВ В МЕЖРЕМОНТНОМ ОБСЛУЖИВАНИИ | 2010 |

|

RU2475323C2 |

| Устройство для глубокой вытяжки | 1989 |

|

SU1733163A1 |

| Штамп для вытяжки полых изделий из листовой заготовки | 1983 |

|

SU1139538A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2491144C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2486025C1 |

Использование: в обработке металлов давлением и направлено на улучшение качества деталей за счет равномерного распределения радиальных растягивающих напряжений по контуру детали. Сущность изобретения: прижимная часть матрицы выполнена в виде радиальных роликов, расположенных равномерно и установленных с возможностью вращения вокруг вертикальной оси штампа. Прижимное кольцо также выполнено в виде радиально расположенных роликов, парных роликам матрицы. Рабочая часть матрицы установлена на сферическом подшипнике, Парные ролики прижима и прижимной части матрицы смонтированы в общем корпусе, установленном с возможностью врагцеТГия в бкруг бей штампа. 2 ил.

Изобретение относится к машиностроению и может быть использовано при обработке металлов давлением, в частности при вытяжке полых деталей.

Целью изобретения является повышение качества получаемых деталей. Для этого в штампе, содержащем пуансон, матрицу, состоящую из прижимной и рабочих частей, а также прижим, выполненный в виде принудительно вращающегося корпуса с радиальными роликами, прижимная часть матрицы выполнена в виде радиальных роликов, установленных попарно с роликами прижима и смонтированных в корпусе прижима, при этом число пар упомянутых роликов не менее двух.

В предлагаемом штампе вращение роликов вокруг вертикальной оси штампа создает растяжение заготовки в радиально КГ направлении и уменьшает деформацию сжатия в тангенциальном Кроме того при вытяжке в обычных штампах давление пуансона передается только на центральную часть заготовки, в результате происходит утонение и обрыв дна. В данном же случае - такой вид брака исключен благодаря тому, что матрица установлена на сферическом подшипнике и усилие пресса посредством роликов перераспределяется равномерно между донной и фланцевой частями заготовки. Таким образом создаются условия глубокой гидродинамической вытяжки, уменьшаются требования к точности (жесткий штамп заменяется автоматически самоустанавливающимся - полусферическим).

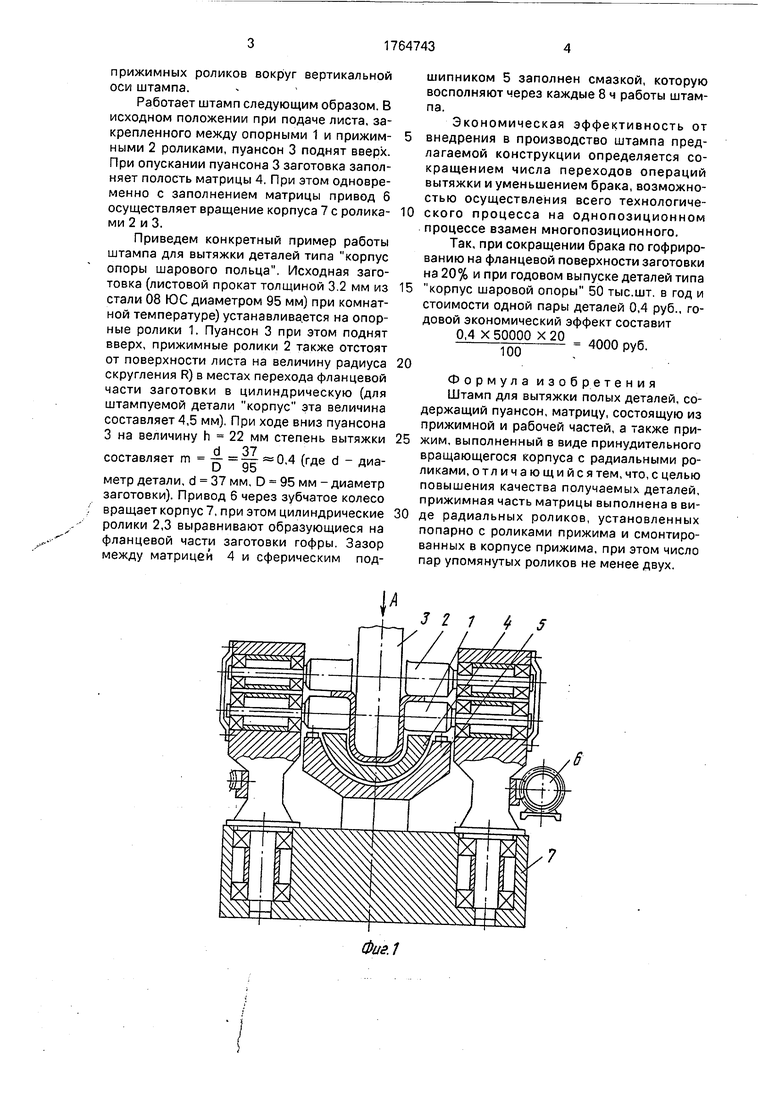

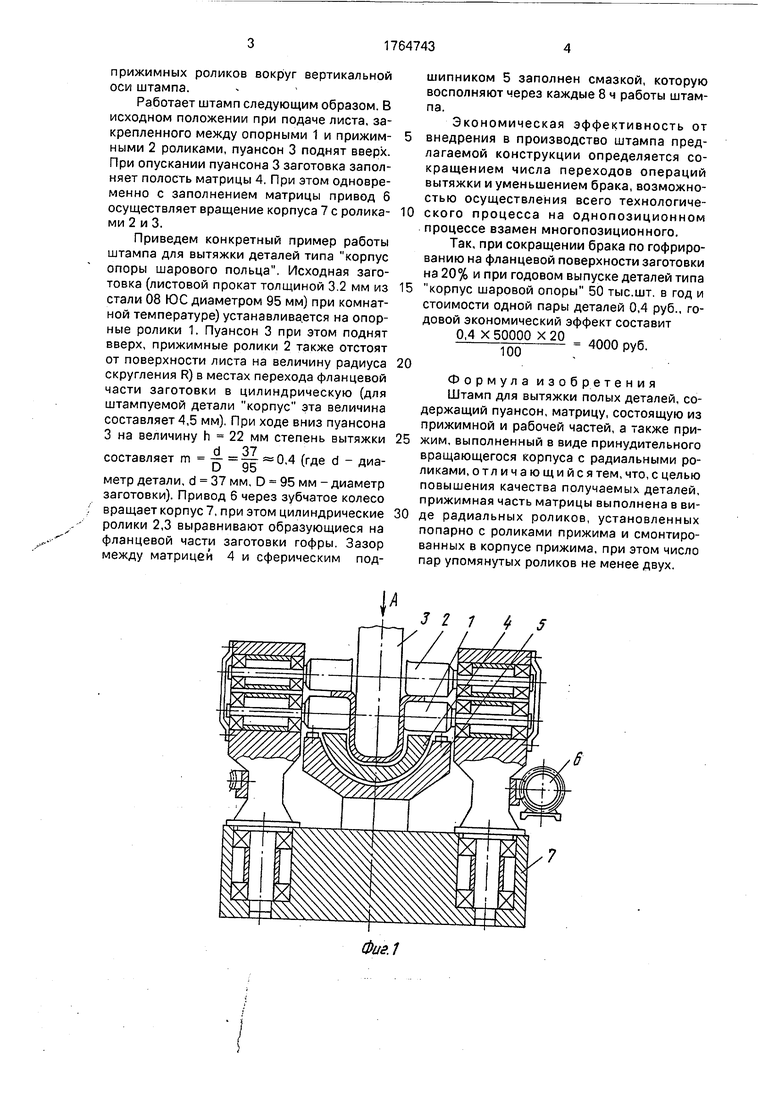

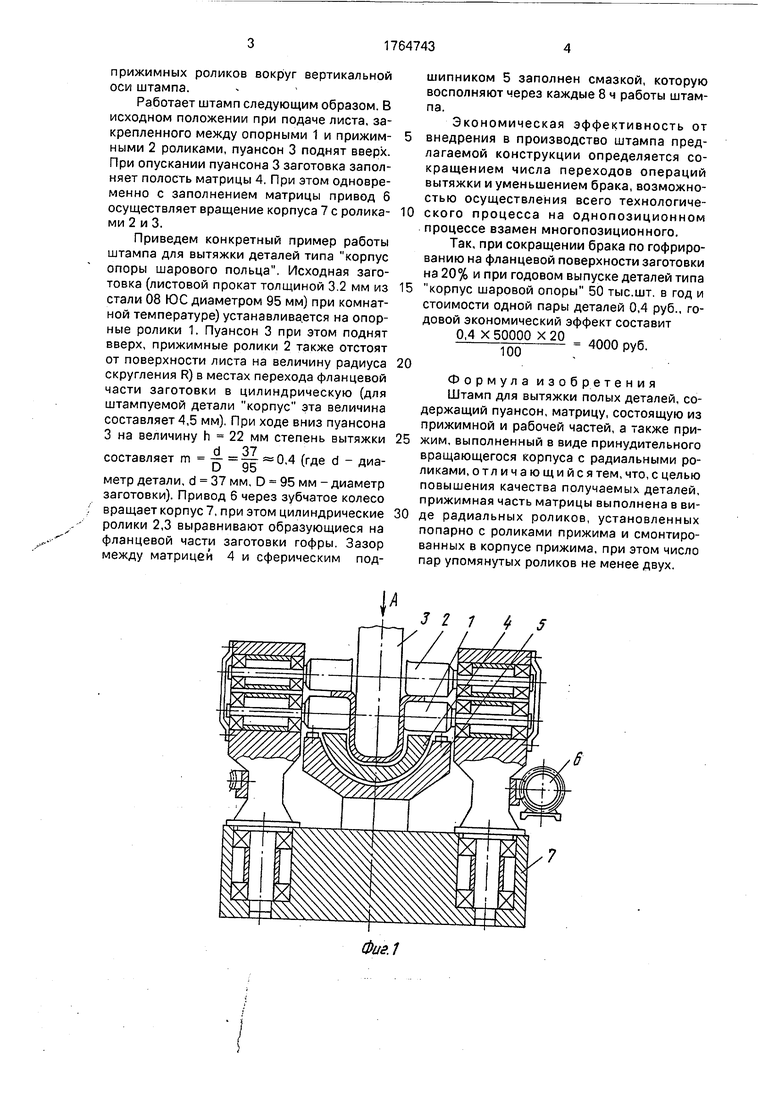

На фиг 1 показан штамп в разрезе вдоль центральной оси; на фиг.2 - вид по А. Штамп содержит опорные ролики 1 и прижимные ролики 2, расположение равномерно и попарно. Пуансон 3 при движении вниз вытя- Тивает заготовку, заполняя при этом полость матрицы 4 установленной на сферическом подшипнике 5 Привод б осуществляет вращение корпуса 7 и опорных и

|О

х| СО

прижимных роликов вокруг вертикальной оси штампа.

Работает штамп следующим образом. В исходном положении при подаче листа, закрепленного между опорными 1 и прижимными 2 роликами, пуансон 3 поднят вверх. При опускании пуансона 3 заготовка заполняет полость матрицы 4. При этом одновременно с заполнением матрицы привод 6 осуществляет вращение корпуса 7 с роликами 2 и 3.

Приведем конкретный пример работы штампа для вытяжки деталей типа корпус опоры шарового польца. Исходная заготовка (листовой прокат толщиной 3.2 мм из стали 08 ЮС диаметром 95 мм) при комнатной температуре) устанавливается на опорные ролики 1. Пуансон 3 при этом поднят вверх, прижимные ролики 2 также отстоят от поверхности листа на величину радиуса скругления R) в местах перехода фланцевой части заготовки в цилиндрическую (для штампуемой детали корпус эта величина составляет 4,5 мм). При ходе вниз пуансона 3 на величину h 22 мм степень вытяжки

составляет m «0,4 (где d - диаметр детали, d 37 мм, D 95 мм - диаметр заготовки). Привод 6 через зубчатое колесо вращает корпус 7, при этом цилиндрические ролики 2,3 выравнивают образующиеся на фланцевой части заготовки гофры. Зазор между матрицей 4 и сферическим подшипником 5 заполнен смазкой, которую восполняют через каждые 8 ч работы штампа.

Экономическая эффективность от

внедрения в производство штампа предлагаемой конструкции определяется сокращением числа переходов операций вытяжки и уменьшением брака, возможностью осуществления всего технологиче- ского процесса на однопозиционном процессе взамен многопозиционного.

Так, при сокращении брака по гофрированию на фланцевой поверхности заготовки на 20% и при годовом выпуске деталей типа корпус шаровой опоры 50 тыс.шт. в год и стоимости одной пары деталей 0,4 руб., годовой экономический эффект составит 0,4 X 50000 X 20

100

Формула изобретения Штамп для вытяжки полых деталей, содержащий пуансон, матрицу, состоящую из прижимной и рабочей частей, а также при- жим, выполненный в виде принудительного вращающегося корпуса с радиальными роликами, отличающийся тем, что, с целью повышения качества получаемых деталей, прижимная часть матрицы выполнена в ви- 0 де радиальных роликов, установленных попарно с роликами прижима и смонтированных в корпусе прижима, при этом число пар упомянутых роликов не менее двух.

4000 руб.

Фиг. 2

| Штамп для вытяжки цилиндрическихиздЕлий | 1979 |

|

SU816618A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-30—Публикация

1990-02-14—Подача