Изобретение относится к обработке металлов давлением и предназначено для изготовления полых изделий из листового металла методом глубокой вытяжки.

Цель изобретения расширение технологических возможностей, увеличение высоты штампуемых изделий, повышение производительности, стойкости штампового инструмента, снижение затрат энергии путем оптимизации температурного режима деформации по контуру вытягиваемого изделия. Это позволит расширить сортамент штампуемых изделий по толщине стенки, сократить парк основного и вспомогательного оборудования, высвободить производственный персонал, снизить капитальные затраты и расход энергоресурсов, уменьшить производственные площади и упростить технологические потоки в цехе, повысить производительность труда.

Поставленная цель достигается тем, что в известном способе глубокой вытяжки полых изделий из листовой заготовки, при котором холодную листовую заготовку размещают в штампе, нагревают ее фланцевую часть и вытягивают с охлаждением в процессе деформирования зоны перехода донной части в стенку и фланцевой части путем контактного теплообмена с инструментом с изменяющейся интенсивностью отбора тепла в радиальном направлении, увеличивающейся от наружного контура фланца к его внутреннему контуру, нагрев в штампе производят неравномерно в радиальном направлении с монотонным увеличением температуры от внутреннего к наружному контуру фланца, а охлаждение фланца с изменяющейся интенсивностью отбора тепла осуществляют на ограниченном от начала вытяжки рабочем ходе инструмента.

Сопоставительный анализ заявляемого решения с прототипом показывает, что отличия предложенного способа от известного состоят в том, что нагрев в штампе производят неравномерно в радиальном направлении с монотонным увеличением температуры от внутреннего контура фланца к наружному, а охлаждение фланца с изменяющейся интенсивностью отбора тепла осуществляют на ограниченном от начала вытяжки рабочем ходе инструмента.

Известны технические решения, в которых при вытяжке для создания неравномерного температурного поля по сечению заготовки применяют неравномерный в радиальном направлении нагрев ее фланцевой части с монотонным увеличением температуры от внутреннего контура фланца к наружному или охлаждение фланцевой части с изменяющейся интенсивностью отбора тепла в радиальном направлении, увеличивающейся от наружной кромки к центру путем контактного теплообмена с инструментом. Однако при указанном неравномерном в радиальном направлении нагреве или охлаждении фланцевой части заготовку либо неравномерно нагревают в специальном приспособлении за пределами рабочей зоны штампового инструмента (края до температуры ковки, опасного сечения до температуры синеломкости материала), либо ее фланец охлаждают с изменяющейся интенсивностью отбора тепла в процессе вытяжки на всем последующем от начала вытяжки рабочем ходе инструмента. При этом в известных технических решениях неравномерное в радиальном направлении температурное поле с монотонным увеличением температуры от внутреннего к наружному контуру фланца получают в заготовке или при ее нагреве перед началом процесса деформирования, или же в процессе деформирования, но на всем последующем от начала вытяжки рабочем ходе инструмента, что не позволяет создать оптимальный температурный режим деформации по контуру вытягиваемого изделия, который достигается в заявляемом техническом решении.

Неравномерный в радиальном направлении нагрев фланцевой части заготовки в штампе с монотонным увеличением температуры от внутреннего контура фланца к наружному и охлаждение фланца с изменяющейся интенсивностью отбора тепла, осуществляемое на ограниченном от начала вытяжки рабочем ходе инструмента, позволяют оптимизировать температурный режим деформации по контуру вытягиваемого изделия, что приводит к существенному уменьшению растягивающих напряжений в опасном сечении, времени нагрева заготовки, снижению температуры контактных поверхностей штампового инструмента. Это обеспечивает достижение положительного эффекта, отраженного в цели изобретения: расширение технологических возможностей, увеличение высоты штампуемых изделий, повышение производительности, стойкости штампового инструмента, снижение энергозатрат.

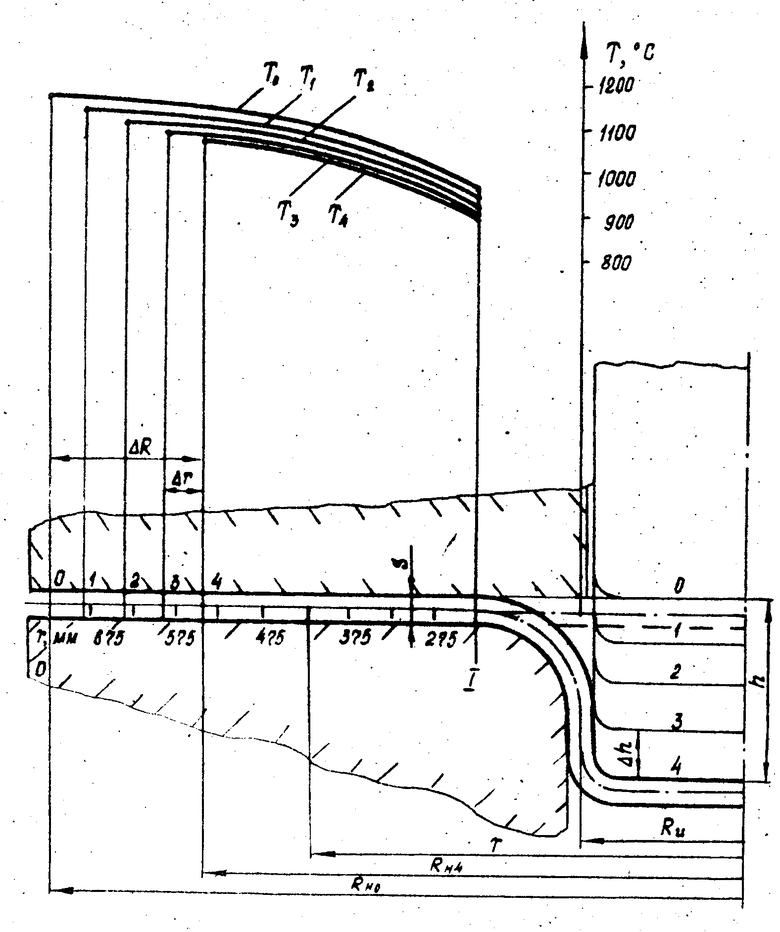

Способ осуществляется следующим образом. Холодную листовую заготовку укладывают в штамп, прижимают прижимом и производят нагрев ее фланцевой части неравномерно в радиальном направлении с монотонным увеличением температуры от внутреннего контура фланца к наружному. В конце нагрева фланец заготовки имеет исходный температурный профиль, показанный на чертеже, кривая Тo начального распределения температуры по радиальному сечению фланцевой части заготовки.

После нагрева фланца производят формообразование заготовки путем воздействия на ее центральную часть усилием деформирования со стороны полого непрерывно охлаждаемого пуансона, который в процессе деформирования осуществляет охлаждение зоны перехода донной части вытягиваемого изделия в его стенку с внутренней стороны.

В процессе деформирования производят охлаждение фланцевой части заготовки путем контактного теплообмена с инструментом с изменяющейся интенсивностью отбора тепла в радиальном направлении, увеличивающейся от наружного контура фланца к его внутреннему контуру, причем охлаждение фланца с изменяющейся интенсивностью отбора тепла осуществляют на ограниченном от начала вытяжки рабочем ходе инструмента h. Величина указанного ограниченного от начала вытяжки рабочего хода инструмента устанавливается в зависимости от относительной толщины заготовки (S/D) 100 и при (S/D) 100 3,0 0,5 составляет h (10- 24) S, где S толщина заготовки; D диаметр исходной заготовки. По мере опускания пуансона в процессе деформирования он последовательно проходит отдельные стадии вытяжки: 0 исходная; 1,2,3 - промежуточные; 4 завершающая интервал, когда рабочий ход пуансона равен h. При этом непрерывно меняется также и геометрия очага деформации: ширина фланца уменьшается на величину Δr (за весь упомянутый период на ΔR, а высота стенки изделия непрерывно увеличивается соответственно на Δh (за весь период на h). За счет охлаждения фланцевой части заготовки с изменяющейся интенсивностью отбора тепла, осуществляемого на ограниченном рабочем ходе пуансона h, фланец имеет при этом промежуточный профиль температур на стадиях 1, 2,3, показанный на чертеже, кривые Т1, Т2, Т3 промежуточного распределения температуры по его радиальному сечению, и окончательный температурный профиль на стадии 4, кривая Т4 окончательного распределения температуры.

П р и м е р. Произведена вытяжка баллонной заготовки из стали 30ХМ, толщина листового металла равна 8 мм, диаметр исходной заготовки 1550 мм, диаметр вытягиваемого изделия 240 мм. Относительная толщина заготовки составляет 8/1550 0,0057, а относительная толщина стенки изделия 8/240=0,037.

Для заданных условий деформации при вытяжке радиус боковой кромки матрицы равен 100 мм, пуансона 70 мм, коэффициент трения может быть принят равным 0,3, температурный интервал вытяжки может быть выбран в пределах Тд 850

1260oC, а при допустимой при этой стали скорости деформации εд= 10-2с-1 нижнее значение напряжения текучести металла во фланце изделия составит 120 Н/мм2, а верхнее (по температуре) 19 Н/мм2.

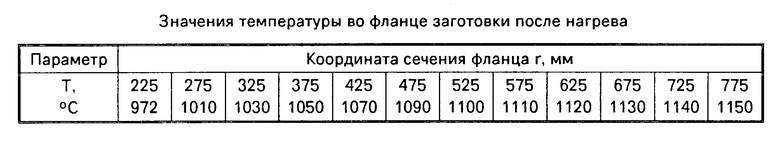

Далее рассчитали исходное температурное поле во фланце после нагрева заготовки в штампе с монотонным увеличением температуры от внутреннего контура фланца (сечение 1) к наружному (сечение О), пользуясь выбранными по заданному интервалу температуры значениями напряжения текучести известными соотношениями, устанавливающими количественную связь между напряжением текучести материала и его температурой.

Результаты расчета исходного температурного профиля фланца представлены в таблице, а также показаны на чертеже, кривая Тo.

При указанной допустимой скорости деформации для выбранных геометрических параметров инструмента скорость деформирования, т.е. перемещения пуансона, составляет 20 мм/c. Тогда период деформирования, соответствующий ограниченному от начала вытяжки рабочему ходу инструмента h, будет равен τ = 200/20 = 10 c.

В этом случае упомянутым последовательным стадиям перемещения пуансона 0,1,2,3,4 (фиг.1) отвечает время деформирования τ = 0;2,5;5;7,5;10 c соответственно.

Получив время деформирования в пределах каждой из указанных отдельных стадий перемещения пуансона, имея теплофизические свойства материала заготовки, инструмента и окалины, геометрические параметры очага деформации на каждой из рассматриваемых стадий, по исходной температурной кривой To далее рассчитали промежуточные температурные кривые Т1, Т2, Т3 и окончательную температурную кривую Т4 во фланцевой части заготовки, использовав известные зависимости теории теплопроводности.

Результаты расчета температурного поля во фланце в процессе деформирования на ограниченном от начала вытяжки рабочем ходе инструмента h представлены на чертеже кривые Т1, Т2, Т3, Т4 распределения температуры по радиальному сечению фланцевой части заготовки.

Созданное с использованием заявляемых приемов поле температур во фланцевой части заготовки обусловило оптимальный температурный режим деформации по контуру вытягиваемого изделия, что позволило получить баллонную заготовку с максимальной высотой 2450 мм, которая в 2,4 раза превышает достигнутую в известном способе высоту изделия, при снижении энергозатрат, повышении производительности, стойкости штампового инструмента, расширении технологических возможностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вытяжки полых изделий из листовой заготовки | 1989 |

|

SU1754280A1 |

| Штамп для вытяжки с дифференцированным нагревом | 1989 |

|

SU1673242A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| Способ испытания листового материала на штампуемость | 1991 |

|

SU1791058A1 |

| Способ вытяжки с нагревом | 1984 |

|

SU1205967A1 |

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| Штамп для вытяжки на прессах двойного действия | 1981 |

|

SU995987A1 |

Использование: относится к обработке металлов давлением и предназначено для изготовления полых изделий из листового металла методом глубокой вытяжки. Позволяет расширить технологические возможности, увеличить высоту штампуемых изделий, повысить производительность, стойкость штампового инструмента, снизить энергозатраты путем оптимизации температурного режима деформации по контуру вытягиваемого изделия. Сущность изобретения: нагрев в штампе производят неравномерно в радиальном направлении с монотонным увеличением температуры от внутреннего к наружному контуру фланца, а охлаждение фланца с изменяющейся интенсивностью отбора тепла осуществляют на ограниченном от начала вытяжки рабочем ходе инструмента. 1 ил.

Способ вытяжки путем размещения листовой заготовки в штампе, нагреве ее фланцевой части, вытяжки с охлаждением в процессе деформирования зоны перехода донной части в стенку и фланцевой части путем контактного теплообмена с инструментом с изменяющейся интенсивностью отбора тепла в радиальном направлении, увеличивающейся от наружного контура фланца к его внутреннему контуру, отличающийся тем, что, с целью расширения технологических возможностей увеличения высоты штампуемых изделий, повышения производительности стойкости штампового инструмента, снижения энергозатрат путем оптимизации температурного режима деформации по контуру вытягиваемого изделия, нагрев в штампе производят неравномерно в радиальном направлении с монотонным увеличением температуры от внутреннего к наружному контуру фланца, а охлаждение фланца с изменяющейся интенсивностью отбора тепла осуществляют на ограниченном от начала вытяжки рабочем ходе инструмента.

| Авторское свидетельство СССР N 1575409, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1996-09-20—Публикация

1989-07-19—Подача