Ш///Ш//Ж77А У//////ШШШ

/

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ | 1990 |

|

RU2018428C1 |

| Способ автоматической дуговой сварки под флюсом с принудительным формированием обратной стороны шва и устройство для его осуществления | 1987 |

|

SU1581548A1 |

| Способ односторонней дуговой автоматической сварки под флюсом и устройство для его осуществления | 1988 |

|

SU1738576A1 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

| ФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ СВАРКИ С ПРИНУДИТЕЛЬНЫМ ФОРМИРОВАНИЕМ КОЛЬЦЕВЫХ ШВОВ | 1990 |

|

SU1815890A1 |

| Способ односторонней дуговой автоматической сварки и устройство для его осуществления | 1990 |

|

SU1837003A1 |

| Способ односторонней дуговой автоматической сварки под флюсом | 1989 |

|

SU1798082A1 |

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1988 |

|

SU1673338A2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СВАРНОГО ШВА | 2010 |

|

RU2425744C1 |

| Устройство для формирования обратной стороны шва при сварке изделий | 1979 |

|

SU872156A1 |

Изобретение относится к устройствам для сварки под флюсом с принудительным формированием обратной стороны шва с использованием стеклотканевой подкладки. Цель изобретения - повышение качества шва при его формировании на стеклотканевой подкладке, поджимаемой ползуном к изделию. Ползун 1 имеет формирующую канавку 2, по поверхности которой выполнены перфорационные каналы по всей ее длине. Каналы соединяют канавку 2 с продольными полостями, соединенными с эжектором 5, смонтированным на ползуне 1. Ползун 1 перемещают вдоль свариваемого шва изделия 8. При этом между ползуном 1 и поверхностью изделия 8 размещают стеклотканевую подкладку 9. При горении дуги подкладка 9 расплавляется, образуя слой жидкого шлака, защищающий металл шва от окисления и регулирующий скорость кристаллизации металла сварочной ванны. Эжектор 5 при подаче воздуха создает разрежение в канавке 2, прижимает к ней подкладку 9 и тем самым придает слою шлака необходимую форму, влияющую на форму обратной стороны шва. Повышение качества шва достигается за счет притягивания подкладки по всей длине канавки 2 к ползуну, хорошей защиты металла шва и придания ему заданной ползуном формы. 4 ил., 1 табл.

Воздух

о,- ч

Изобретение относится к устройствам для сварки под флюсом с принудительным формированием обратной стороны шва с использованием стеклотканевой подкладки.

Цель изобретения - повышение качества шва при его формировании на стеклотканевой подкладке, поджимаемой ползуном к изделию.

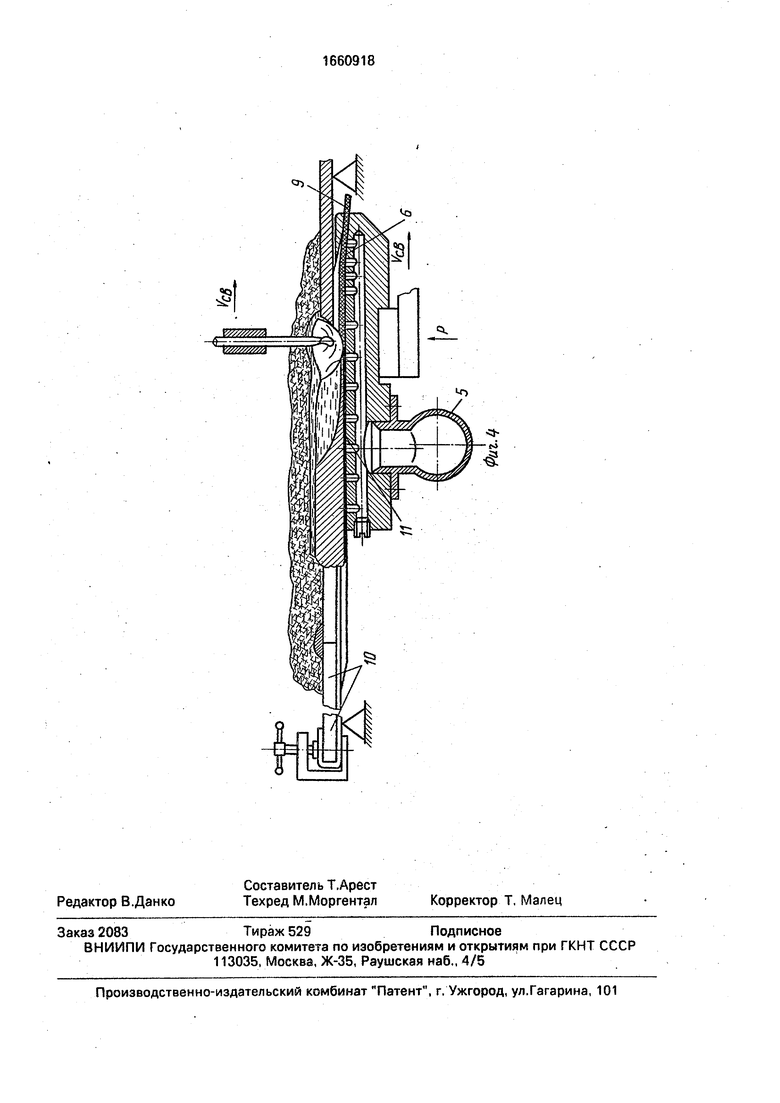

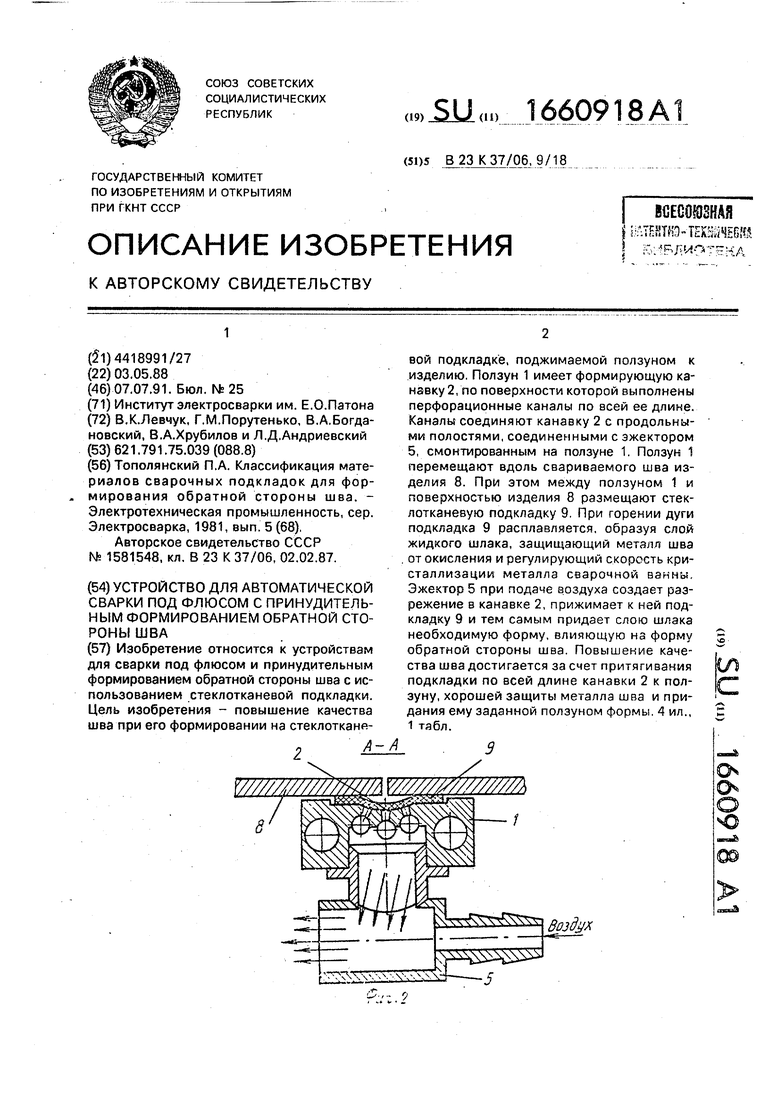

На фиг, 1 представлено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг, 3 - аид Б на фиг. 1; на фиг. 4 - схе.ма процесса сварки под флюсом с использованием стеклотканевой подкладки.

Устройство содержит ползун 1 с формирующей канавкой 2, по поверхности которой выполнены продольно размещенные перфорационные каналы 3, соединяющие канавку 2 с продольными полостями 4, выполненными в ползуне 1 под формирующей канавкой 2 по всей ее длине. На обратной размещению канавки 2 стороне ползуна установлен эжектор 5, соединенный с полостями 4. Головная часть ползуна 1 выполнена со скосом 6 и боковыми буртами 7, Между поверхностью изделия 8 и ползуна 1 установлена стеклотканевая подкладка 9, конец которой закреплен на выводной планке 1, струбциной. Подкладка 9 при сварке плавится, образуя прослойку жидкого шлака 11, защищающую обратную сторону шва от воздействия воздуха и тормозящую чрезмерно быструю кристаллизацию металла сварочной ванны, создавая благоприятные условия для стабильного формирования обратной стороны шва.

Устройство работает следующим образом.

Перед сваркой, в режиме наладки оборудования, стеклоленту 9 пропускают между свариваемыми листами 8 и ползуном 1, а конец ее закрепляют на выводной планке 10 струбциной. После включения подачи воздуха в эжектор 5 разрежение, создаваемое в вакуумном патрубке эжектора, через полости 4 и каналы 3 передается в формирующую канавку 2 к нижней поверхности стеклотканевой подкладки 9, которая укладывается в формирующей канавке 2, точно копируя ее форму, и при поджатии ползуна 1 к свариваемому стыку края подкладки 9 плотно прижимаются к листам 8, а формирующая канавка 2 ползуна 1 располагается прямо напротив стыка, создавая условия для заполнения свободного пространства расплавленным металлом сварочной ванны. Во время сварки и перемещений ползуна 1 автоматическая укладка подкладки 9 происходит следующим образом.

Первоначально подкладка 9 поступает на наклонную поверхность скоса 6 ползуна

1 с направляющими буртами 7. На протяжении всего этого участка подкладка 9 находится в неподжатом к свариваемым листам

8состоянии. За счет создания резрежения через каналы 3 на скосе 6 участка подкладка

9притягивается к поверхности формирующей канавки 2 головной части ползуна 1, копируя ее форму.

В таком состоянии подкладка 9 удержи0 вается и постепенно, по мере перемещения ползуна 1, подается и поджимается ползуном под стык, сохраняя первоначальную принятую в головной части ползуна 1 форму под действием разрежения и каналах

5 3 формирующей канавки 2.

Разрежение в канавке 2 способствует удержанию на ней тугоплавкого кислого шлака (SiCte) и уменьшает засорение швов силикатными включениями.

0 Диаметр и количество каналов 3 в формирующей канавке 2 подбирают опытным путем в зависимости от физических свойств подкладки 9 (эластичности, температуры плавления, вязкости образующегося при ее

5 плавлении шлака), влияющих на качественную ее укладку на ползуне 1 и исключающих прорыв шлаковой прослойки под жидкой сварочной ванной. Разрежение эжектора 5 регулирует и контролируют подачей воздуха

0 в эжектор 5 через газовый редуктор. Сварку металла различной толщины производят на стеклотканевой подкладке постоянной топщины, при этом количество шлака на ползуне 1 и размер обратного валика оп5 ределяют размером формирующей канавки 2 ползуна 1,

Режимы односторонней автоматической сварки под флюсом на движущемся ползуне и стеклотканевой подкладке, укла0 дываемой на формирующую поверхность ползуна с помощью вакууума представлены в таблице.

Использование устройства при односторонней автоматической сварке на движущем5 ся ползуне и стеклотканевой подкладке позволяет качественно улучшить формирование обратной стороны шва.

Формула изобретения Устройство для автоматической сварки

0 под флюсом с принудительным формированием обратной стороны шва, содержащее связанный со сварочной головкой формирующий ползун с продольной формирующей канавкой и эжектор, установленный с об5 ратной стороны ползуна и соединенный с формирующей канавкой посредством перфорационных каналов, отличающееся тем, что, с целью повышения качества шва при его формировании на стеклотканевой подкладке, поджимаемой ползуном к изделию, ползун выполнен с продольными полостями, расположенными под формирующей канавкой по всей ее длине и соединенными с эжектором, а перфорационные каналы выПримечание: Сварка выполнялась при зазоре в стыке ()мм, на стеклотканевой подкладке БТ-1 толщиной 1,2 мм с разрежением в перфорационных каналах формирующей канавки ползуна 0,098 МПа и диаметром каналов 3,0 мм.

Вид 5

0иъ.З

полнены по всей длине формирующей канавки и соединены с продольными полостями, при этом головная часть ползуна выполнена со скосом и боковыми буртами.

Риг.1

6 3

J

0}

kj

| Тополянский П.А | |||

| Классификация материалов сварочных подкладок для формирования обратной стороны шва | |||

| - Электротехническая промышленность, сер | |||

| Электросварка, 1981, вып | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-07-07—Публикация

1988-05-03—Подача