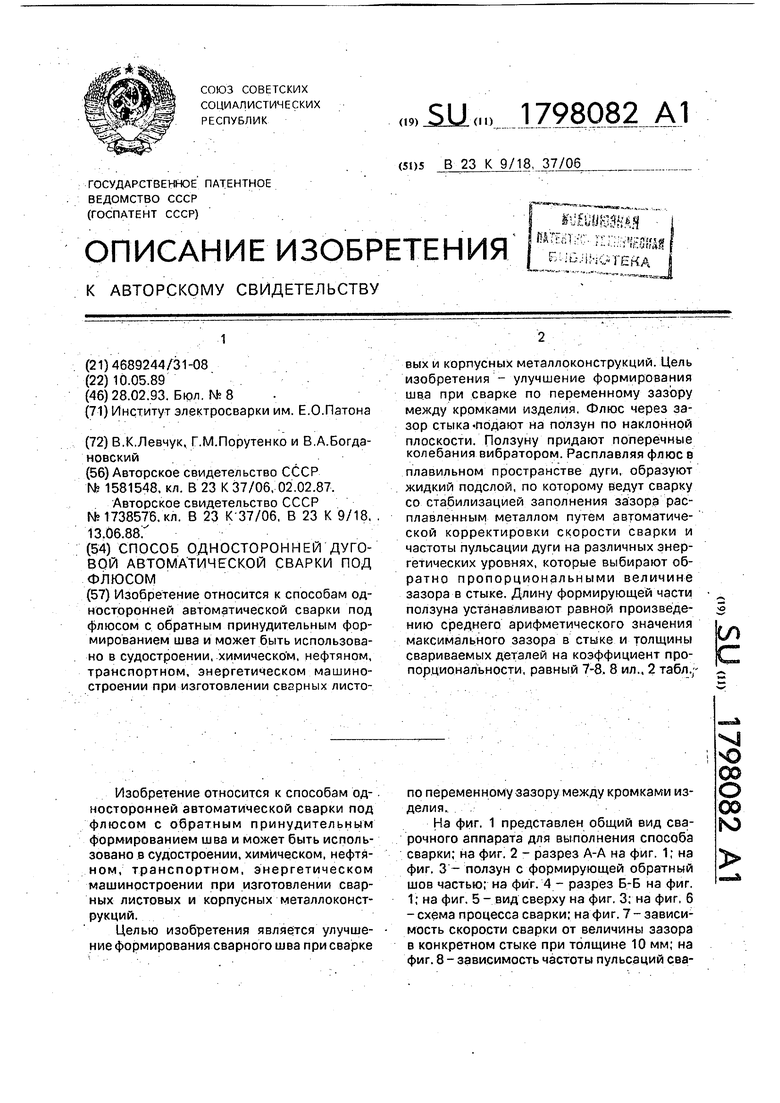

Изобретение относится к способам од-. посторонней автоматической сварки под флюсом с обратным принудительным формированием шва и может быть использовано в судостроении, химическом, нефтяном, транспортном, энергетическом машиностроении при изготовлении сварных листовых и корпусных металлоконструкций.

Целью изобретения является улучшение формирования сварного шва при сварке

по переменному зазору между кромками изделия, ..:

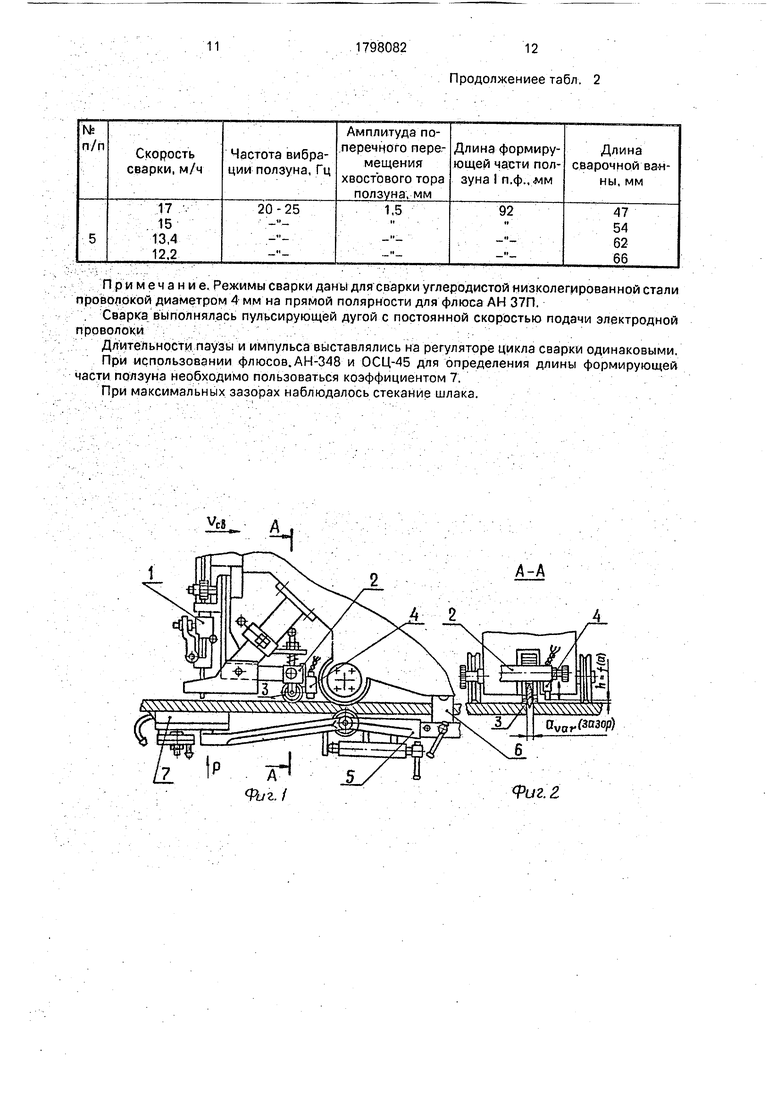

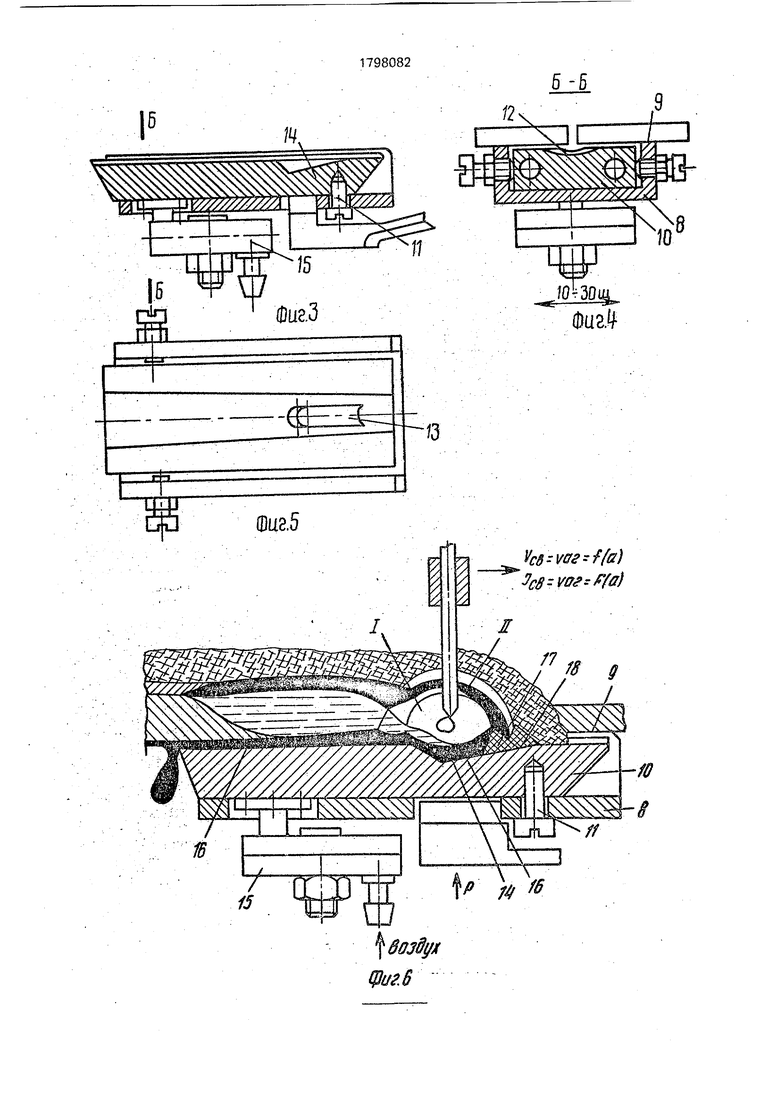

На фиг. 1 представлен общий вид сварочного аппарата для выполнения способа сварки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - ползун с формирующей обратный шов частью; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5- вид сверху на фиг. 3; на фиг, 6 - схема процесса сварки; на фиг. 7 - зависимость скорости сварки от величины зазора в конкретном стыке при толщине 10 мм; на фиг. 8 - зависимость частоты пульсаций рваю

00

о

00

го

рОч.ногоТокаот величины зазора конкретного свариваемого стыка при толщине 10 мм.

Способ осуществляют следующим образом. ...

Сварочный аппарат с мундштуком 1, механическим копиром 2, подпружиненным роликом 3, соединенным с датчиком 4, подвеской 5, связанной с ножом б и формирующим устройством 7, состоящим из корпуса 8, поверхностей 9 и ползуна 10, устанавливают на свариваемый стык, засыпают флюс на поверхность изделия и возбуждают дугу. Флюс через зазор между свариваемыми листами подают на ползун 10, шарнирно соединенный с корпусом 8 шарниром 11, в канавку 12 с углублением 13 по наклонной поверхности 14, а ползуну 10 придают поперечные колебания с помощью соединенного с ним вибратора 15 относительно шарнира 11, Расплавляя флюс в плавильном пространстве сварочной дуги, подпитывают расплавленным шлаком защитную шлаковую прослойку между дугой и ползуном 10 и заполняют формирующую канавку 12 поме- рё Накопления и вытеснения шлака дугой из .Накопителя .. Сварку при этом ведут по увеличенному подслою 16 со стабилизацией за- пЬлнения зазора расплавленным металлом и глубины проплавления кромок путем автоматической корректировки скорости сварки . и использования пульсирующей дуги с дву- мя энергетическими уровнями,.

Характерным для процесса односторонней сварки на движущемся ползуне является зашлакование формирующей канавки со стороны головной части ползуна с образованием шлакового козырька 17, препятствующего поступлению фл юса на ползун, а при сварке по увеличенному шлаковому подслою и в накопитель. Активизацию подачи флюса в плавильное пространство дуги и на ползун, транспортировку шлака и расплавленного металла от дуги в формирующую часть ползуна, формирование обратного валика в зоне кристаллизации достигают за счет регулирования вибрации ползуна (частоты и амплитуды) и пульсирующего режима сварки. Шлаковый козырек 17, образующийся при горении дуги с низким энергетическим уровнем с; .плавильным пространством I и скапливающийся на его границе, переплавляется при переходе дуги не более высокий энергетический уровень с плавильным пространством II, осуществляя полное проплавление кромок стыкуемых листов без повреждения формирующего устройства при кратковременном импульсе (0.3-1,0) с и обеспечивая периодическое восстановление процесса подачи флюса и

шлака на ползун 1.0 при переходе на дугу низкого энергетического уровня.

Поступление .шлака в формирующую часть ползуна 10 приобретает периодический характер, улучшающий формирование одностороннего шва. ,

Шлаковый козырек 18, образующийся при горении, дуги с высоким энергетическим уровнем, в дальнейшем процессе сварки

влияния на формирование шва не оказывает. Одновременно применение пульсирующей дуги при односторонней сварке по переменному зазору в стыке позволяет стабилизировать проплавление кромок и формирование обратного валика шва. .... Размеры.накопителя выбраны таким образом, что плавильное пространство I дежурной дуги перекрывает наклонную площадку 14 примерно на половину ее дяины. Частота, длительность и амплитуда импульсов дежурной и основной дуг зависит от величины зазора в стыке и толщины свари-. ваемых листов и подбирается опытным путем. Канавка с цилиндрической

поверхностью и линейно увеличивающимися от начала к концу ползуна размерами способствует перемещению расплава в формирующую хвостовую часть ползуна и сосредоточению его по оси формирующей

канавки, свободному прохождению ползуна вдоль формируемого обратного валика без образования задиров, отжимания ползуна 10 от свариваемых листов и получению оптимальной геометрии обратной стороны

шва. Зазор между нижней плоскостью свариваемых листов, и верхней поверхностью ползуна 10, создаваемый выступающими опорными поверхностями 9 корпуса 8. обеспечивает возможность поперечных перемещений ползуна под воздействием вибратора 15 и снижает вероятность образования подрезов от вытесняемого на периферию канавки 12 и быстро затвердевающего по краям обратного валика шва шлака. При этом скорость сварки и частота пульсации дуги должны быть обратно пропорциональными величине зазора в стыке. Изменение скорости сварки и частоты пульсации дуги обратно пропорционально величине зазора обеспечивает заполнение разделки электродным металлом, значительно стабилизирует тепловло- жение в основной металл, проплавление стыкуемых кромок (ширину обратного вали«а шва) и формирование одностороннего шва.

Система регулирования шлакообразования на ползуне при больших зазорах реализуется следующим образом.

С увеличением зазора в стыке длина сварочной ванны линейно увеличивается. Экспериментально установлено, что длины сварочных ванн при сварке по переменному зазору с корректируемой скоростью не превышают значений, определяемых выражением

|в 5+1 X (7-8)

Представленное выражение определяет условие предотвращения стекания сварочной ванны с заднего торца ползуна при равенстве длины формирующей части и длины ванны 1В 1пф. При условии оптимального формирования шва по всей длине зазора

п.ф.

S + Этах

X (7 - 8) -,

где 1Пф- Длина формирующей части ползуна (расстояние от центра проекции пятна дуги на поверхность формирующего ползуна до его заднего торцевого среза);

Этах - максимал ьно допустимый зазор в стыке.

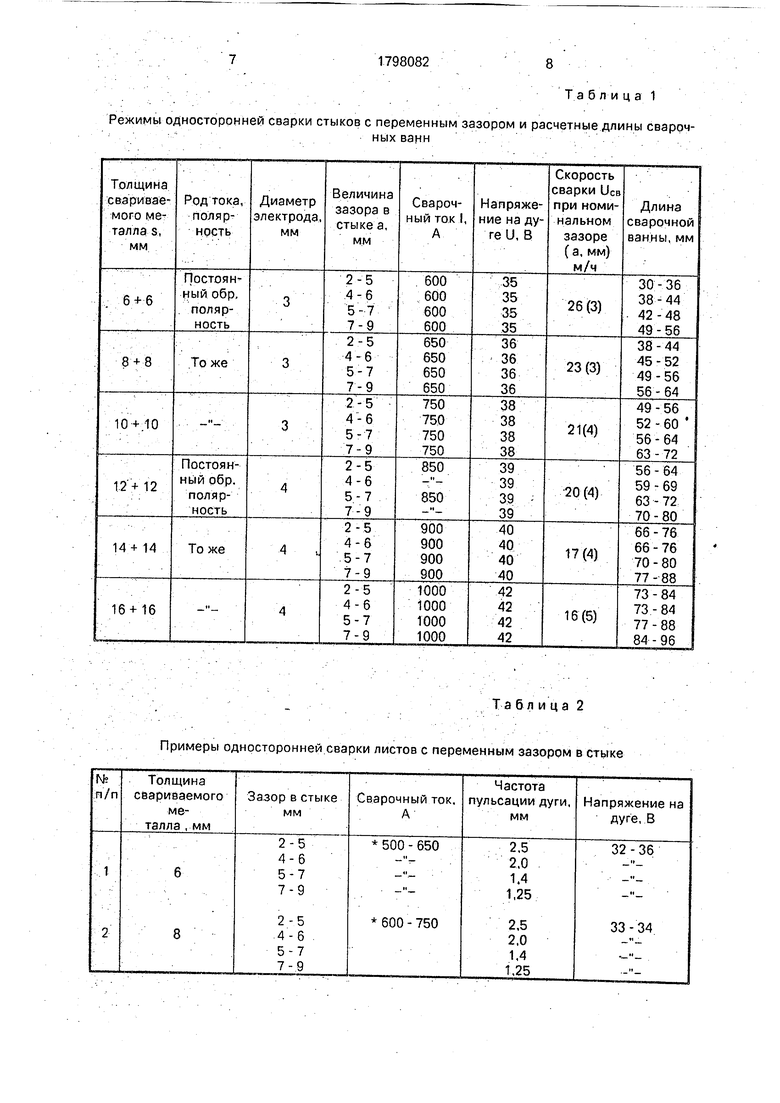

Втабл.1 приведены режимы сварки стационарной дугой стыковых соединений с увеличенным допуском по сборочно-сварочному зазору (от 2 до 9 мм) и длины свароч- ных ванн, рассчитанных по представленным зависимостям.

Расчетные значения длин сварочных ванн несколько превышали фактические величины вследствие выбора коэффициентов, равных 7-8, с некоторым запасом для гарантированного предотвращения протекания ванны с ползуна 10,

Кристаллизующаяся снизу хвостовая часть ванны при удалении из-под нее излишков шлака под действием гидростатического давления своей верхней жидкой части и вибрации оседает на формирующую,поверхность ползуна 10. Необходимое для защиты остывающего обратного валика от кислорода воздуха количество шлака удерживается на его поверхности силами адге- зии и поверхностного натяжения.

Благодаря применению вибрации зона температурной сепарации металла и шлака получается достаточно широкой, что при соблюдении технологической дисциплины при сварке исключает провалы сварочной

ванны и вытекание металла с ползуна на. больших зазорах.

При сварке по малым и средним зазорам в стыке формирование обратной стороны шва происходит в средней части формирующей канавки с помощью вибрации..

Размеры обратного валика на больших зазорах отличаются несколько большей шириной, т.к. формирование происходит в бо- лее широкой части канавки ползуна, однако не выходят из существующих допусков.

Примеры выполнения односторонней сварки листов с переменным зазором в сты. ке представлены на фиг. 5 и в табл. 2,

Использование способа позволяет повысить качество односторонних сварных со- единений, расширить диапазон применяемых сварочных флюсов с переходом к более высокоосновным, пов.ышаю- щим эхсллуатационные характеристики сварных соединений, но обладающих худшими, по сравнению с применяемыми кислыми флюсами, формирующими

свойствами. :

Формула изобретения

Способ односторонней дугбвой автоматйчёской сварки под флюсом стыков листов с принудительным формированием обратной стороны шва на движущемся совместно со сварочной головкой ползуна с формирующей канавкой, при котором заполнение

формирующей канавки флюсом осуществляют в процессе сварки через зазор в саариваемых кромках, . .на участке

непосредственно под дугой создают избыток флюса, а сварку выполняют пульсирующей дугой на двух энергетических уровнях, соответствующих токам дежурной и основной дуг, с одновременной поперечной вибрацией ползуна в плоскости его перемещения,отличающийся тем,что,

с целью улучшения формирования сварного шва при сварке по переменному зазору между кромками изделия, скорость сварки и частоту пульсации дуги выбирают обрат но-пропорциональными величине зазора

между кромками, а длину формирующей части ползуна выбирают равной произведению среднего арифметического величины максимального зазора между кромками и толщины свариваемых деталей на коэффициент пропорциональности, равный 7-8.

Та блица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ односторонней дуговой автоматической сварки и устройство для его осуществления | 1990 |

|

SU1837003A1 |

| Способ односторонней дуговой автоматической сварки под флюсом и устройство для его осуществления | 1988 |

|

SU1738576A1 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ | 1990 |

|

RU2018428C1 |

| Способ автоматической дуговой сварки под флюсом с принудительным формированием обратной стороны шва и устройство для его осуществления | 1987 |

|

SU1581548A1 |

| ФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ СВАРКИ С ПРИНУДИТЕЛЬНЫМ ФОРМИРОВАНИЕМ КОЛЬЦЕВЫХ ШВОВ | 1990 |

|

SU1815890A1 |

| Устройство для автоматической сварки под флюсом с принудительным формированием обратной стороны шва | 1988 |

|

SU1660918A1 |

| СПОСОБ АДАПТИВНОЙ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ | 2008 |

|

RU2410216C2 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1988 |

|

SU1673338A2 |

Изобретение относится к способам односторонней автоматической сварки под флюсом с обратным принудительным формированием шва и может быть использовано в судостроении, химическо м, нефтяном, транспортном, энергетическом машиностроении при изготовлении сварных листовых и корпусных металлоконструкций. Цель изобретения - улучшение формирования шва при сварке по переменному зазору между кромками изделия. Флюс через зазор стыка-подают на ползун по наклонной плоскости. Ползуну придают поперечные колебания вибратором. Расплавляя флюс в плавильном пространстве дуги, образуют жидкий подслой, по которому ведут сварку со стабилизацией заполнения зазора расплавленным металлом путем автоматической корректировки скорости сварки и частоты пульсации дуги на различных энергетических уровнях, которые выбирают обратно пропорциональными величине зазора в стыке. Длину формирующей части ползуна устанавливают равной произведению среднего арифметического значения максимального зазора в стыке и толщины свариваемых деталей на коэффициент пропорциональности, равный 7-8. 8 ил... 2 табл.; ел

Режимы односторонней сварки стыков с переменным зазором и расчетные длины сварочных ванн... .

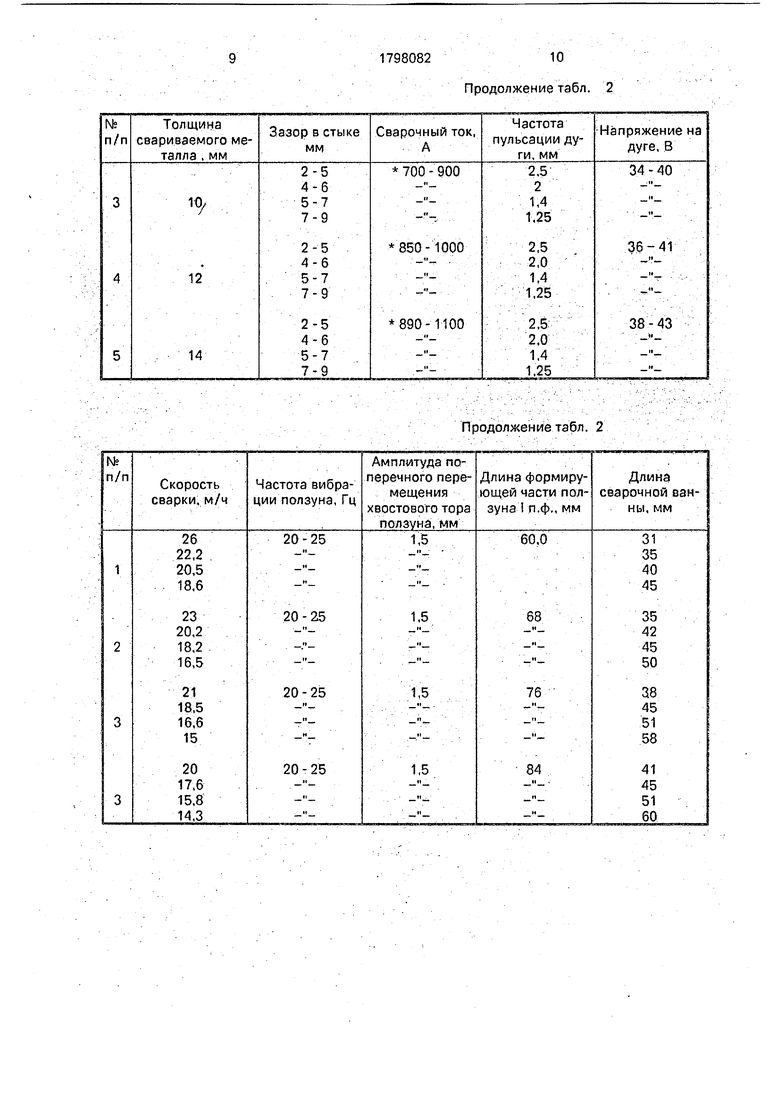

Примеры односторонней сварки листов с переменным зазором в стыке

Таблица 2

Продолжение табл. 2

Продолжение табл. 2

При м е ч а н и е. Режимы сварки даны для сварки углеродистой низколегированной стали проволокой диаметром 4 мм на прямой полярности для флюса АН 37П.

Сварка выполнялась пульсирующей дугой с постоянной скоростью подачи электродной

ПРОВОЛОКИ....: :..

Длительности паузы и импульса выставлялись на регуляторе цикла сварки одинаковыми. При использовании флюсов.АН-348 и ОСЦ-45 для определения длины формирующей

части ползуна необходимо пользоваться коэффициентом 7. При максимальных зазорах наблюдалось стекание шлака.

Продолжениее табл. 2

Фиг. 8

| Способ автоматической дуговой сварки под флюсом с принудительным формированием обратной стороны шва и устройство для его осуществления | 1987 |

|

SU1581548A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ односторонней дуговой автоматической сварки под флюсом и устройство для его осуществления | 1988 |

|

SU1738576A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1993-02-28—Публикация

1989-05-10—Подача