Изобретения относятся к технологии и инструменту для производства проволоки посредством волочения.

Известен способ волочения проволоки, включающий пропуск заготовки через напорные и рабочую волоки с последовательно уменьшающимися диаметрами каналов фильер (см., например, [1]).

Недостатком известного способа является отсутствие обоснованной регламентации толщины слоя технологической смазки в напорных волоках. Известно, что создаваемое напорной волокой гидродинамическое давление пропорционально длине напорной фильеры и обратно пропорционально квадрату величины зазора между заготовкой и цилиндрическим участком канала напорной фильеры [С.А.Кузнецов, Э.А.Гарбер, М.Я.Бровман, А.И.Виноградов. Моделирование течения идеально вязкой смазки в напорных зазорах волочильного инструмента // Сб.трудов Международной конференции "Информационные технологии в производственных, социальных и экономических процессах", Череповец, Изд-во ЧГУ, 1999 г., с. 101-103] . При этом гидродинамический режим смазки весьма чувствителен к изменению этого зазора ввиду износа фильеры, возникающего из-за неустранимых несносности и кривизны входящей заготовки. Для существенного уменьшения влияния износа фильеры приходится увеличивать расчетную величину зазора, а следовательно, и длину напорной волоки. Изготовление же напорных волок большой длины из твердого износостойкого материала, с точными размерами канала фильеры является сложной технологической задачей, требует дополнительных затрат, не говоря уже об общем увеличении длины всего сборного инструмента.

Известна также сборная волока для волочения проволоки, содержащая последовательно установленные, по меньшей мере, одну напорную и рабочую фильеры, запрессованные в пазах неразрезных оправок, и размещенные между волоками уплотнительные кольца (см., например, [2]). Конструкция устройства подразумевает наличие корпусного элемента, удерживающего напорную волоку в контакте с рабочей через уплотнительное кольцо. Устройство компонуется из стандартных одинарных волок независимо от способа запрессовки твердосплавных фильер в оправки, что расширяет возможности изготовления. Кольцо, раздуваясь под действием давления смазки, прижимается к наружной поверхности паза и герметично запирает смазку в зоне нагнетания.

Недостатком известной сборной волоки является недостаточная надежность герметизации уплотнения между волоками.

Во-первых, для раздувания стального кольца и его герметизации в пазах волок необходимо существенное давление, действующее изнутри. Но в начале процесса волочения никакого давления нет, и при его постепенном увеличении раздувания колец, а значит, и герметизации, не происходит, что может привести к тому, что утечка смазки не позволит давлению увеличиться до значений, обеспечивающих герметизацию.

Во-вторых, в известной сборной волоке диаметр уплотнительного кольца велик, он, по крайней мере, превышает наружный диаметр фильеры, а это также предопределяет возрастание утечек смазки, особенно в начале процесса волочения, в том числе вследствие неизбежно имеющейся шероховатости краев уплотнительных колец и внутренней поверхности кольцевых пазов. Если при этом применяется горячая запрессовка фильер в оправки, то после нескольких циклов обработки, из-за образования окалины, шероховатость кольцевых пазов возрастет, что также приведет к возрастанию утечек.

Другим недостатком является большой объем герметичной полости между волоками, что определяет большую длительность начального периода волочения, при котором эта полость только заполняется смазкой и давление перед рабочей волокой не возрастает, что вызывает в этот период ускоренный износ рабочей волоки в отсутствие гидродинамического режима смазки.

Задачей изобретений является снижение усилия волочения и повышение стойкости рабочих фильер за счет повышения гидродинамического давления смазки непосредственно в зоне деформации, а также упрощение изготовления и сборки.

Указанная задача решается тем, что в способе волочения проволоки, включающем пропуск заготовки через напорные и рабочую волоки с последовательно уменьшающимися диаметрами каналов фильер, согласно первому изобретению, волочение ведут при последовательно уменьшающихся зазорах между поверхностью заготовки и цилиндрическим участком канала каждой следующей напорной фильеры, при этом зазор в последней напорной фильере в 1,4-1,6 раза превышает толщину смазочного слоя в рабочей фильере.

Задача решается также тем, что в сборной волоке для волочения проволоки, содержащей последовательно установленные, по меньшей мере, одну напорную и рабочую фильеры, запрессованные в пазах неразрезных оправок, и размещенные между волоками уплотнительные кольца, согласно второму изобретению каждое уплотнительное кольцо размещено в свободной части тех же пазов оправок, в которых запрессованы фильеры, и выполнено из эластичного материала, с пазом с внутренней стороны кольца.

Сущность первого изобретения (способ) заключается в следующем. Известно [Колмогоров В. Л. , Орлов С.И., Селищев К.П. Волочение в режиме жидкостного трения, М., Металлургия, 1967, с. 10-16], что основным назначением напорной волоки является повышение гидродинамического давления смазки непосредственно в зоне деформации. Условие для последовательности величин напорных гидродинамических зазоров δ1>δ2>...>δn-1>δn, выражает то требование, что каждый предыдущий зазор, помимо обеспечения своей доли общего напора, должен снабжать последующий зазор смазкой в достаточном количестве, иначе этот последующий зазор не обеспечит свою долю повышения давления. Кроме того, если применяется сухая смазка, например, на основе технических мыл, то, по мере последовательного прохождения ее через зазоры, она уплотняется, и свойства ее приближаются к свойствам вязкой жидкости, а в предыдущих зазорах, где ее свойства ближе к сыпучему материалу, захват смазки затруднен вследствие ее меньшей плотности и вязкости, поэтому предыдущие зазоры следует выполнять большими для облегчения захвата смазки и снабжения ею в достаточных количествах (с учетом уплотнения) последующих зазоров.

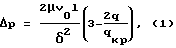

Условие, согласно которому последняя напорная фильера образует с заготовкой зазор δn, в 1,4-1,6 раза превышающий толщину смазочного слоя в рабочей фильере, объясняется требованием наиболее эффективного возрастания создаваемого напора, что связано с необходимостью использования наименьшего количества напорных волок для создания необходимого давления. Известно [С.А. Кузнецов, Э.А.Гарбер, М.Я.Бровман, А.И.Виноградов. Моделирование течения идеально вязкой смазки в напорных зазорах волочильного инструмента // Сб.трудов Международной конференции "Информационные технологии в производственных, социальных и экономических процессах", Череповец, Изд-во ЧГУ, 1999 г., с. 101-103] , что создаваемое напорным зазором длиной l и толщиной δ давление выразится формулой

где μ - эффективная вязкость смазки, если представить ее как линейно-вязкую жидкость; v0 - скорость движения заготовки; q - расход смазки через рабочую фильеру, определяемый всей системой фильер, а главным образом, условиями в рабочей фильере; qкр - характерный критический расход для данного зазора толщиной δ, при котором вязкие напряжения на неподвижной стенке зазора нулевые, определяемый выражением

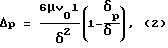

Если с высокой степенью достоверности принять, что давление в смазочном слое рабочей фильеры далее по длине значительно не изменяется, то скорости смазки изменяются линейно по толщине этого слоя от 0 на поверхности фильеры до v0 на поверхности заготовки (условие "прилипания"), то расход смазки через рабочую фильеру определится [там же]:

где δp - толщина слоя смазки в рабочей фильере, которая определяет режим и коэффициент трения при волочении.

Подставив эти выражения в (1), получим формулу

в которой давление, создаваемое зазором толщиной δ, выражено через толщину смазочного слоя в рабочей фильере δp.

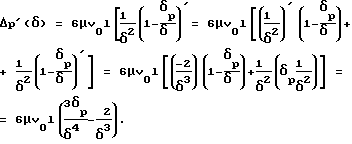

Если далее взять производную создаваемого давления по толщине зазора δ, то получим:

Приравняв производную к нулю, получим значение толщины зазора в последней напорной волоке

при которой повышение давления по заданной длине l максимально. То что данный экстремум является именно максимумом, доказывает то, что при меньшей толщине, например равной δp, повышения давления нет, а при значительном ее увеличении давление также снижается согласно формуле (2).

Следовательно, если последняя напорная фильера образует с заготовкой зазор δn, в 1,5 раза превышающий толщину смазочного слоя δp в рабочей фильере, то создаваемое ею давление будет максимально возможным, а так как с этим зазором связаны и остальные напорные зазоры, становится возможным подбор наименьшего числа напорных фильер, обеспечивающих требуемое давление.

Поскольку величина 1,5 является теоретической и учитывая неизбежные изменения зазора в последней напорной фильере и зазора в рабочей фильере, на практике можно указанное соотношение между этими двумя зазорами поддерживать в пределах 1,4-1,6, что обеспечит указанное давление близким к максимально возможному.

Таким образом, выполняется поставленная задача - наиболее эффективное повышение гидродинамического давления смазки и, за счет этого, снижение усилия волочения и повышение стойкости рабочих фильер.

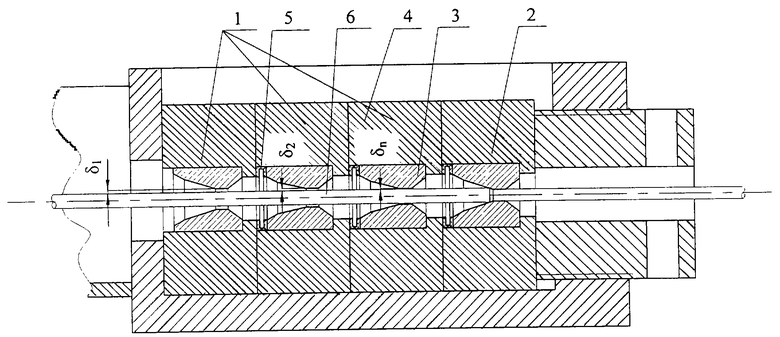

Конструкция сборной волоки, согласно второму изобретению, схематически показана на чертеже.

Конструкция сборной волоки включает последовательность зажатых в корпусе напорных 1 и рабочей 2 волок. Каждая волока содержит соответствующую фильеру 3, запрессованную в паз отдельной неразрезной стальной оправки 4. Между волоками расположены кольцеобразные уплотнительные прокладки 5, герметизирующие внутреннее пространство сборной волоки. Напорные фильеры образуют с заготовкой 6 последовательно уменьшающиеся зазоры δ1>δ2>...>δn, причем последняя напорная фильера образует с заготовкой зазор δn, в 1,5 раза превышающий толщину смазочного слоя в рабочей фильере. Такая конструкция позволяет подобрать минимальное число напорных волок, что упрощает изготовление и сборку сборной волоки.

Уплотнительные прокладки могут быть расположены в свободной части пазов оправок, в которых запрессованы фильеры, что не требует выполнения специальных пазов в оправке. Прокладки могут быть выполнены из эластичного материала, с пазом с внутренней стороны кольца. Такая конструкция и расположение уплотнительных кольцеобразных прокладок при максимальной простоте изготовления и сборки обеспечивает надежность герметичного соединения волок, что позволяет эффективно повышать гидродинамическое давление смазки.

Конструкция работает следующим образом. В ходе волочения заготовка микронеровностями своей поверхности захватывает смазку и постоянно вносит ее внутрь сборной волоки. При установившемся режиме волочения, последовательно уменьшающиеся зазоры между заготовкой и напорными фильерами способствуют постепенному уплотнению первоначально рыхлой смазки. Кроме того, каждый предыдущий зазор снабжает последующий достаточным для обеспечения своей доли повышения давления количеством смазки. Кроме того, последняя напорная волока образует с заготовкой зазор, в 1,5 раза превышающий толщину смазочного слоя δp в рабочей фильере, создавая максимально возможное гидродинамическое давление смазки в зоне деформации. Это обеспечивает надежное разъединение заготовки и инструмента в зоне деформации, что, в конечном счете, приводит к снижению усилия волочения и повышению стойкости рабочих фильер.

Источники информации

1. Устройство для волочения изделий в режиме гидродинамического трения. Патент СССР 1804354, МКИ В 21 С 3/14, опубл. 1993, бюлл. 11.

2. Устройство для волочения. А.c. СССР 1740091, МКИ В 21 С 3/14, опубл. 15.06.92, бюлл. 22 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| Устройство для волочения проволоки преимущественно плакированной | 1989 |

|

SU1736655A1 |

| Устройство для волочения изделий | 1990 |

|

SU1834731A3 |

| СПОСОБ ВОЛОЧЕНИЯ | 1991 |

|

RU2040354C1 |

| Способ волочения проволоки | 1982 |

|

SU1057137A1 |

| Устройство для волочения в режиме гидродинамического трения | 1988 |

|

SU1675010A1 |

| ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ | 1991 |

|

RU2011449C1 |

| Устройство для волочения изделий в режиме гидродинамического трения | 1986 |

|

SU1380833A1 |

| СБОРНАЯ ВОЛОКА С ГИДРОДИНАМИЧЕСКОЙ ПОДАЧЕЙ СМАЗКИ | 1991 |

|

RU2038882C1 |

Изобретение относится к технологии и инструменту для производства проволоки посредством волочения. Задача изобретения: снижение усилия волочения и повышение стойкости инструмента. Способ волочения проволоки ведут при последовательно уменьшающихся зазорах между поверхностью заготовки и цилиндрическим участком канала каждой следующей напорной фильеры, при этом зазор в последней напорной фильере в 1,4-1,6 раза превышает толщину смазочного слоя в рабочей фильере. Сборная волока для волочения проволоки состоит из ряда волок, а именно содержит последовательно установленные, по меньшей мере, одну напорную и рабочую фильеры, запрессованные в пазах неразрезанных оправок, и размещенные между волоками уплотнительные кольца. Каждое уплотнительное кольцо размещено в свободной части тех же пазов оправок, в которых запрессованы фильеры, и выполнено из эластичного материала с пазом с внутренней стороны кольца. Способ и устройство позволяют снизить усилие волочения и повысить стойкость рабочих фильер за счет повышения гидродинамического давления смазки непосредственно в зоне деформации, а также упростить изготовление и сборку. 2 с.п.ф-лы, 1 ил.

| Устройство для волочения изделий в режиме гидродинамического трения | 1991 |

|

SU1804354A3 |

| Устройство для волочения | 1988 |

|

SU1740091A1 |

| Сборная волока для волочения изделий в режиме гидродинамического трения | 1978 |

|

SU759169A1 |

| СБОРНАЯ ВОЛОКА С ГИДРОДИНАМИЧЕСКОЙ ПОДАЧЕЙ СМАЗКИ | 1991 |

|

RU2038882C1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ | 1998 |

|

RU2149071C1 |

| Устройство для компенсации влияния ограничения | 1976 |

|

SU1053064A2 |

Авторы

Даты

2003-06-20—Публикация

2000-06-20—Подача