2/

/

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья под давлением отливок с наружной резьбой и пресс-форма для его осуществления | 1990 |

|

SU1743681A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1247156A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1528612A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1177046A1 |

| Пресс-форма для литья под давлением | 1988 |

|

SU1666270A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| Пресс-форма для литья под давлением | 1988 |

|

SU1618498A1 |

| Прессформа для литья под давлением | 1975 |

|

SU534300A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

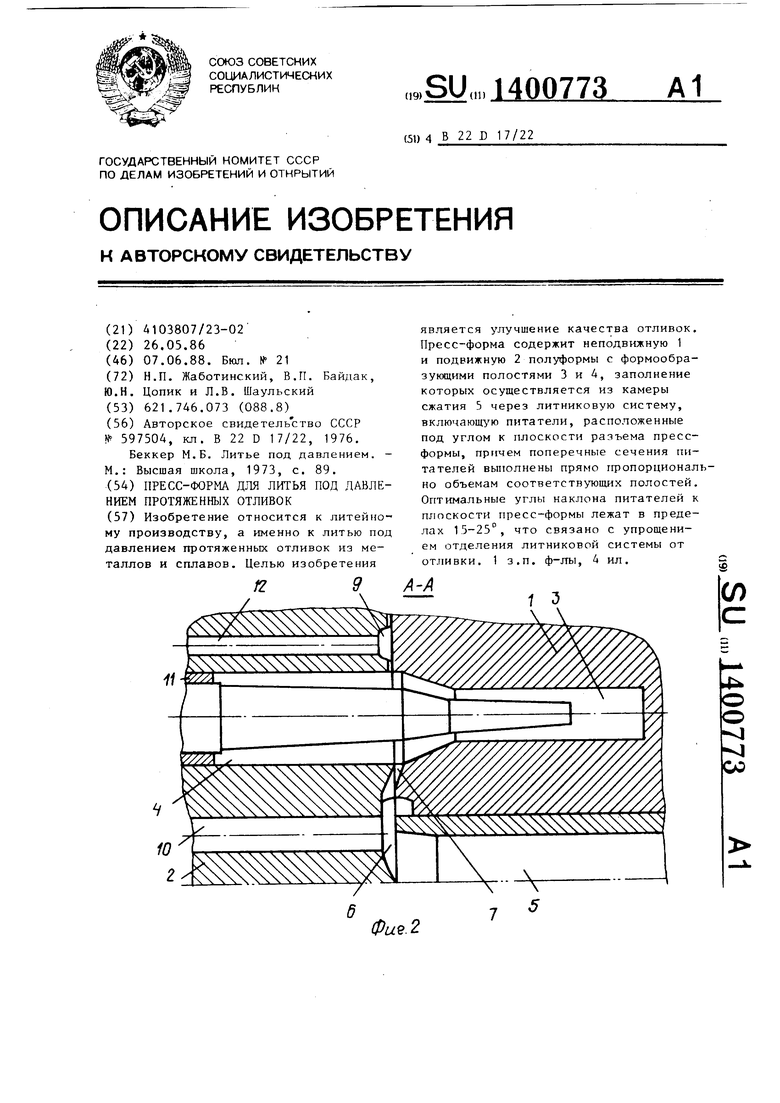

Изобретение относится к литейному производству, а именно к литью под давлением протяженных отливок из металлов и сплавов. Целью изобретения / 9 А / ю является улучшение качества отливок. Пресс-форма содержит неподвижную 1 и подвижную 2 полуформы с формообразующими полостями 3 и 4, заполнение которых осуществляется из камеры сжатия 5 через литниковую систему, включающую питатели, расположенные под углом к плоскости разъема пресс- формы, причем поперечные сечения питателей выполнены прямо пропорционально объемам соответствующих полостей. Оптимальные углы наклона питателей к плоскости пресс-формы лежат в пределах 15-25°, что связано с упрощением отделения литниковой системы от отливки. 1 з.п. ф-лы, 4 ил. (С (Л

Фие.2

Изобретение относится к литейному производству, а именно к литью под давлением металлов и сплавов.

Цель изобретения - улучшение качества отливок.

На фиг. 1 показана подвижная полуформа в плоскости разъема; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг.1; на фиг. 4 - место соединения питателя с полостью пресс-формы.

Пресс-форма содержит неподвижную 1 и подвижную 2 полуформы с формообразующими полостями 3 и 4, заполне- ние которых осуществляется из камеры 5 сжатия через литниковую систему, состоящую из , коллектора 6, питателе 7 и 8 и промывника 9. Удаление отливок из пресс-формы осуществляется толкателями 10-12.

Пресс-форма работает следующим образом.

Жидкий металл поступает из камеры 5 сжатия в коллектор 6, а затем че- рез питатели 7 и 8, где происходит разделение потока расплавленного металла, в формообразую1цие полости 3 и А неподвижной 1 и подвижной 2 полуформ. В результате происходит полное зо °беих полуформах, питатели расположены под углом к плоскости разъема в направлении соответствующей части формообразующей полости, а их поперечное сечение прямо пропорционально объему соединенной с ним части формообразующей полости.

заполнение их. При этом встреча пото- |Ков металла, имеющих окислы, осуществляется в районе плоскости разъема, что способствует удалению их в промывник 9. После затвердевания металла и раскрытия пресс-формы пресс-остаток, отливка и промывник удаляются выталкивателями 10-12. Пресс-форма закрывается и цикл повторяется.

Указанные значения величины угла наклона питателей в

35

величины 5-25 к плоскос40

ти разъема пресс-формы позволяют ликвидировать удар расплава в центральный стержень и обеспечить последующее заполнение формообразующих полостей. При этом питатели имеют оптимальную ТОЛ1ЦИНУ, позволяющую обеспечить отделение их от отливки без увеличения трудоемкости очистных работ, избежать сколов и вырывов на поверхности деталей.

Изобретение обеспечивает получение качественных отливок без раковин и других дефектов с хорошей поверхностью.

Формула изобретения

Д00773

| Пресс-форма для литья под давлением | 1976 |

|

SU597504A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Беккер М.Б | |||

| Литье под давлением | |||

| - М.: Высшая школа, 1973, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

1988-06-07—Публикация

1986-05-26—Подача