Изобретение относится к черной металлургии, а именно к получению полых слитков.

Цель изобретения - улучшение качества слитка и снижение трудозатрат.

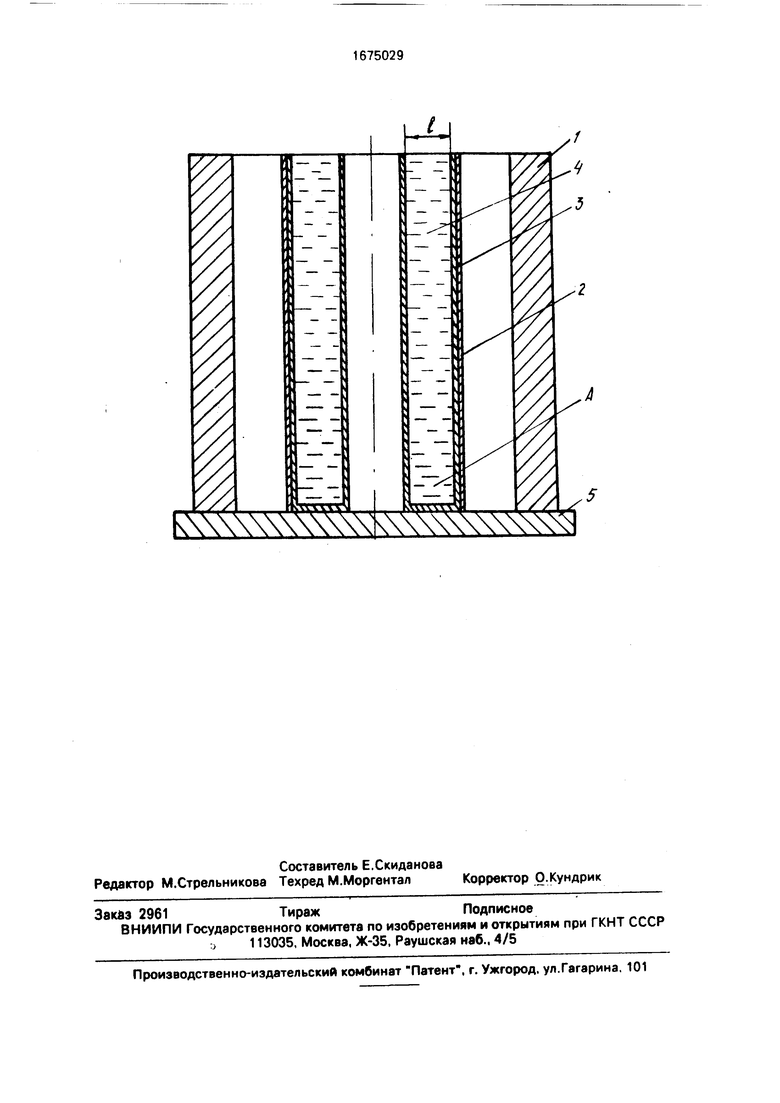

На чертеже изображено предлагаемое устройство, продольный разрез.

Устройство для получения полого слитка содержит изложницу 1, установленную в нее соосно пустотелую оправку 2, пустотелый вкладыш 3 цилиндрической формы с замкнутой в донной части полостью А, образующей кольцевой зазор шириной I, заполненный плавящимся материалом наполнителя 4, температура расплавления которого на 100-500°С ниже температуры

ликвидуса металла слитка, и поддон 5. Ширина I кольцевого зазора пустотелого вкладыша 3 определяют по формуле

.- (1 -15) -Ю 1 АН р

м

О V4 СЛ О ГО Ю

Устройство работает следующим образом.

В полость между изложницей 1 и пустотелой оправкой 2 заливают жидкий металл. При этом тепло от жидкого металла передается через стенки оправки 2 и вкладыша 3 в объем наполнителя 4, заполняющего кольцевой зазор. Наполнитель 4, имеющий температуру расплавления на 100-500°С ниже температуры ликвидуса металла, при этом

разогревается и плавится, Поскольку процесс плавление - изотермический и коэффициент теплопередачи в вкладыше 3 соизмерим с коэффициентом теплоотдачи от металла в изложнице к стенке трубы 2, температура этой стенки находится в интервале между температурой расплавления наполнителя 4 вкладыша 3 и температурой жидкого металла слитка. Это способствует интенсивной кристаллизации металла слитка на внешней поверхности оправки 2, а следовательно, и во всем объеме полой отливки, что обеспечивает образование однородной мелкокристаллической структуры слитка. Кроме того, отвод тепла от оправки 2 в количествах, обусловленных температурой расплавления наполнителя 4 и шириной I кольцевого зазора вкладыша 3, предотвращает коробление этой трубы, чрезмерное ее окисление и разрушение под действием высоких температур и значительного статического давления жидкого металла. Это снижает затраты на последующую доводку размера слитка. По мере затвердевания полого слитка и его охлаждения материал наполнителя 4 затвердевает, вкладыш 3 можно извлекать из устройства и использовать многократно.

Пример. Устройство для получения полого слитка весом 30 т из стали Ст20 содержит изложницу 1 типа МЗ-75, 89, пустотелую оправку 2, выполненную из трубы 377x12 Ст20, пустотелый вкладыш 3 цилиндрической формы из Ст20 с замкнутой в донной части полостью А, образующей кольцевой зазор шириной I, равной 0,141 м, заполненный чугунном СЧ15 в качестве наполнителя 4, температура расплавления которого равна 1200°С, что на 300°С ниже температуры ликвидуса стали Ст20, равной 1500°С.

Ширина I кольцевого зазора пустотелого вкладыша 3 рассчитана по формуле, учитывающей физические свойства материала наполнителя 4

I

9 108 АН -р

9,8 108Дж/м2

820000 Дж/кг 7800 кг/м3

0,141 м.

Для предотвращения приваривания оправки 2 и вкладыша 3 внутреннюю поверхность оправки 2 покрывают графитиро- ванной смазкой.

После полного затвердевания слитка

вкладыш 3 с эавтердевшим наполнителем 4 можно извлечь и использовать многократно. Его установка и извлечение не трудоемки.

Полученный с помощью предлагаемого

УстР°иства полый слиток характеризуется мелкокристаллической структурой и отсутствием трещин.

Формула изобретения

Устройство для получения полого слитка, содержащее поддон, изложницу, пустотелую оправку и размещенные соосно в ней вкладыш и наполнитель для отвода тепла от

внутренней поверхности кристаллизующегося слитка, отличающееся тем, , с целью улучшения качества слитка и снижения трудозатрат на его изготовление, вкладыш выполнен в виде концентрически

расположенных с кольцевым зазором цилиндров, соединенных дном, с шириной I зазора, равной

(1-15) 10

в

ДН -р

м

где (1-15) -10е - коэффициент, учитывающий тепловосприимчивость наполнителя, Дж/м2;

АН - изменение теплосодержания единицы массы наполнителя при переходе его из начального состояния в конечное жидкое, Дж/кг;

р- плотность наполнителя, кг/м3. причем зазор заполнен наполнителем из материала с температурой плавления ниже температуры ликвидуса металла слитка на 100-500°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отливки конусообразных изложниц | 1990 |

|

SU1740119A1 |

| Устройство для получения полого слитка | 1986 |

|

SU1366280A1 |

| Устройство для получения полого слитка | 1984 |

|

SU1201045A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО СЛИТКА | 2005 |

|

RU2295421C2 |

| Устройство для отливки полых слитков | 1990 |

|

SU1740118A1 |

| Способ получения полого слитка и устройство для его осуществления | 1984 |

|

SU1296283A1 |

| Способ изготовления полых заготовок | 1987 |

|

SU1470430A1 |

| Способ изготовления слитков феррохрома | 1978 |

|

SU774779A1 |

| Способ получения полого слитка | 1983 |

|

SU1088868A1 |

| Способ получения полого слитка | 1985 |

|

SU1369856A1 |

Изобретение относится к черной металлургии, а именно к получению полых слитков. Цель изобретения - улучшение качества слитка и снижение трудозатрат. Устройство содержит поддон, изложницу, пустотелую оправку, установленную соосно изложнице, приспособление с наполнителем для отвода тепла от внутренней поверхности кристаллизующегося полого слитка. Приспособление выполнено в виде установленного в пустотелой оправке вкладыша цилиндрической формы с замкнутой в донной части полостью в виде кольцевого зазора, заполненного наполнителем, имеющим температуру расплавления ниже температуры ликвидуса металла слитка на 100-500°С. Ширина кольцевого зазора рассчитана исходя из зависимости I (1-15) -108 АН р, где (1-15)«10 - коэффициент, учитывающий тепловосприимчивость наполнителя, Дж/м ; ДН - изменение теплосодержания единицы массы наполнителя при переходе его из начального состояния в конечное жидкое, Дж/кг;р- плотность наполнителя, кг/м . 1 ил. (Л

| Устройство для отливки полыхСлиТКОВ | 1979 |

|

SU822979A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-07—Публикация

1989-09-21—Подача