Изобретение относится к литейному производству, в частности к конструктивным особенностям форм для изготовления изложницы.

Известно устройство для получения полого слитка, содержащее поддон с отверстиями, наружную форму, полую обечайку с гранулированным материалом и сердечник с конусообразным основанием.

Описанное устройство может быть также применено для отливки биметаллических изложниц цилиндрического профиля высотой до одного метра.

Получение высоких изложниц связано с недостатком, заключающимся в том, что более высокий столб гранулированного материала оказывает на расположенные ниже слои такое большое давление, что возникает заклинивание, препятствующее перемещению материала вверх при усадке затвердевающего металла изложницы. Поэтому в отливаемой изложнице образуются трещины, ухудшающие ее качество,

Наиболее близкой к предлагаемой является форма, содержащая поддон с отверстиями для прохождения газа, установленные на нем наружную форму и внутренний стержень е виде пустотелой металлической оправки с размещенными в ней сердечником, металлическими шарами, разделительными конусами и опорными элементами в виде трубок для закрепления конусов на заданном уровне.

Данная форма может быть использована для отливки высоких конусообразных изложниц и полых слитков, однако наряду с достоинством оно обладает и недостатками, заключающимися в низкой эксплуатационной надежности и сложности конструкции.

Низкая эксплуатационная надежность объясняется термической деформацией сердечника. Происходящее при этом изменение прямолинейности профиля сердечника затрудняет, а в отдельных случаях делает невозможным извлечение из пустотелой оправки этого сердечника с трубками и коническими шайбами, тем более что в результате усадки затвердевающего металла пустотелая оправка уменьшается в диаметре.

Низкая эксплуатационная надежность объясняется также возможностью выпучивания пустотелой оправки внутрь под верхними коническими шайбами, поскольку здесь нет шаров для создания противодавления металлическому давлению расплавленного металла.

Сложность конструкции связана с наличием в устройстве разнотипных деталей типа сердечника, трубок и стержня, удерживающего сердечник,

Цель изобретения - повышение

эксплуатационной надежности и упрощение конструкции при отливке конусообразных изложниц.

Данная цель достигается тем, что в форме дяя отлиеки конусообразных изложниц.

содержащей поддон с отверстиями для прохождения газа, установленные на нем наружную форму и внутренний стержень в виде пустотелой металлической оправки с размещенными в ней металлическими шарами, разделительными конусами и опорными элементами дяя закрепления конусов на заданном уровне, согласно изобретению пустотелая оправка выполнена расширяющейся кверху, разделительные

конуса выпо/шемы с увеличением диаметра от нижнего к верхнему пропорционально диаметру пустотелой оправки, а опорные элементы выполнены в виде отрезков дуг и закреплены под разделительными конусами на внутренней поверхности пустотелой оправки с промежутками по окружности для прохождения газа

Отсутствие в данной конструкции сердечника и трубок не только упрощает конструкцию, но и повышает ее эксплуатационную надежность, так как исключены элементы, подвергающиеся существенному изменению прямолинейности формы при нагреве и последующем охлаждении.

Выполнение опорных элементов в виде отрезков дуг позволяет повысить эксплуатационную надежность формы, так как они закрепляются под разделительными конусами и предупреждают выпучивание пустотелой оправки внутрь, несмотря на то, что в этой горизонтальной плоскости нет шаров.

Важно учесть, что масса исключаемых деталей в несколько раз превышает массу новых дугообразных элементов, а использование разделительных конусов вместо конусообразных шайб говорит об упрощении

изготовления, ведь не требуется выполнять сквозные центральные отверстия.

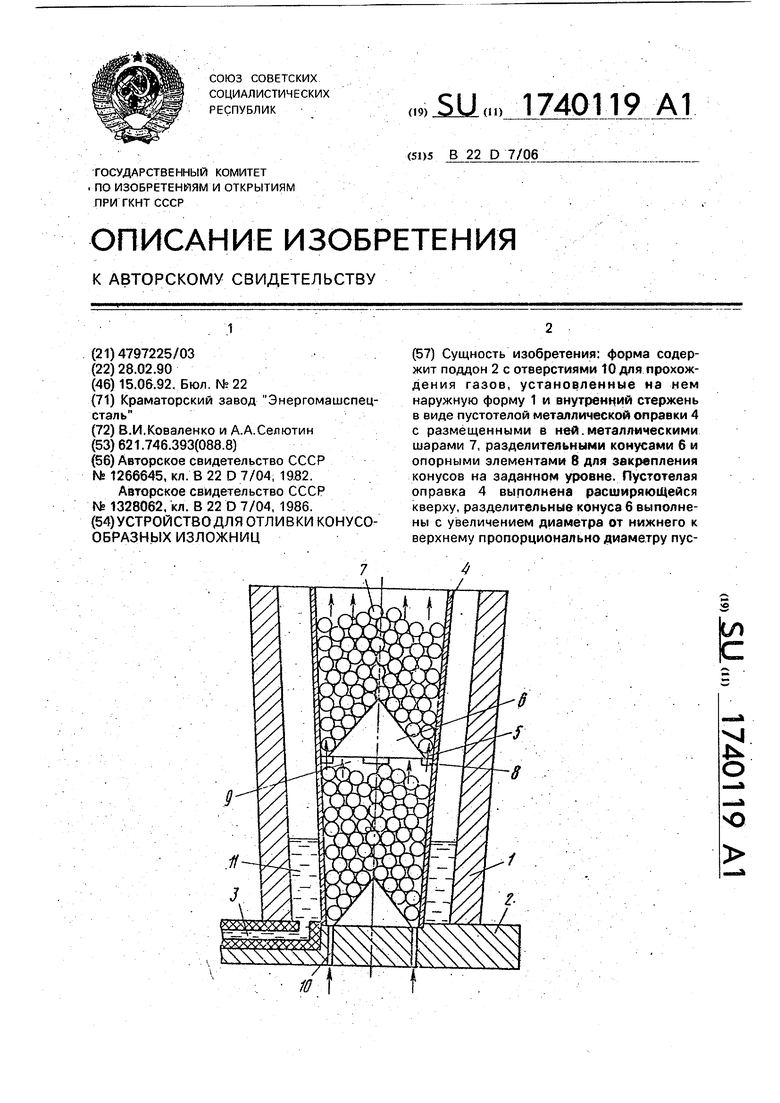

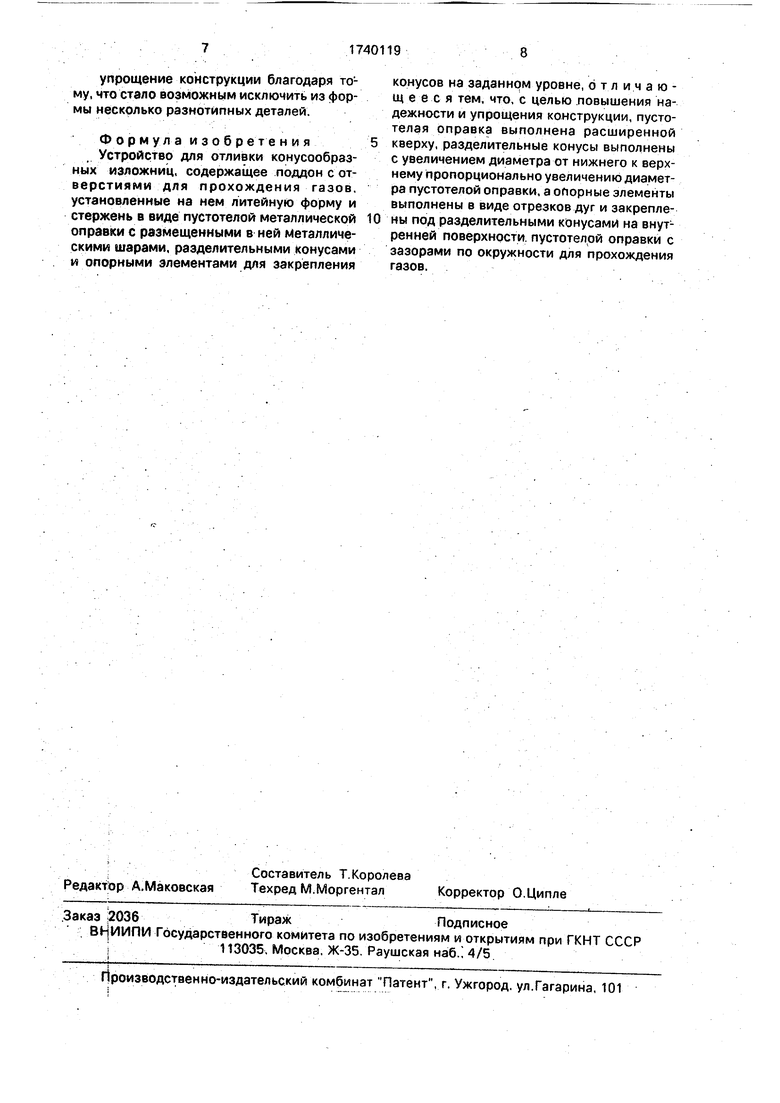

На чертеже изображена форма для отливки конусообразных изложниц, общий вид.

Устройство содержит наружную форму 1, установленную на поддоне 2, выполненном с сифонным каналом 3, и внутренний стержень в виде пустотелой металлической оправки 4, которая выполнена расширяющейся кверху.

Относительно внутренней поверхности пустотелой механической оправки 4 с радиальными зазорами 5 установлены разделительные конуса 6, а на них распределены металлические шары 7, при этом разделительные конуса 6 выполнены с увеличением диаметра от нижнего к верхнему пропорционально диаметру пустотелой оправки 4.

Нижний из разделительных конусов 6 установлен на поддоне 2, а остальные (количество которых в зависимости от высоты формы может быть от одного до пяти) связаны с опорными элементами для закрепления конусов б на заданном уровне. Опорные элементы выполнены в виде отрезков дуг 8 и закреплены под разделительными конусами б на внутренней поверхности пустотелой оправки 4 с промежутками по окружности для прохождения газов Количество дуг 8 принимается равным четырем-пяти. Промежутки между ними в 1,2-1 5 раза превышают длину одной из дуг 8.

Между каждым из вышерасположенных разделительных конусов 6 и нижерасположенными металлическими шарами 7 по высоте предусмотрен зазор 9 для самоустановки шаров 7 в процессе работы.

Поддон 2 выполнен с отверстиями 10 для прохождения охлаждающего газа, в качестве которого используется азот или аргон.

Между наружной формой 1 и пустотелой оправкой 4 залит расплавленный металл 11. которым может быть чугун или сталь

Столб металлических шаров 7 на нижнем конусе 6 рекомендуется принимать не более 0,8 м, а на каждом из вышерасположенных конусов 6 столб шаров 7 целесообразно уменьшается на 0,1-0,3 м Шары 7 принимают диаметром 10-30 мм

Стрелками показано направление движения охлаждающего газа

Форма работает следующим образом

Через сифонный канал 3 в промежуток между наружной формой 1 и пустотелой оправкой 4 подают расплавленный металл 11. Одновременно С этим через отверстия 10 начинают подачу охлаждающего газа в непрерывном или пульсирующем режиме.

От взаимодействия с расплавленным металлом 11 пустотелая оправка 4 нагревается, теряя в некоторой степени механическую прочность. С увеличением уровня расплавленного металла 11 увеличивается металлостатическое давление на пустотелую оправку 4, однако она не выпучивается внутрь, поскольку опирается на шары 7, которые своим весом создают противодавле0 ние металлостатическому давлению и являются при этом холодильниками, воспринимающими тепло от нагретой пустотелой оправки 4. В промежутках между ниже- и вышерасположенными столбами шаров 7.

5 где предусмотрен зазор 9, выпучивание пустотелой оправки 4 предупреждают дуги 8, которые придают ей дополнительную прочность

Проходящий в промежутках между ша0 рами 7 и дугами 8 охлаждающий газ создает внутри пустотелой оправки 4 охлаждающий эффект, охлаждая как шары 7, так и пустотелую оправку 4 с дугами 8.

За счет охлаждения пустотелой оправки

5 изнутри на ее наружной поверхности образуется корка затвердевающего металла, с ростом которой увеличивается механическая прочность пустотелой оправки 4 и начинают проявляться силы усадки Под

0 влиянием этих сил пустотелая оправка 4 уменьшается в диаметре, воздействуя в радиальном направлении на шары 7. и они начинают самоустанавливаться за счет того, что имеют возможность перемещаться

5 вверх по наклонным поверхностям разделительных конусов 6, уменьшая при этом предусмотренный для этого зазор 9. Таким образом обеспечивается свободная усадка затвердевающего металла и в отлитой из0 ложнице предотвращается появление внутренних трещин.

При температуре отлитой изложницы 1000-1100° С подачу охлаждающего газа прекращают. Дальнейшее охлаждение от5 литой изложницы осуществляется на воздухе. Пустотелая оправка 4 становится неотъемлемой частью ее внутренней поверхности. Конуса 6 и шары 7 извлекают из отлитой изложницы электромагнитной шай0 бой

По сравнению с прототипом технико- экономическими преимуществами предлагаемого устройства являются:

повышение эксплуатационной надеж5 ности, так как из устройства исключены детали, изменяющие при нагреве свою форму, а новая форма опорных элементов (дуг) предупреждает выпучивание пустотелой оправки внутрь в промежутках между столбами шаров;

упрощение конструкции благодаря тому, что стало возможным исключить из формы несколько разнотипных деталей.

Формула изобретения Устройство для отливки конусообразных изложниц, содержащее поддон с отверстиями для прохождения газов, установленные на нем литейную форму и стержень в виде пустотелой металлической оправки с размещенными в ней металлическими шарами, разделительными конусами и опорными элементами для закрепления

0

конусов на заданном уровне, отличающееся тем, что, с целью повышения надежности и упрощения конструкции, пустотелая оправка выполнена расширенной кверху, разделительные конусы выполнены с увеличением диаметра от нижнего к верхнему пропорционально увеличению диаметра пустотелой оправки, а опорные элементы выполнены в виде отрезков дуг и закреплены под разделительными конусами на внутренней поверхности пустотелой оправки с зазорами по окружности для прохождения газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения полого слитка | 1990 |

|

SU1731410A1 |

| Устройство для получения полого слитка | 1986 |

|

SU1328062A2 |

| Способ отливки изложницы и устройство для его осуществления | 1989 |

|

SU1696048A1 |

| Устройство для изготовления изложницы | 1988 |

|

SU1519827A1 |

| Стержень для получения полого слитка | 1981 |

|

SU1069928A1 |

| Способ отливки изложницы и устройство для его осуществления | 1990 |

|

SU1811969A1 |

| Устройство для отливки полых слитков | 1990 |

|

SU1740118A1 |

| Способ получения полого слитка и устройство для его осуществления | 1984 |

|

SU1296283A1 |

| Форма для получения полого слитка | 1981 |

|

SU977102A1 |

| Способ отливки изложницы и устройство для его осуществления | 1988 |

|

SU1618496A1 |

Сущность изобретения: форма содержит поддон 2 с отверстиями 10 для прохож- дения газов, установленные на нем наружную форму 1 и внутренний стержень в виде пустотелой металлической оправки 4 с размещенными в ней. металлическими шарами 7, разделительными конусами 6 и опорными элементами 8 для закрепления конусов на заданном уровне. Пустотелая оправка 4 выполнена расширяющейся кверху, разделительные конуса 6 выполнены с увеличением диаметра от нижнего к верхнему пропорционально диаметру пус

| Устройство для получения полого слитка | 1982 |

|

SU1266645A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для получения полого слитка | 1986 |

|

SU1328062A2 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-15—Публикация

1990-02-28—Подача