Изобретение относится к способам получения тонкодисперсных многокомпонентных порошков на основе нитрида алюминия и соединений редкоземельных элементов, которые могут быть использованы для изготовления керамики с высокой теплопроводностью.

Цель изобретения состоит в повышении теплопроводности изготовленной из целевого, продукта керамики за счет повышения его фазовой и химической чистоты.

П р и м е р 1. В поток низкотемпературной азотной плазмы высокочастотного разряда подают порошки алюминия и оксида иттрия, расход которых составляет 0,9 кг/ч Массовое содержание оксида иттрия в порошке 3.2 мас.%. Одновременно в зону потока, имеющего среднемассовую

температуру 5400 К, дополнительно подают смесь пропана и аммиака, соотношение массовых расходов которых 0,06, а молярное соотношение кислорода в порошке и углерода 0,3. В зону потока, имеющего температуру 2800 К, подают аммиак. Двухфазный поток охлаждают в теплообменнике, а тонкодисперсный порошок целевого продукта улавливают на поверхности рукавного фильтра. Полученный тонкодисперсный порошок с удельной поверхностью 32 м /г представляет собой однородную смесь нитрида аммония, оксида и нитрида иттрия.

Состав полученного порошка, мас.%: AIN 96,1; У20з 1,2; YN 0,9; О 1,7; С 0,2. Теплопроводность изготовленных из него образцов 160 Вт/м-К.

Пример 2. В поток низкотемпературной азотной плазмы высокочастотного разряда подают порошки алюминия и оксида иттрия, расход которых составляет 1,2 кг/ч. Массовое содержание оксида иттрия в порошке 2,6 мас.%. Одновременно в зону потока, имеющего среднемассовую температуру 5800 К, дополнительно подают порошок фторида кальция, при этом молярное соотношение кислорода и кальция 1,2. В зону потока, имеющего температуру 3200 К, подают аммиак. Двухфазный поток охлаждают в теплообменнике,а тонкодисперсный порошок целевого продукта улавливают на поверхности рукавного фильтра. Полученный тонкодисперсный порошок с удельной

поверхностью 30 м2/г представляет собой однородную смесь нитрида алюминия, нитрида и оксида иттрия, рентгеноаморфного оксида кальция.

Состав полученного порошка, мас.%; AIN 96,2; Y203 0,5; YN 1,2; СаО 1,7; CaF2 0,2 (следы); О 1.-8. Теплопроводность изготовленных из него образцов 155 - 170 Вт/м-К.

Пример 3. В поток низкотемпературной азотной плазмы высокочастотного разряда подают порошки алюминия и оксида иттрия, расход которых составляет 1,2 кг/ч. Массовое содержание оксида иттрия в порошке 2,4 мас.%. Одновременно в зону потока, имеющего среднемассовую температуру 5600 К, дополнительно подают смесь пропана и аммиака и хлорида кальция. Соотношение массовых расходов пропана и аммиака 0,1, а молярное соотношение кислорода и углерода и кальция 0,8. В зону потока, имеющего температуру 3000 К, подают аммиак. Двухфазный поток охлаждают в теплообменнике, а тонкодисперсный порошок целевого продукта улавливают на поверхности рукавного фильтра. Полученный тонкодисперсный порошок с удельной поверхностью 34 м2/г представляет собой однородную смесь нитрида алюминия, нитри да иттрия, цианамида кальция и оксидь кальция.

Взаимодействие алюминия и оксидов

редкоземельных элементов с потоком низкотемпературной азотной плазмы осуществляют в присутствии бескислородных соединений элементов, сродство которых к кислороду выше чем у алюминия, или их

0 смеси, в результате чего в потоке до образования нитрида алюминия, оксинитрида или оксида алюминия происходит частичное восстановление оксидов редкоземельных элементов и связывание кислорода с допол5 нительно введенными элементами, что предотвращает образование кислородсодержащих соединений алюминия.

Далее, по мере снижения температуры потока, в присутствии аммиака образуется

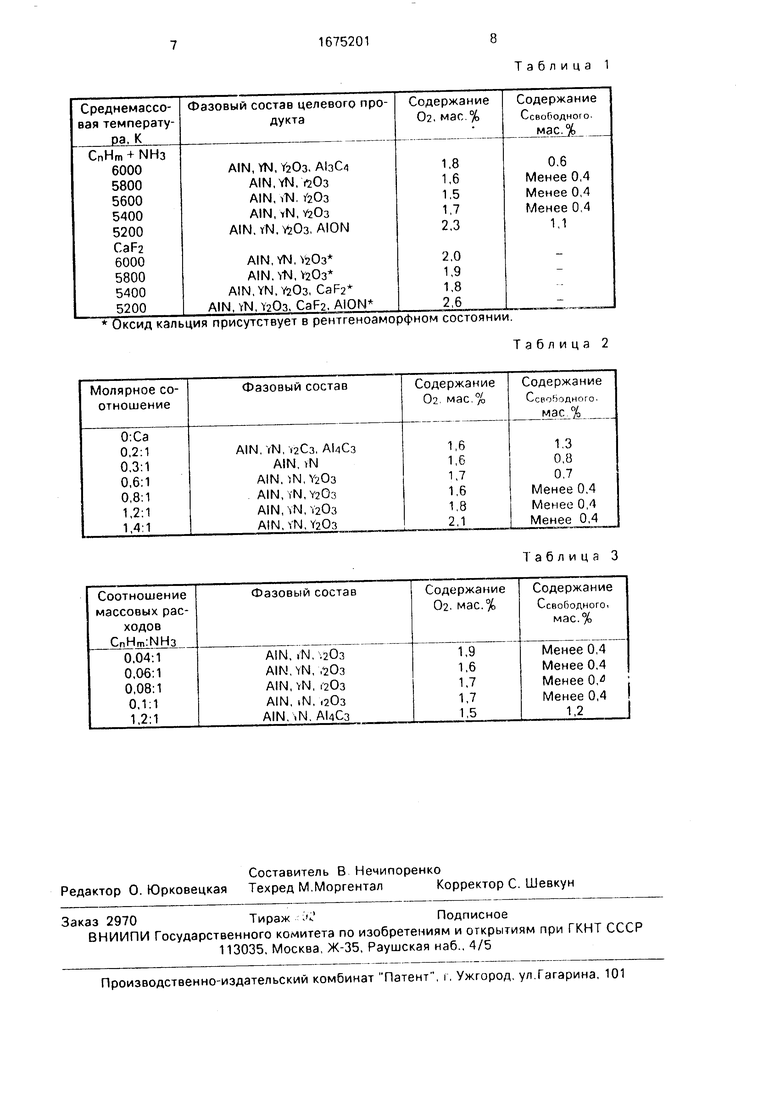

0 чистый нитрид алюминия, который не содержит примеси кислородсодержащих соединений алюминия. Среднемассовая температура потока 5400 - 5800 К, при которой вводятся в поток бескислородные сое5 динения. сродство которых к кислороду выше, чем у алюминия, установлены при изучении зависимости фазового и химических составов целевого продукта от температуры потока в зоне ввода (табл.1).

0Подача бескислородных соединений газообразных углеводородов в зону потока, имеющего среднемассовую температуру выше 5800 К, приводит к появлению в продуктах взаимодействия карбида алюминия.

5 Если в спеченной керамике сохраняется карбид алюминия, то из-за сильного гидролиза карбида при хранении на воздухе керамическое изделие полностью разрушается через несколько часов. Подача соединений

0 кальция в зону потока, имеющего средне- массовую температуру выше 5800 К, нецелесообразна, так как увеличиваются потери мощности плазменного факела в узлах установки. Подача бескислородных соединений

5 в зону потока, имеющего среднемассовую температуру ниже 5400 К, малоэффективна, так как в потоке не происходит полное связывание кислорода введенными элементами, и кислород частично образует

0 кислородсодержащие соединения алюминия. Кроме того, при использовании газообразных углеводородов в продукте реакции появляется свободный несвязанный углерод, наличие которого снижает диэлектри5 ческие характеристики материалов из нитрида алюминия.

Молярное соотношение кислорода и элементов, сродство которых к кислороду выше, чем у алюминия,установлено при изучении зависимости фазового и химического составов целе

вых продуктов от молярного соотношения кислорода и этих элементов (табл.2). Осуществление процесса при молярных соотношениях менее 0,3 нецелесообразно, так как это не приводит к дальнейшему снижению содержания кислорода, а увеличивает концентрацию восстановителей и их соединений в продукте реакции, что снижает механические и физические характеристики керамики. При молярном соотношении бо- лее 1,2 не осуществляется полная очистка алюминия и нитрида алюминия от кислорода из-за низкой концентрации восстановителя Б потоке. Выбор элементов или их соединений, сродство которых к кислороду выше, чем у алюминия, основан на том, что присутствие их е нитриде алюминия не должно влиять на теплопроводность керамики, они должны связывать адсорбированный на поверхности частиц нитрида алюминия кис- лород при спекании и способствовать спеканию порошков. Экспериментально проверено, что этим требованиям соответствует применение в качестве восстановителей газообразных углеводородов. бескислородных соединений кальция или их смеси. Применение этих элементов или их соединений не только предотвращает образование кислородных соединений алюминия в высокотемпературном потоке азота, но также приводит к образованию ряда соединений редкоземельных элементов с азотом и углеродом (нитрида иттрия, карбида иттрия, цианамида кальция), соединений углерода с азотом и водородом, нали- чие которых на поверхности частиц нитрида алюминия увеличивает устойчивость нитрида алюминия на воздухе и способствует его очистке от адсорбированного кислорода во время его спекания.

Подача газообразных углеводородов в смеси с аммиаком при соотношении их массовых расходов 0,04 - 0,1 способствует образованию в высокотемпературном потоке цианистых соединений, наличие которых предотвращает образование кислородных и карбидных соединений алюминия. Оптимальные соотношения массовых расходов углеводородов и аммиака определены при исследовании зависимости фазового и хи- мического составов целевого продукта от соотношения массовых расходов (табл.3). Осуществление процесса при соотношении массовых расходов углеводородов и аммиака менее 0,06 не улучшает характеристик порошков, но приводит к охлаждению высокотемпературного потока из-за высокого расхода аммиака, что снижает производительность способа. Соотношения массовых расходов углеводородов и аммиака более 0,1 не предотвращает полностью образование карбида алюминия и приводит к увеличению свободного углерода в целевых продуктах.

Таким образом, применение способа позволяет по сравнению с прототипом повысить теплопроводность керамики, изготовленной из целевых продуктов, в 2,3 - 2,5 раза (с 60 - 70 до 125 - 170 Вт/м.К) за счет снижения примеси свободного кислорода с 2,3 - 2,6 до 1,1 - 1,8 мас.%, а также за счет исключения загрязнения целевого продукта примесной фазой оксинитрида алюминия.

Формула изобретения

1.Спо соб получения тонкодисперсных многокомпонентных порошков на основе нитрида алюминия и соединений редкоземельных элементов, включающий введение смеси порошков металлического алюминия и оксидов редкоземельных элементов в поток низкотемпературной азотной плазмы и конденсацию целевого продукта в присутствии аммиака, отличающийся тем, что, с целью повышения теплопроводности изготовленной из целевого продукта керамики за счет повышения его фазовой и химической чистоты, используют плазму со среднемассовой температурой 5400 - 5800 К и в зону потока плазмы дополнительно вводят бескислородные соединения элементов, сродство которых к кислороду выше, чем у алюминия, или их смесь, при этом молярное соотношение кислорода к этим элементам выбирают равным 0,3 - 1,2:1.

2.Способ по п.1,отличающийся тем, что в качестве бескислородных соединений элементов используют газообразные углеводороды в смеси с аммиаком при соотношении массовых расходов углеводородов и аммиака, равном 0,06 - 0.1:1.

3.Способ по п. 1,отличающийся тем, что в качестве бескислородных соединений используют соединения кальция: хлориды, фториды.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА ОКСИНИТРИДА АЛЮМИНИЯ | 2016 |

|

RU2647075C1 |

| Способ получения гексаборида кальция | 1991 |

|

SU1810298A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ НА ОСНОВЕ АЛЬФА-ФАЗЫ НИТРИДА КРЕМНИЯ МЕТОДОМ СВС | 2014 |

|

RU2556931C1 |

| Шихта для получения высокотеплопроводной керамики | 1988 |

|

SU1606501A1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2013 |

|

RU2571757C2 |

| Способ получения композиционных порошков на основе альфы-фазы нитрида кремния методом СВС | 2024 |

|

RU2833526C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| НЕОРГАНИЧЕСКИЙ ПИГМЕНТ НА ОСНОВЕ СУЛЬФИДА МЕТАЛЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2108355C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ОКСИДОВ ЭЛЕМЕНТОВ | 1994 |

|

RU2073638C1 |

| Способ получения фталимида | 1989 |

|

SU1728240A1 |

Изобретение относится к способу получения тонкодисперсных многокомпонентных порошков на основе нитрида алюминия и соединений редкоземельных элементов и позволяет повысить теплопроводность керамики, изготовленной из целевых продуктов за счет повышения их фазовой и химической чистоты. В поток низкотемпературной азотной плазмы со среднемассовой температурой 5400 - 5800 К подают смесь порошков металлического алюминия и оксида иттрия, а также бескислородные соеди- нения элементов или их смесь, сродство которых к кислороду выше, чем у алюминия, при этом молярное соотношение кислорода и этих элементов выбирают равным 0,3 - 1,2:1. В качестве бескислородных соединений используют газообразные углеводороды в смеси с аммиаком при их массовом соотношении 0,05 - 0,1:1 или соль кальция, выбранную из группы: хлорид, фторид, карбид или цианамид. Далее в зону потока вводят аммиак, двухфазный поток охлаждают в теплообменнике, а тонкодисперсный порошок целевого продукта улавливают на поверхности рукавного фильтра. Полученный порошок представляет собой однородную смесь нитрида алюминия, оксида и нитрида иттрия с содержанием свободного кислорода 1,1 - 1,8 мас.%. Теплопроводность изготовленной из него керамики составила 125 170Вт/мК. 2зп ф-лы 3 табл сл с

Оксид кальция присутствует в рентгеноаморфном состоянии.

Таблица 2

Таблица 3

| Авторское свидетельство СССР N 1215291, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-07—Публикация

1989-06-26—Подача