Изобретение относится к получению огнеупорных легковесных материалов, а конкретно к устройствам для получения штапельных волокон из минераль- ных расплавов.

Целью изобретения является улучшение качества готовой продукции.

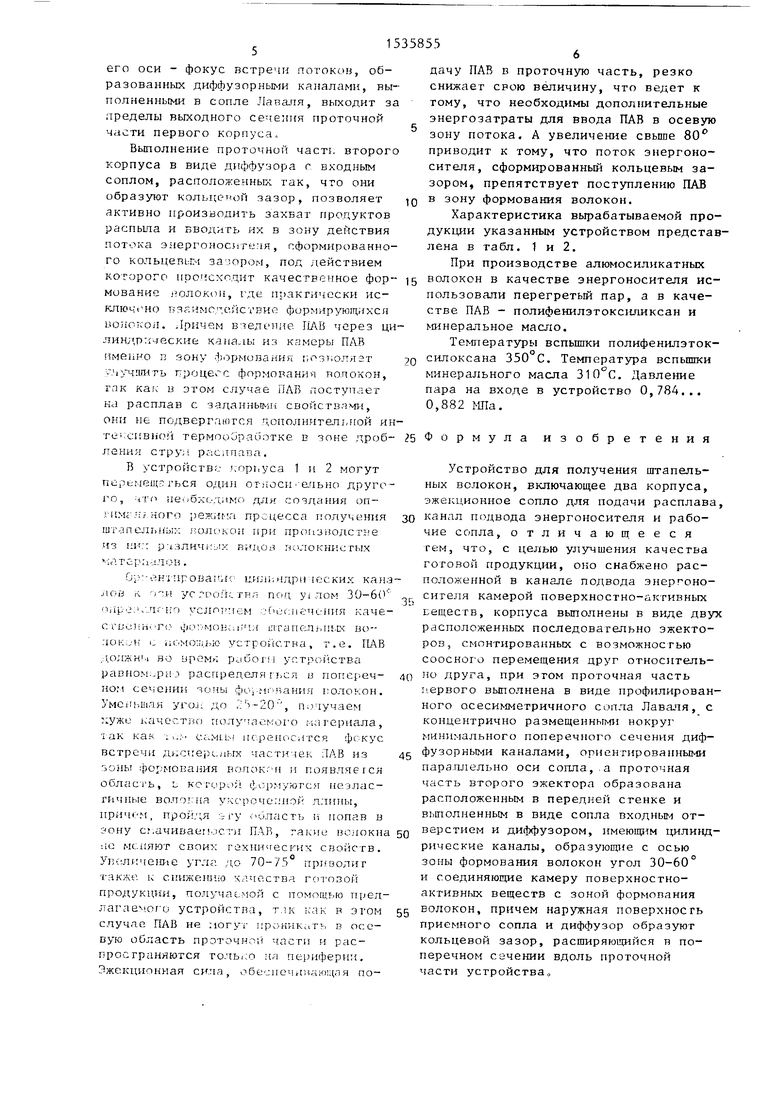

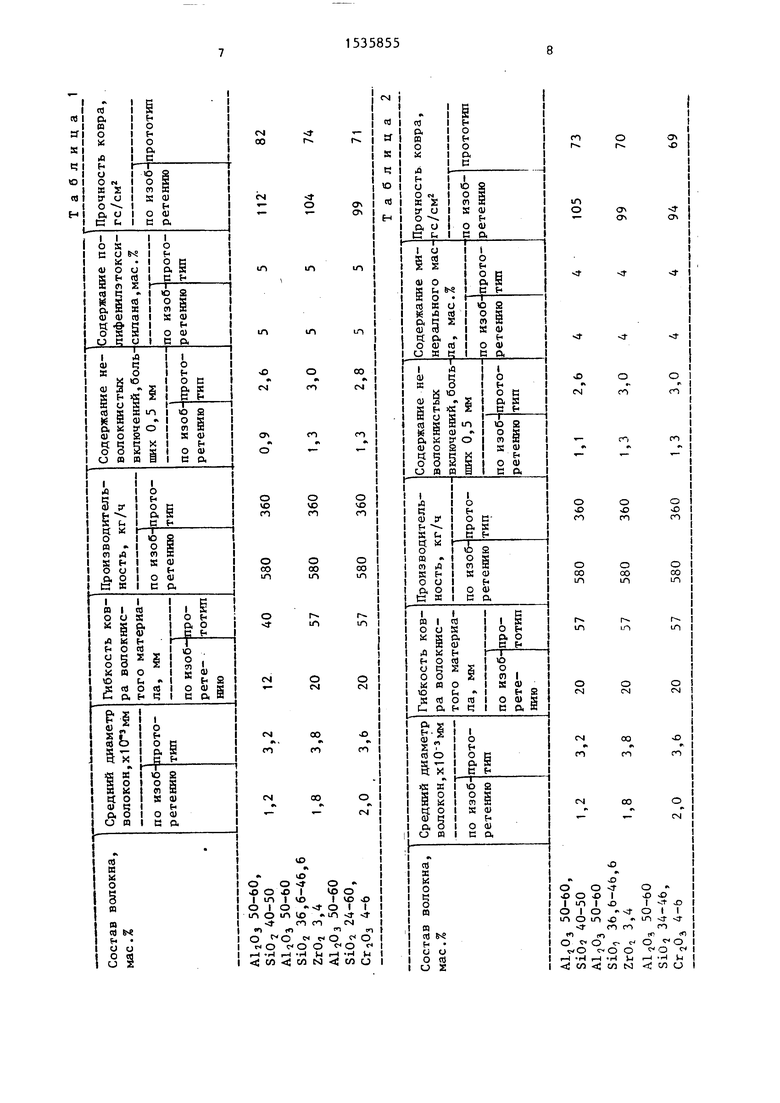

На фиг. 1 показано устройство, продольный разрез, на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг.1.

Устройство для получения штапельных волокон содержит корпуса 1 и 2, расположенные один относительно другого соосно и последовательно с помощью держателей 3, которые имеют отверстия 4, причем к корпусу 2 держатели 3 крепятся с помощью фиксатора 5, при этом корпус 1 имеет проточную часть 6 в виде сопла Лаваля с диффузорными каналами 7, а в корпусе 2 проточная часть образована соплом 8 и диффузором 9, содержащим цилиндрические каналы 10, соединяющие диффузор 9 и камеру 11 ПАВ, состыкованную патрубком 12 с системой подвода ПАВ к устройству, кроме того, между внешней поверхностью сопла 8 и диффузором 9 расположен кольцевой зазор 13.

Устройство работает следующим образом.

Энергоноситель (пар, сжатый воздух) под высоким давлением подают в корпуса 1 и 2. Через каналы 7 и кольцевой зазор 13 энергоноситель поступает в проточные части 6 и 9 устройства. Пройдя через каналы 7 и зазор 13, энергоноситель ускоряется и с большой скоростью входит в проточные части устройства. Большие скорости энергоносителя позволяют создать эжек ционный эффект в первом корпусе на входе в сопло 6, а во втором корпусе - на входе сопла 8 и выходных се- чений цилиндрических каналов 10.Под действием эжекционных сил через патрубок 12 в камеру 1 вводится ПАВ. В камере 11 ПАВ равномерно распространяются вокруг диффузора 9 и через каналы 10 входят в-поток энергоносителя, распыляются и перемешиваются с ним. Со стороны корпуса 1 в зоне входа в проточную часть 6 подают в виде осесимметричной струи минеральный расплав. Струя расплава под действием эжекционной силы засасывается в проточную часть 6 и попадает в зону действия потока энергоносителя, сформиро

5

Q

5 0

45 0

35

40

50

55

ванного диффузорными каналами 7, где в результате взаимодействия с энергоносителем струя расплава распыляется на мелкие частички. Продукты распыла подхватываются аэродинамическим потоком, который подает их в проточную часть в зону действия кольцевого зазора 13, где под действием потока энергоносителя с большей кинетической энергией, чем кинетическая энергия поступающего в проточную часть 9 суммарного потока из корпуса 1, происходит окончательное формование штапельных волокон.

Выполнение устройства в виде двух расположенных последовательно эжекторов с проточными частями в виде асимметричного сопла Лаваля в виде диффузора с входным соплом со стороны меньшего основания позволяет осуществлять переработку струи расплава в штапельные волокна в два этапа: вначале дробление струи и начало деформирования продуктов распыла, а затем окончательное формование волокон под действием более мощного потока энергоносителя с необходимыми аэродинамическими характеристиками. В данном случае процесс переработки расплава в волокна является высокоэффективным и происходит более организовано с максимальным использованием энергии энергоносителя. Получаемые волокна имеют диаметр, который не превышает мм, пониженное содержание неволокнистых включений в волокнистом материале, при этом материал обладает улучшенной гибкостью и повышенной прочностью.

Выполнение проточной части первого корпуса в виде осесимметричного сопла Лаваля с диффузорными каналами определено условием качественного дробления струи расплава. При дроблении струи необходимо получить частички расплава, на которых возможно формование волокон, причем эти частички должны за счет теплопередачи иметь динамическую вязкость около 1000 П перед тем, как они попадут в поток энергоносителя, в котором произойдет процесс формования из них волокон, т „е,, до поступления в корпус 2 частицы расплава не должны подвергаться возмущению со стороны энергоносителя. Осесимметричное сопло Лаваля позволяет получить поток энергоносителя, в котором практически отсутствуют возмущения как на стенках его, так и на

его оси - фокус встречи потоков, образованных диффузорными каналами, выполненными в сопле Лапаля, выходит за пределы выходного сечения проточной части первого корпуса,

Выполнение проточной часть второго корпуса в виде диффузора г входным соплом, расположенных так, что они образуют кольцечой зазор, позволяет активно производить захват продуктов распыла и вводить их в зону действия потока энергоносителя, сформированного кольцевим за юром, под действием

дачу ПАВ в проточную часть, резко снижает свою величину, что ведет к тому, что необходимы дополнительные энергозатраты для ввода ПАВ в осевую зону потока. А увеличение свыше 80° приводит к тому, что поток энергоносителя, сформированный кольцевым зазором, препятствует поступлению ПАВ в зону формования волокон.

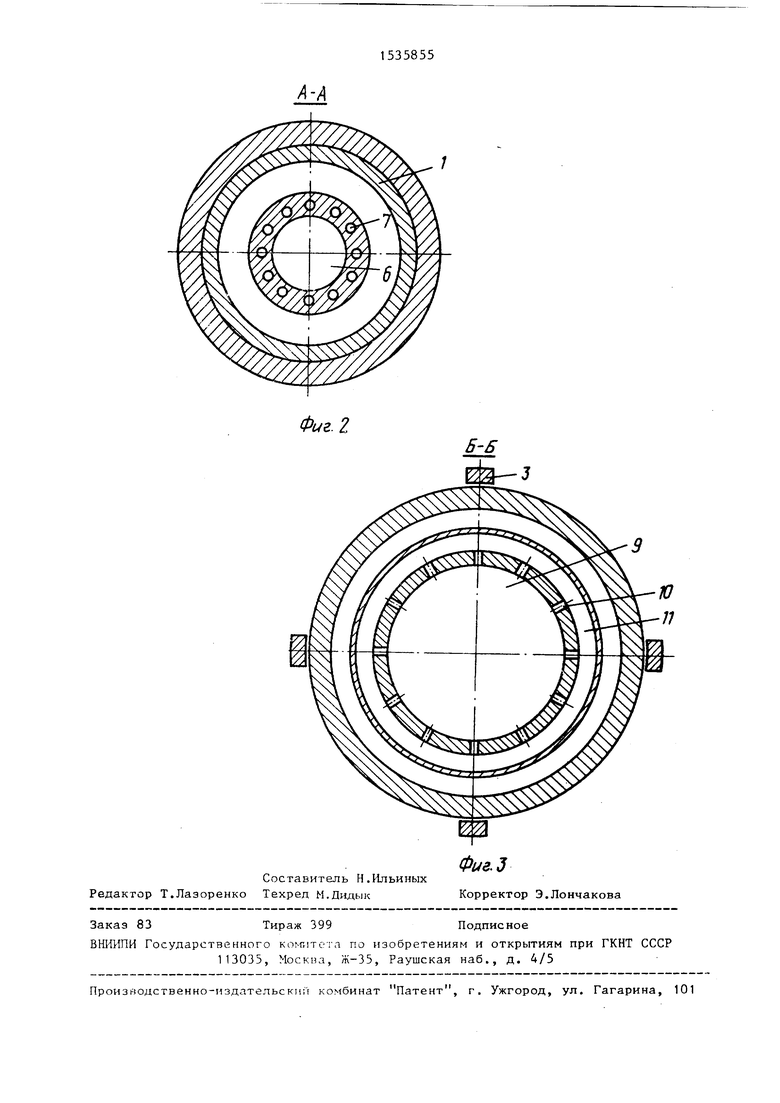

Характеристика вырабатываемой продукции указанным устройством представлена в табл. 1 и 2.

При производстве алюмосиликатных

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого материала и устройство для его осуществления | 1986 |

|

SU1335540A1 |

| Волокнообразующее устройство | 1985 |

|

SU1303565A1 |

| Волокнообразующее устройство | 1988 |

|

SU1502494A1 |

| Волокнообразующее устройство | 1986 |

|

SU1375582A1 |

| Устройство для получения штапельных волокон | 1988 |

|

SU1502493A1 |

| Устройство для получения штапельного волокна | 1989 |

|

SU1673547A1 |

| Волокнообразующее устройство | 1989 |

|

SU1675234A1 |

| Волокнообразующее устройство для получения штапельного волокна | 1985 |

|

SU1335539A1 |

| Волокнообразующее устройство для получения штапельных волокон | 1985 |

|

SU1265155A1 |

| Устройство для получения металлических порошков распылением расплава | 1983 |

|

SU1204325A1 |

Изобретение относится к получению огнеупорных легковесных материалов, конкретно к устройствам для получения штапельных волокон из минеральных расплавов. Изобретение направлено на улучшение качества готовой продукции. Устройство для получения штапельных волокон содержит корпус 1 и корпус 2, расположеные соосно относительно друг друга. Корпус 1 имеет проточную часть 6 в виде сопла Лаваля с диффузорными каналами 7. В корпусе 2 проточная часть образована соплом 8 и диффузором 9, содержащим цилиндрические каналы 10, образующие с осью зоны формования волокон угол 30 - 60°, соединяющие диффузор 9 и камеру 11 подвода поверхностно-активных веществ. Между внешней поверхностью сопла 8 и диффузором 9 выполнен кольцевой зазор 13. 3 ил., 2 табл.

которого пронсх цнт качественное фор- § волокон в качестве энергоносителя использовали перегретый пар, а в качестве ПАВ - полифенилэтоксиликсан и минеральное масло.

Температуры вспышки полифенилэток- силоксана 350 С. Температура вспышки минерального масла 310°С. Давление пара на входе в устройство 0,784... 0,882 МПа.

ормула изобретения

20

30

мование РОЛОКРН, где практически исключено изг. гвио формирующихся нонокол. Лричпм введение ПАВ через ци- линдр ческие каналы из камеры ПАВ чмеьно :з зону Формования г.езьоллзт чучшигь процесс формования вочокон, гпк как в этом случае ЛАВ поступает на расплав с заданными свойствами, они не. подвергаются ополнчтельной ин- ге ciJBhcvi термооораоогке в зоне дроб- К Ф гения стру- . рас-лп:1ва.

В устройства корпуса 1 и 2 могут пирьмеир гься один относи ельно друге- го, 1 г о не )бх(- i.iiMii для создания оп- имс Тг ноги режима процесса получения шг .-тельны:; голчкон при преизнодс гре из ни: pi3nH4i .,iy видов M.AIOKHKO гых ..

Jf- eHiаговагл unjii, 11дрн ice ких каналов , )и ус ГРОЛС г в, поц yi том 30-601 iji.j V а, ко v cjio7 iL.M fuj( печения каче- с I uo.i ii. гс 4 j,i-моь 1. чл игапспъшк во-- IOK.V. о л.мо-Ы Ю vcrroHCTBa, т.е. ПАВ 1,олан 1 но pjCoifi угтргпства равном-ри распредели i ьсл в поперечном сечении зоны ф|.-, ьи Панин голокон. ,шан yi oi. ;;o . т-20, п.мучаем хуже качегтж) получатього пагериала, i ак как .i.,. Ct.MLi-i переносится фс кус встречи дьстгер. лнх части IPK ЛАВ из зоны формования вопокги и появляется область, L, когорч / ферм/изгся неэластичные волотна учсргчепнпй длины, причем, прои-;я 1-у опасть и попав в

35

Устройство для получения штапельных волокон, включающее два корпуса, эжекционное сопло для подачи расплава, канал подвода энергоносителя и рабочие сопла, отличающееся гем, что, с целью улучшения качества готовой продукции, оно снабжено расположенной в канале подвода сителя камерой поверхностно-активных ьегдесгв, корпуса выполнены в виде двух расположенных последовательно эжекторов, смонтированных с возможностью соосного перемещения друг относительно друга, при этом проточная часть первого выполнена в виде профилированного осесимметричного сопла Лаваля, с концентрично размещенными вокруг минимального поперечного сечения диф- 45 Фузорными каналами, ориентированными параплельно оси сопла, а проточная часть второго эжектора образована расположенным в передней стенке и выполненным в виде сопла входным от40

В гехнических свойств, приводит

сг.ачиваер. С гн , такие

:Ю МсаяЮТ СВОИХ

Увеличение угла до 70-7S тчкАе к снижению качества готовой продукции, получаемой с помощью пред- гагле ого устройств, т IK кль в этом случае ПАВ не ногуг пр никчтъ Р осевую область проточной части и распространяются только ал периферии. Зжскдипнная сита, обеепечн.чккдля потокна

20

К

0

5

Устройство для получения штапельных волокон, включающее два корпуса, эжекционное сопло для подачи расплава, канал подвода энергоносителя и рабочие сопла, отличающееся гем, что, с целью улучшения качества готовой продукции, оно снабжено расположенной в канале подвода сителя камерой поверхностно-активных ьегдесгв, корпуса выполнены в виде двух расположенных последовательно эжекторов, смонтированных с возможностью соосного перемещения друг относительно друга, при этом проточная часть первого выполнена в виде профилированного осесимметричного сопла Лаваля, с концентрично размещенными вокруг минимального поперечного сечения диф- 5 Фузорными каналами, ориентированными параплельно оси сопла, а проточная часть второго эжектора образована расположенным в передней стенке и выполненным в виде сопла входным от0

гп верстием и диффузором, имеющим цилиндрические каналы, образующие с осью зоны формования волокон угол 30-60 и соединяющие камеру поверхностно- активных веществ с зоной формования 55 волокон, причем наружная поверхность приемного сопла и диффузор образуют кольцевой зазор, расширяющийся в поперечном сзчении вдоль проточной части устройства

fo

1,23,220

1,83,8

20

2,03,620

аблица 2

Ln U) Ul 00 O1 (п

57 580

3bO

1,12,6

105

73

20

57 5803bO1,33,0

99

70

57 5803bO1,33,0 4

94

b9

Фиг. 2

| Авторское свидетельство СССР № 916452, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для получения минерального волокна | 1983 |

|

SU1110759A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-01-15—Публикация

1987-12-11—Подача