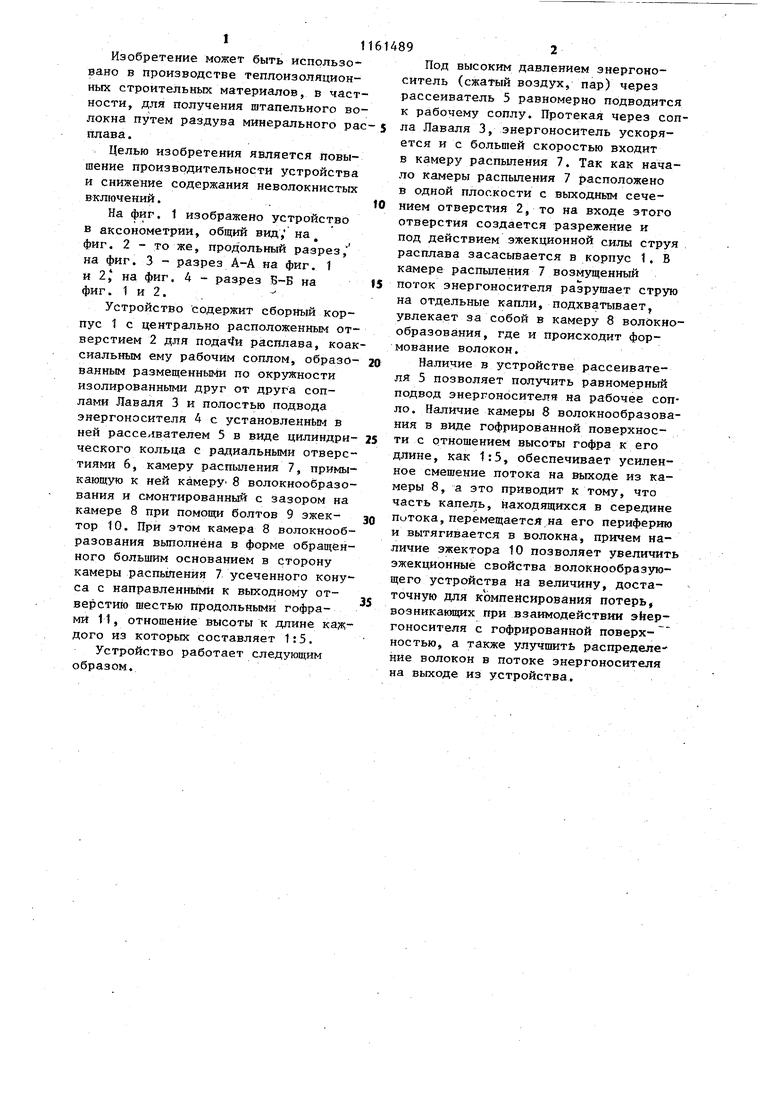

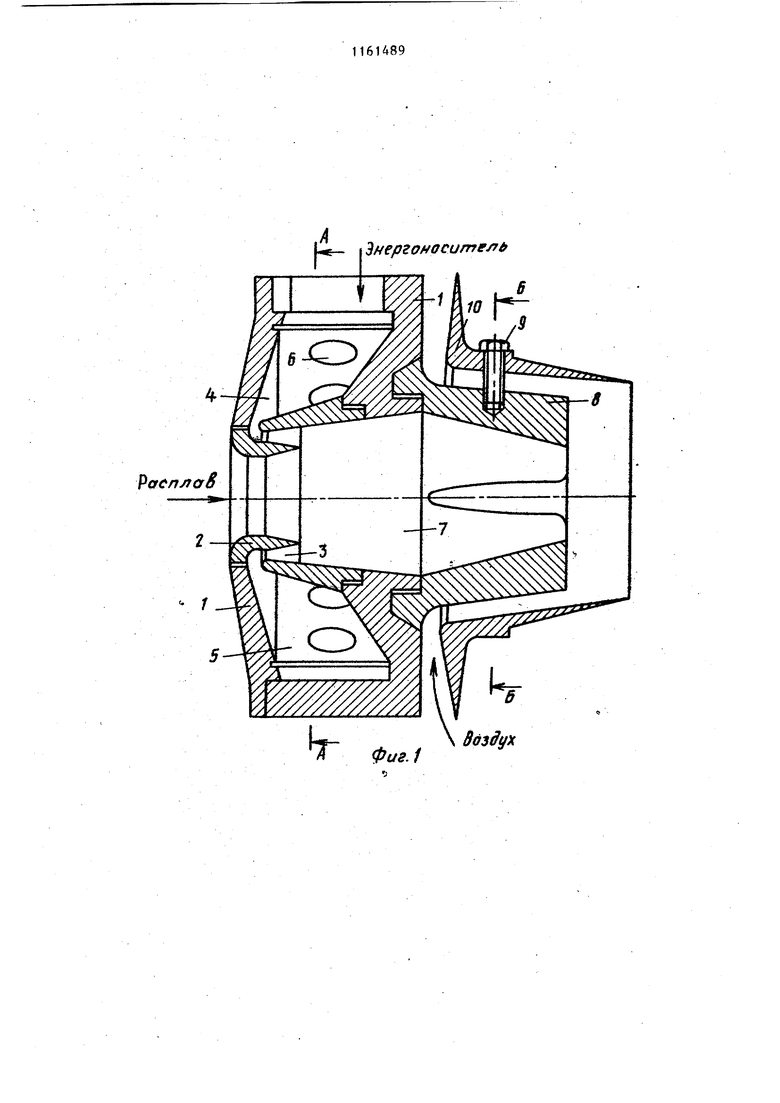

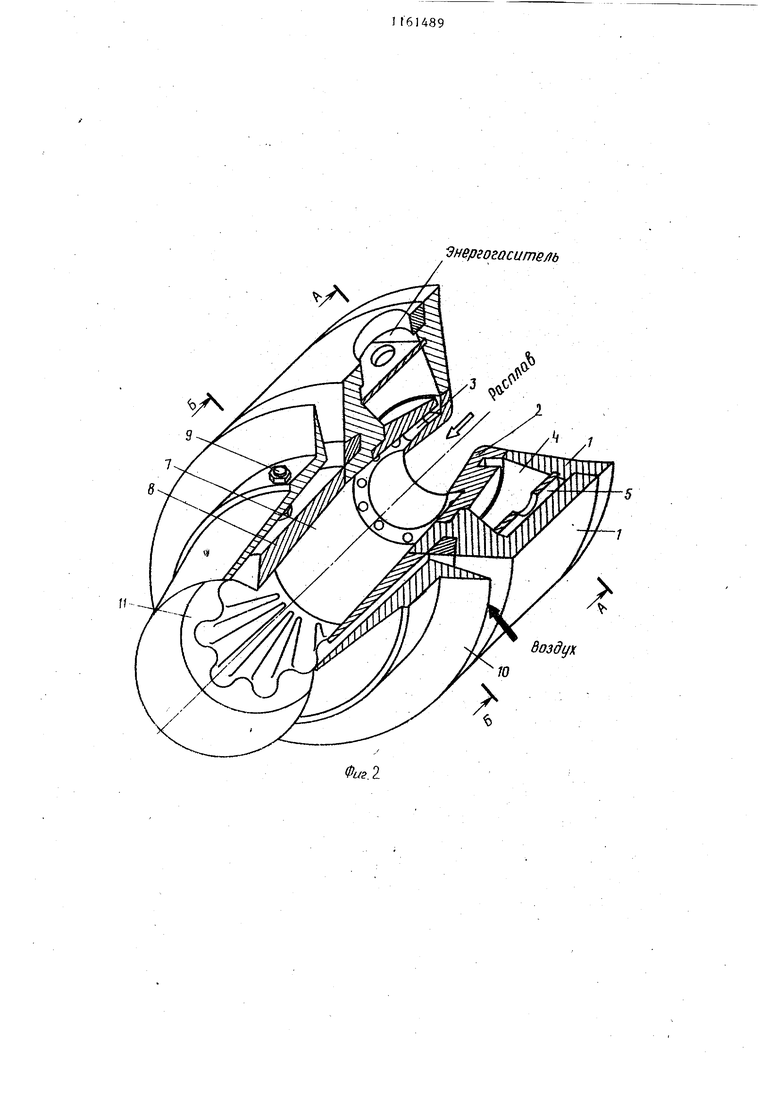

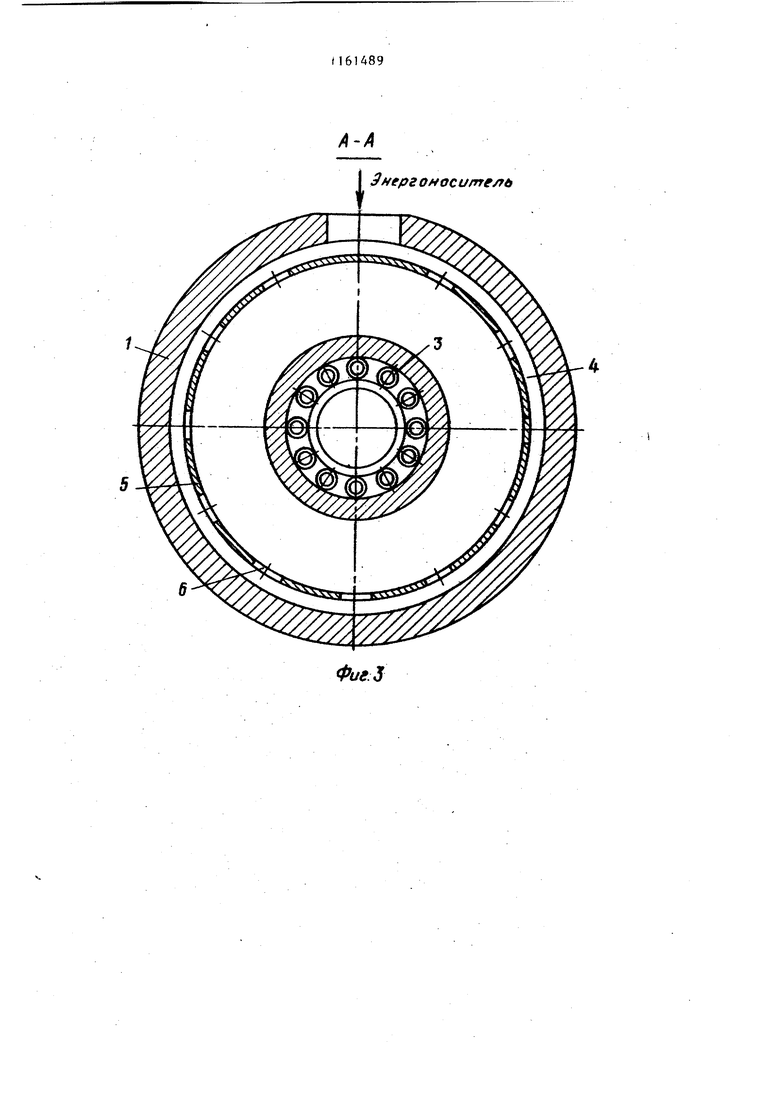

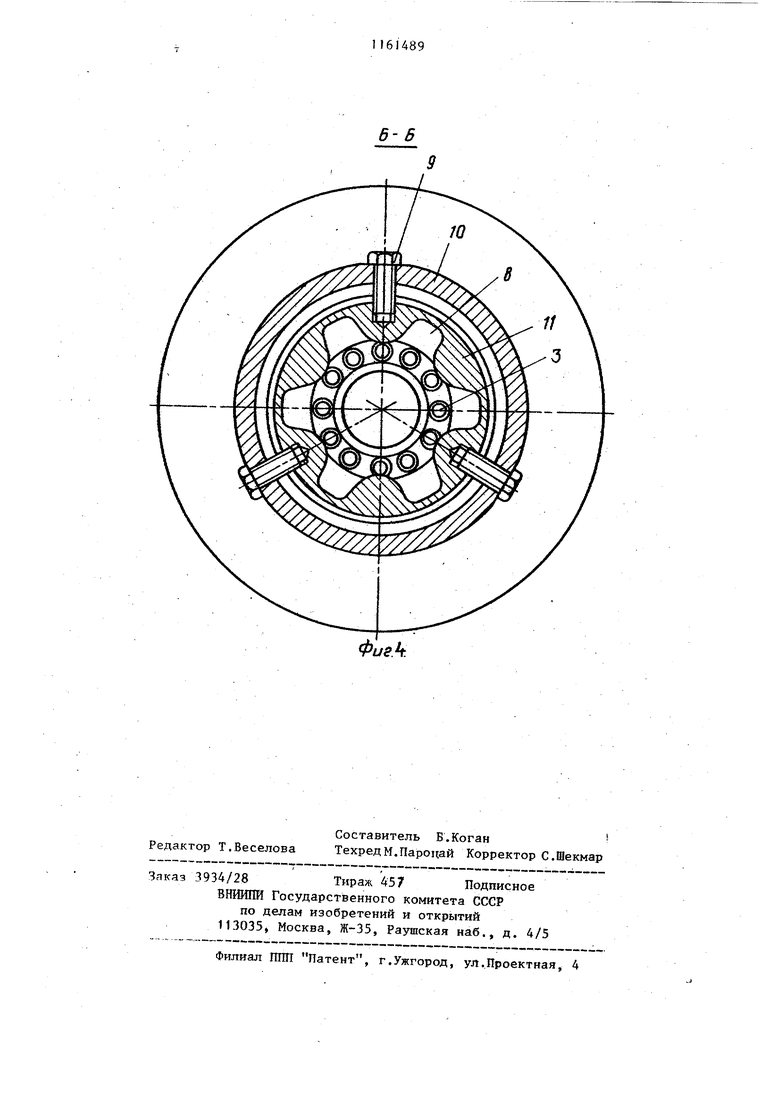

Изобретение может быть использовано в производстве теплоизоляционных строительных материалов, в частности, для получения штапельного волокна путем раздува минерального ра плава. Целью изобретения является повышение производительности устройства и снижение содержания неволокнистых включений.. На фиг, 1 изображено устройство в аксонометрии, общий вид; на. фиг, 2 - то же, продольный разрез, на фиг, 3 - разрез А-А на фиг, 1 и 2, на фиг, 4 - разрез В-Б на фиг, 1 и 2, Устройство содержит сборный корпус 1 с центрально расположенным отверстием 2 для подали расплава, коак сиальным ему рабочим соплом, образованным размещенными по окружности изолированными друг от друга соплами Лаваля 3 и полостью подвода энергоносителя 4 с установленнЬм в ней расселвателем 5 в виде цилиндрического кольца с радиальными отверстиями 6, камеру распыления 7, примыкающую к ней камерУ 8 волокнообразования и с онтированный с зазором на камере 8 при помощи болтов 9 эжектор 10, При этом камера 8 волокнообразования вьшолнёна в форме обращенного большим основанием в сторону камеры распьшения 7 усеченного конуса с направленными к выходному отверстию шестью продольными гофрами 11, отношение высоты к длине каждого из которых составляет 1:5, Устройство работает следующим образом.

Под высоким давлением энергоноситель (сжатый воздух, пар) через рассеиватель 5 равномерно подводится к рабочему соплу. Протекая через сопла Лаваля 3, энергоноситель ускоряется и с большей скоростью входит в камеру распыления 7, Так как начало камеры распыления 7 расположено в одной плоскости с выходным сечением отверстия 2, то на входе этого отверстия создается разрежение и под действием эжекционной силы струя расплава засасывается в корпус 1, В камере распьшения 7 возмущенный поток энергоносителя разрушает струю на отдельные капли, подхватывает, увлекает за собой в камеру 8 волокнообразования, где и происходит формование волокон. Наличие в устройстве рассеивателя 5 позволяет получить равномерный подвод энергоносителя на рабочее сопло. Наличие камеры 8 волокнообразования в виде гофрированной поверхности с отношением высоты гофра к его длине, как 1:5, обеспечивает усиленное смешение потока на выходе из камеры 8, а это приводит к тому, что часть капель, находящихся в середине питока, перемещается на его периферию и вытягивается в волокна, причем наличие эжектора 10 позволяет увеличить эжекционные свойства волокнообразующего устройства на величину, достаточную для компейсирования потерь, возникающих при взаимодействии эйергоносителя с гофрированной поверхностью, а также улучшить распределе ние волокон в потоке энергоносителя на выходе из устройства.

л

UE- I нергонвсите/г асплоВ ЭВ Фиг.1 Воздух гА y Знергогаситель

Фие:3 9нерг оносит е/гь

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнообразующее устройство | 1988 |

|

SU1502494A1 |

| Волокнообразующее устройство | 1985 |

|

SU1303565A1 |

| Устройство для получения штапельных волокон | 1988 |

|

SU1502493A1 |

| Устройство для получения металлических порошков распылением расплава | 1983 |

|

SU1204325A1 |

| Волокнообразующее устройство | 1989 |

|

SU1675234A1 |

| Волокнообразующее устройство для получения штапельных волокон | 1985 |

|

SU1265155A1 |

| Эжекционное устройство для получения штапельного волокна | 1983 |

|

SU1122631A1 |

| Устройство для получения штапельного волокна | 1989 |

|

SU1673547A1 |

| Волокнообразующее устройство для получения штапельного волокна | 1985 |

|

SU1335539A1 |

| Способ получения волокнистого материала и устройство для его осуществления | 1986 |

|

SU1335540A1 |

ЭЖЕКЦИОННОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ШТАПЕЛЬНОГО ВОЛОКНА, содержащее корпус с центрально расположенным отверстием для подачи расплава, коаксиальным ему рабочим соплом, соединенным с полостью подвода энергоносителя, камеру распыления и примыкающую к ней камеру волокнообразования, отличающееся тем, что, с целью повышения производительности и снижения содержания неволокнистых включений, оно снабжено установленным в полости подвода энергоносителя раосеивателем в риде кольца с радиальньЫй отверстиями и концентрично смонтированным на камере волокнообразования с выходом за ее пределы эжектором, причем рабочее сопло образовано размещенными по окружности изолированными друг от друга соплами Лаваля, а рабочая поверхность камеры волокнообраэования выполнена в форме обращенного большим основанием в сторону камеры распьшения усеченного конуса с нап- равленными к выходному отверстию продольными отяопение высоты к длине каладого из которых сос тавляет 1:5.

| Горяйнов К.Э | |||

| и др | |||

| Технология теплоизоляционных материалов и изделий | |||

| СИ, М., 1982, с | |||

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| Авторское свидетельство СССР по заявке К 3586527/29-33, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-06-15—Публикация

1983-12-26—Подача