Способ изготовления пористых материалов осуществляется следующим образом.

С использованием указанного состава готовится раствор, которым частично заполняется форма, Герметичные формы до определенного уровня заполненные раствором, помещают в вакуумную камеру, из которой частично откачивают воздух и при этом производят вибрирование раствора в течение 2 мин. Глубина разряжения воздуха в камере определяется полнотой вспучивания строительного раствора, которая характеризуется подъемом раствора до краев. Кроме того, равномерность вспучивания достигается за счет того, что отходы из поролона в процессе их смешивания в растворе сжимаются, деформируются за счет действия веса раствора, оставаясь в этом состоянии и после наливки раствора в герметичные формы и разравнивая его в них. После помещения форм в вакуумную камеру при создании вакуума с последующей вибрацией мелкие куски резины, деформированные в растворе за счет внутренних сил упругости, расплавляются, создают дополнительное более равномерное вспучивание смеси, как за счет сил упругости, так и за счет воздуха, находящегося в порах мелких резиновых кусков и в газированной воде затворения.

Отношение давления в вакуумной камере (Рк) к атмосферному (Р0) находится в пределах 0,9-0,8. Глубина вакуума создается до тех пор, пока раствор не вспучится и полностью не заполнит форму. Выдерживание форм со вспученным раствором в вакуумной камере производят до набора структурной прочности материала. Затем медленно выравнивают давление внутри камеры с атмосферным. Отформованные изделия можно подвергать в дальнейшем тепловой обработке.

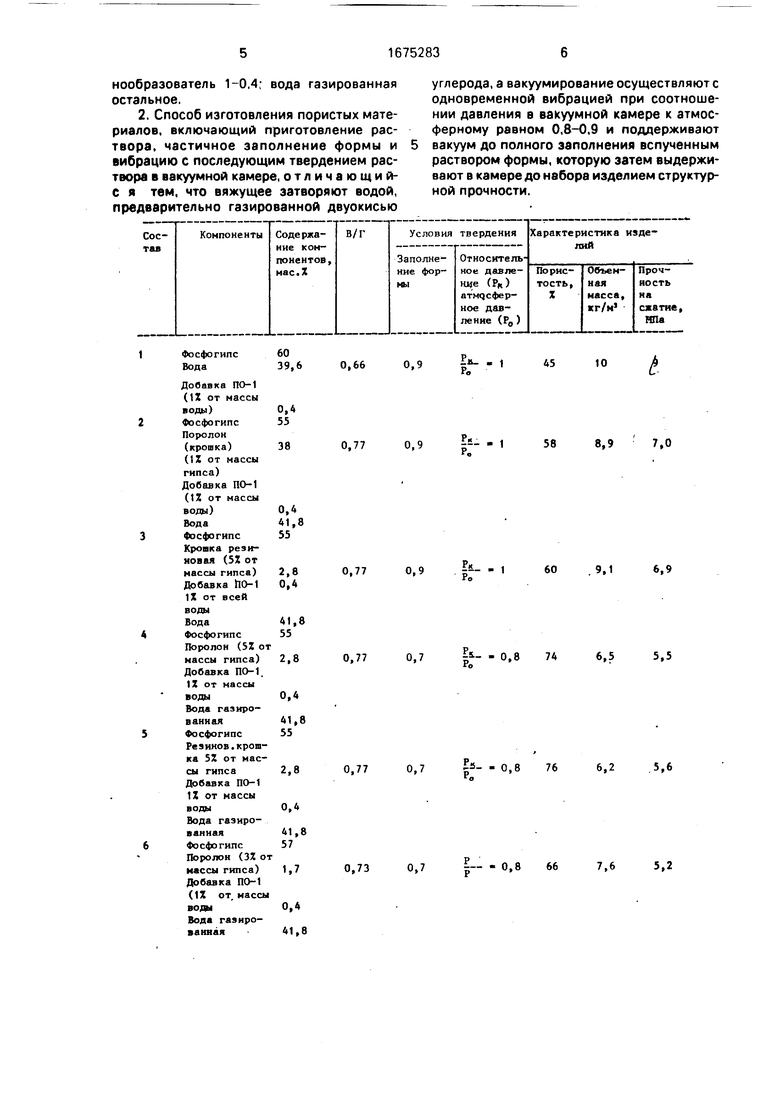

Пример. Изготавливают образцы строительных изделий из вспененного фос- фогипса с поролоновой крошкой в количестве 3-5% от массы фосфогипса. Вспененный фосфогипс получают в результате смешивания фосфогипса с обычной и газированной водой затворения в которую вводится пенообразователь ПО-1. Объем яенообразовате- ля составлял 1% объема воды затворения.

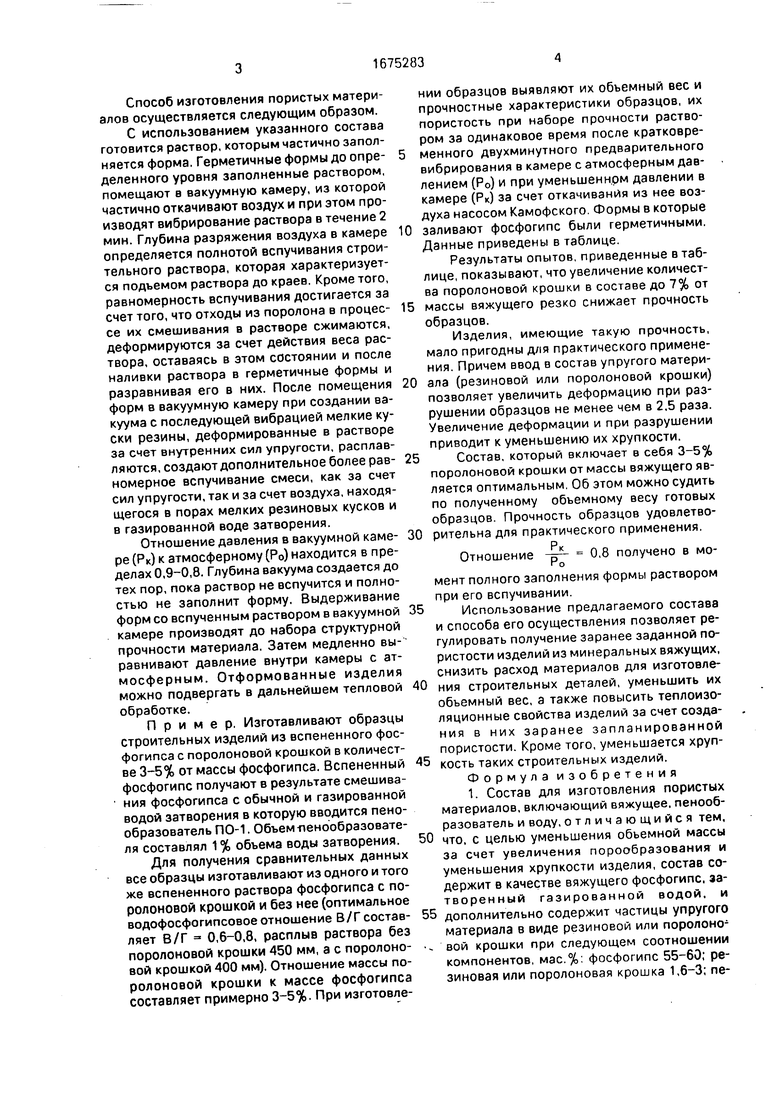

Для получения сравнительных данных все образцы изготавливают из одного и того же вспененного раствора фосфогипса с поролоновой крошкой и без нее (оптимальное водофосфогипсовое отношение В/Г составляет В/Г 0,6-0,8, расплыв раствора без поролоновой крошки 450 мм, а с поролоновой крошкой 400 мм). Отношение массы поролоновой крошки к массе фосфогипса составляет примерно 3-5%. При изготовлении образцов выявляют их объемный вес и прочностные характеристики образцов, их пористость при наборе прочности раствором за одинаковое время после кратковременного двухминутного предварительного вибрирования в камере с атмосферным давлением (Ро) и при уменьшенном давлении в камере (Рк) за счет откачивания из нее воздуха насосом Камофского. Формы в которые

заливают фосфогипс были герметичными. Данные приведены в таблице.

Результаты опытов, приведенные в таблице, показывают, что увеличение количества поролоновой крошки в составе до 7% от

массы вяжущего резко снижает прочность образцов.

Изделия, имеющие такую прочность, мало пригодны для практического применения. Причем ввод в состав упругого материала (резиновой или поролоновой крошки) позволяет увеличить деформацию при разрушении образцов не менее чем в 2.5 раза. Увеличение деформации и при разрушении приводит к уменьшению их хрупкости.

Состав, который включает в себя 3-5%

поролоновой крошки от массы вяжущего является оптимальным. Об этом можно судить по полученному объемному весу готовых образцов. Прочность образцов удовлетворительна для практического применения.

Отношение

0,8 получено в мо40

мент полного заполнения формы раствором при его вспучивании.

35Использование предлагаемого состава

и способа его осуществления позволяет регулировать получение заранее заданной пористости изделий из минеральных вяжущих, снизить расход материалов для изготовления строительных деталей, уменьшить их

объемный вес, а также повысить теплоизоляционные свойства изделий за счет создания в них заранее запланированной пористости. Кроме того, уменьшается хрупкость таких строительных изделий. Формула изобретения 1. Состав для изготовления пористых материалов, включающий вяжущее, пенообразователь и воду, отличающийся тем,

что, с целью уменьшения объемной массы за счет увеличения порообразования и уменьшения хрупкости изделия, состав содержит в качестве вяжущего фосфогипс, за- творенный газированной водой, и

дополнительно содержит частицы упругого материала в виде резиновой или noponoHOi

вой крошки при следующем соотношении компонентов, мас.%: фосфогипс 55-60; резиновая или поролоновая крошка 1,6-3; пенообразователь 1-0,4; вода газированная остальное.

2. Способ изготовления пористых материалов, включающий приготовление раствора, частичное заполнение формы и вибрацию с последующим твердением раствора в вакуумной камере, отличающий- с я тем, что вяжущее затворяют водой, предварительно газированной двуокисью

углерода, а вакуумирование осуществляют с одновременной вибрацией при соотношении давления в вакуумной камере к атмосферному равном 0,8-0,9 и поддерживают вакуум до полного заполнения вспученным раствором формы, которую затем выдерживают в камере до набора изделием структурной прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пористых гипсобетонных изделий | 1990 |

|

SU1825351A3 |

| Способ изготовления пористых гипсовых изделий | 1990 |

|

SU1774935A3 |

| ПОРИСТЫЙ ОГНЕУПОРНЫЙ МУЛЛИТОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2182569C1 |

| СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ, КОМПОЗИЦИЯ БЕТОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ | 2003 |

|

RU2235705C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ОГНЕУПОРНОГО МАТЕРИАЛА | 2001 |

|

RU2197450C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ, ИЗДЕЛИЙ И КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2376133C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2003 |

|

RU2237041C1 |

| ИЗОЛИРУЮЩИЙ СОСТАВ ДЛЯ ГЕРМЕТИЗАЦИИ ПОРИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2303586C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРЕССОВАННЫХ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2793100C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ | 2011 |

|

RU2461532C1 |

Изобретение относится к области производства строительных материалов и может быть использовано при производстве изделий из гипсобетона, пенобетона, пеногипса и т.п. Цель изобретения - уменьшение объемного веса за счет увеличения порообразования и уменьшения хрупкости изделия. Для этого состав для изготовления пористых материалов, включающий вяжущее, пенообразователь и воду, содержит в Изобретение относится к производству строительных материалов и может быть использовано при производстве изделий из гипсобетона, пенобетона, пеногипса, пеносиликата, газобетона и т.п. Цель изобретения - уменьшение объемного веса за счет увеличения порообразования и уменьшения хрупкости изделий. Состав для получения пористых материалов, включает вяжущее, суспензию с возду- хововлекающими добавками и частицы качестве вяжущего фосфогипс, затворенный газированной водой, и дополнительно включает частицы упругого материала в виде резиновой или поролоновой крошки при следующем соотношении компонентов, мае %: фосфогипс 55-60; резиновая или поролоновая крошка 1,6-3,0; пенообразователь 0,4-1; вода газированная остальное. Способ изготовления пористых материалов заключается в приготовлении раствора и частичном заполнении им формы, при этом вяжущее затворяют водой, предварительно газированной двуокисью углерода, а вакуу- мирование и вибрацию проводят одновременно при отношении давления в вакуумной камере к атмосферному, равном 0,8-0,9, и до полного заполнения формы вспученным раствором поддерживают вакуум, после чего форму выдерживают в камере до набора изделием структурной прочности. Изобретение позволяет увеличить деформации при разрушении образцов не менее чем в 2,5 раза, что обеспечивает уменьшение хрупкости, изделия имеют объемный вес 6 кН/м3 2 с.п. ф-лы 1 табл. w Ё О vj СЛ Ю 00 со упругого материала в виде резиновой или поролоновой крошки в количестве не более 3-5% от веса вяжущего при следующих соотношениях компонентов, мас.%: вяжущее 55-60; упругий материал 1,6-3; воздуховов- лекающая добавка 0.4-1; вода газированная остальное. Раствор затворяется на предварительно газированной воде из расчета 1,22 кг двуокиси углерода на 1000 л воды при 25°С. Газированная вода соответствует ГОСТам.

60

39,60,660,9

0,4 55

38 0,77 0,9

0,4 41,8 55

2,8 0,77 0,9 0,4

41,8 55

2,8 0,77 0,7 0,4 41,8 55 2,8 0,77 0,7 0,4 41,8 57

1,7 0,73 0,7 0,4 41,8

Јв- . 1

45

10

t

- 1

58

8,9 7,0

& - ,

60

9,1 6,9

1- - 0,8

74

6,5 5,5

Ј

- 0,8 76

6,2 5,6

|- - 0,8 66

7,6 5,2

0,90,7

0,9 0,7

Продолжение таблицы

0,75 88

3,7

1,3

0,75 86

4,2

1,5

| Способ приготовления ячеистобетонной смеси | 1980 |

|

SU960140A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления ячеистых гипсобетонных изделий | 1986 |

|

SU1357400A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-09-07—Публикация

1988-07-25—Подача