Изобретение относится к черной металлургии, в частности к раскислению низкоуглеродистой стали, предназначенной преимущественно для изготовления холоднокатаных полос, в том числе для изготовления офсетных пластин для полиграфической промышленности.

Цель изобретения - снижение отсортировки полос по дефектам излом и раскатанный пузырь и снижение обрези при прокатке.

В предлагаемом способе в сталеразли- вочный ковш до присадки силикомарганца вводят конвертерный шлак и отсевы извести при соотношении масс к вводимому с силикомарганцем кремнию (1-3):(3-5):1 и продувают нейтральным газом до получения произведения в расплаве 0,00015-0,00018.

Сущность изобретения заключается в более полном окислении кремния при наличии в ковше жидкоподвижного высокоосновного шлака, что обусловлено резким

уменьшением активности кремнезема. При этом окисление кремния, кипящей стали, происходит чаще всего до 0,008-0,010% и во всяком случае его содержание не превышает 0,02%, а образующийся кремнезем связывается в силикаты кальция, которые легко удаляются из металла, т. е. сталь получается чистой по неметаллическим включениям (отсутствуют крупные включения, характерные для стали 08 кп). При отжиге рулонов в колпаковых печах наблюдается меньшая склонность металла к свариванию, вследствие чего снижается отсортировка полос по дефекту излом. Следует отметить, что содержание кремния, как и в кг v щей стали не превышает 0,02%, а содержание марганца составляет 0,25- 0,30%, углерода 0,,06% против соответственно общеизвестного оптимального значения 0,33-0,38% и 0,07-0,09% в стали 08 кп. Указанное обстоятельство позволяет снизить твердость подката и сохранить скорость прокатки на прежнем уровне.

сл С

ч

СП

ы о сл

( «счгзяЭ

Необходимо также отметить, что, окис- пяясь до 0,01-0,02%, кремний дополнительно связывает кислород и стаби; изирует его содержание, т. е. происходит автостабилизация процесса раскислэния в кочше под основным шлаком в процессе выпуска и продувки нейтральным газом, что в конечном итоге позволяет получать как бы проме- жуточную сталь между кипящей и полуспокойной. Такая сталь обладает высокой пластичностью при меньшем содержании крупных неметаллических включений и меньшем Количестве готовых пузырей в слитке, что приводит к снижению отсортировки полос по дефекту раскатанный пузырь и к снижению расходного коэффициента металла на всех переделах.

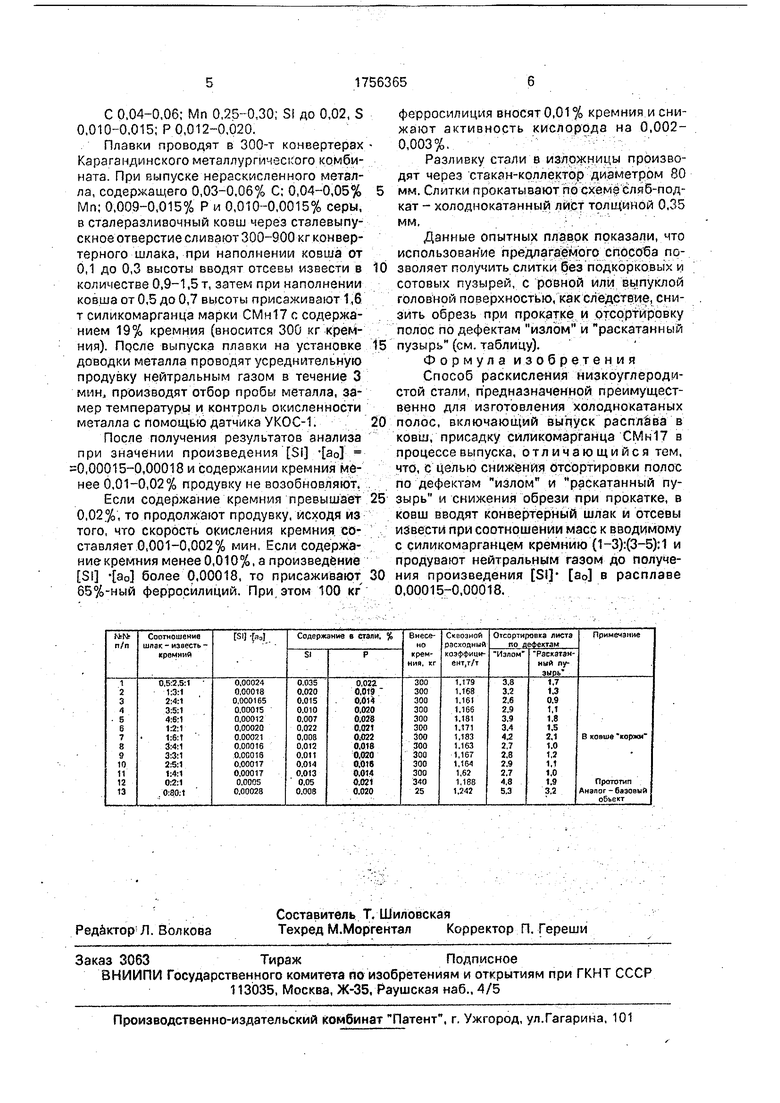

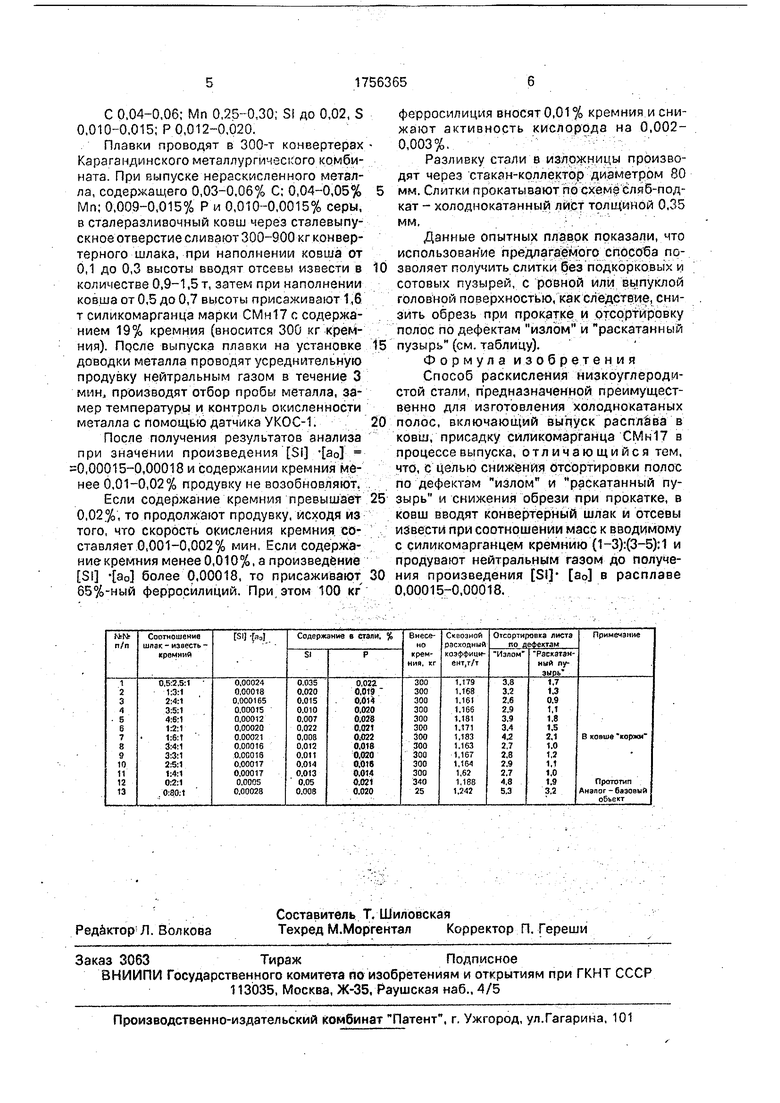

Как показали проведенные исследования, при вводе в сталеразливочный ковш конвертерного шлака и отсевов извести к вводимому с силикомарганцем кремния менее чем 1:3:1 содержание кремния получается недостаточно низким, т. е. более высоким, чем в кипящих марках стали и даже при продувке металла в ковше нейтральным газом в течение 5-6 мин не всегда удается получить содержание кремния менее 0,02% и оптимальное значение произведения кремния на активность кислорода, что приводит к ухудшению качественных показателей вследствие повышенной рас- кисленности металла и образования крупных неметаллических включений (табл., пример № 1).

В металлургии з настоящее время применяется только один тип силикомарганца (марки СМн17), вследствие чего расход силикомарганца определяется содержанием марганца в готовой стали и поэтому практически не может изменяться. Поэтому и количество вносимого с силикомарганцем кремния также от плавки к плавке практически не изменяется. Присадка не извести, а отсевов извести фракции менее 5 мм обусловлена тем, что кусковая известь не успевает раствориться не только к моменту присадки силикомарганца, но и за период выпуска плавки.

При соотношении вводимых конвертерного шлака и отсевов извести к вносимому с силикомарганцем кремнию более чем 3:5:1 происходит, во-первых, значительная рефосфорация и содержание фосфора Б стали превышает допустимые пределы (более 0,025%), во-вторых, отсевы извести не полностью усваиваются, образуются коржи1 и присаживаемый силикомарганец не полностью усваивается. Кроме того, содержание кремния снижается до 0,006-0,008% и в этом случае кремний практически не опре

деляетокисленность металла в процессе отливки слитков. При этом слитки получаются недостаточно раскисленными, что приводит к развитию сотовых пузырей и вытеканию

металла при затвердении головной поверх ности. В этом случае увеличивается отсортировка полос по дефекту раскатанный пузырь и повышается расходный коэффициент металла из-за дополнительной обре0 зи (пример 5).

Оптимальные качественные показатели достигаются при значении произведения Si в пределах 0,00015-0,00018, при этом содержание кремния составляет 0,015 0,02% (примеры 2-4).

Оптимальные пределы указанного произведения достигаются как за счет заявленного отношения конвертерного шлака, отсевов извести к вносимому кремнию с си0 лчкомарганцем, так и за с ет изменения длительности продувки металла в ковше нейтральным газом.

При значении произведения SI более 0,00018 - наблюдается подкипание

5 металла в изложницах, приводящее к развитию крупных сотовых пузырей и вытеканию металла, что ухудшает качественные показатели на последующих переделах (пример 1), При значении про введения SI а0

0 менее 0,0015 наблюдается перераскисление металла, в зоне усадочных дефектов образуются крупные скопления силикатов, что приводит в конечном итоге к повышению отсортировки полос по дефекту излом и

5 повышению сквозного расходного коэффициента металла (пример 5). Следует подчеркнуть, что такая степень раскисленное™ металла характерна только для заявленной низкоуглеродистой стали (0,04-0,06% С и

0 0,25-0,30% Мп), раскисляемой по указанному режиму и продуваемой в ковше под основным шлаком не только с целью усреднения химического состава и температуры металла, но и с целью управления и

5 корректировкой раскисленностью металла. Длз оценки существенности заявленных параметров проводят серии опытных плавок с выходом поочередно за верхнее и нижнее значение, а также при нижнем, вер0 хнем и среднем значениях заявленного параметра и в соответствии с прототипом. Примеры осуществления способа. Предлагаемый способ осуществлен при выплавке низкоуглеродистсй стали, пред5 назначенной для изготовления офсетных пластин для полиграфической промышленности (ТУ 14-1-4040-85) следующего химического состава, %:

С 0.04-0,06; Mn 0,25-0,30; SI до 0,02, S 0,010-0,015; P 0,012-0,020.

Плавки проводят в 300-т конвертерах Карагандинского металлургического комбината. При выпуске нераскисленного металла, содержащего 0,03-0,06% С; 0,04-0,05% Мп; 0,009-0,015% Р и 0,010-0,0015% серы, в сталеразливочный ковш через сталевыпу- скное отверстие сливают 300-900 кг конвертерного шлака, при наполнении ковша от 0,1 до 0,3 высоты вводят отсевы извести в количестве 0,9-1,5 т, затем при наполнении ковша от 0,5 до 0,7 высоты присаживают 1,6 т силикомарганца марки СМн17 с содержанием 19% кремния (вносится 300 кг кремния). Прсле выпуска плавки на установке доводки металла проводят усреднительную продувку нейтральным газом в течение 3 мин, производят отбор пробы металла, замер температуры и контроль окисленности металла с помощью датчика УКОС-1.

После получения результатов анализа при значении произведения Si 0,00015-0,00018 и содержании кремния менее 0,01-0,02% продувку не возобновляют.

Если содержание кремния превышает 0,02.%, то продолжают продувку, исходя из того, что скорость окисления кремния составляет 0,001-0,002% мин, Если содержание кремния менее 0,010%, а произведение St более 0,00018, то присаживают 65%-ныЙ ферросилиций. При этом 100 кг

ферросилиция вносят 0,01% кремния и снижают активность кислорода на 0,002- 0,003%.

Разливку стали в изложницы производят через стакан-коллектор диаметром 80 мм. Слитки прокатывают по схеме сляб-подкат - холоднокатанный лист толщиной 0,35 мм.

Данные опытных плавок показали, что использование предлагаемого способа позволяет получить слитки без подкорковых и сотовых пузырей, с ровной или выпуклой головной поверхностью, как следствие, снизить обрезь при прокатке и отсортировку полос по дефектам излом и раскатанный пузырь (см. таблицу).

Формула изобретения

Способ раскисления низкоуглеродистой стали, предназначенной преимущественно для изготовления холоднокатаных полос, включающий выпуск расплава в ковш, присадку силикомарганца СМн17 в процессе выпуска, отличающийся тем, что, с целью снижения отсортировки полос по дефектам излом и раскатанный пузырь и снижения обрези при прокатке, в ковш вводят конвертерный шлак и отсевы извести при соотношении масс к вводимому с силикомарганцем кремнию (1-3):(3-5):1 и продувают нейтральным газом до получения произведения a0 в расплаве 0,00015-0,00018.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления низкоуглеродистой полуспокойной стали | 1989 |

|

SU1675345A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| Способ производства низкоуглеродистой нестареющей стали | 1989 |

|

SU1740434A1 |

| Способ раскисления низкоуглеродистой кипящей стали | 1986 |

|

SU1344787A1 |

| Сталь | 1990 |

|

SU1749296A1 |

| СПОСОБ РАСКИСЛЕНИЯ МЕТАЛЛА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2008 |

|

RU2377315C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2026364C1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ РЕЛЬСОВОЙ СТАЛИ | 2012 |

|

RU2525969C2 |

Изобретение может быть использовано при раскислении низкоуглеродистой стали, предназначенной для изготовления холоднокатаных полос. Сущность: в процессе выпуска плавки в ковш вводят конвертерный шлак и отсевы извести при соотношении масс к вводимому с силикомарганцем кремнию, равном (1-3) : (3-5) : 1, а продувку нейтральным газом производят до получения произ зедения Sf в расплаве 0,00015-0,00018.

| Способ раскисления полуспокойной стали | 1981 |

|

SU1073296A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-23—Публикация

1990-06-12—Подача