Изобретение относится к компрессоро- строению и может быть использовано в винтовых компрессорных агрегатах.

Цель изобретения - повышение эффективности, надежности и безопасности в пусковом режиме при пониженных температурах окружающей среды.

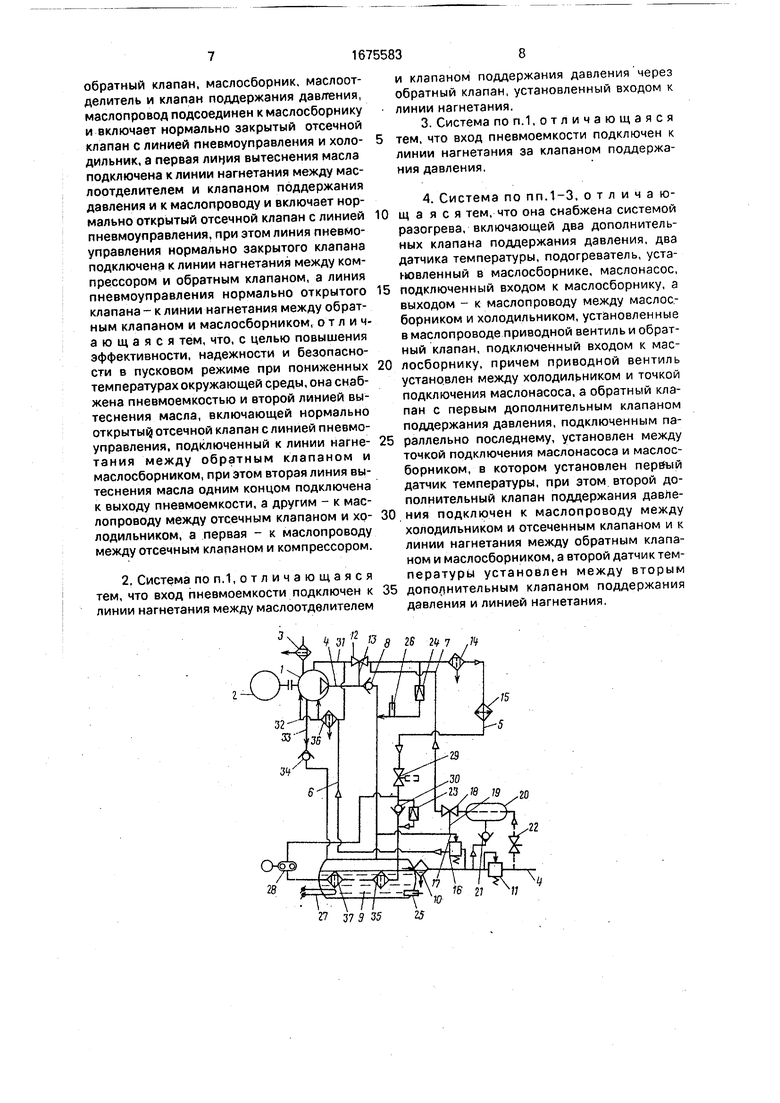

На чертеже изображена комбинированная функциональная схема системы смазки маслозаполненного винтового компрессора.

Система смазки компрессора содержит винтовой компрессор 1 с приводным электродвигателем 2 и воздушным фильтром 3 на всасывании, линию 4 нагнетания,

маслопровод 5, первую линию 6 и вторую линию 7 вытеснения масла. Линия 4 нагнетания включает обратный клапан 8, маслосборник 9, маслоотделитель 10 и клапан 11 поддержания давления.

Маслопровод 5 подсоединен к маслосборнику 9 и включает нормально закрытый отсечной клапан 12 с линией 13 пневмоуп- равления, фильтр 14 масла и холодильник 15. Первая линия б вытеснения масла подключена к линии 4 нагнетания между маслоотделителем 10 и клапаном 11 поддержания давления и к маслопроводу 5 между отсеченным клапаном 12 и компрессором 1. Первая линия 6 вытеснения масла включает нормально открытый отсечной клапан 16с линией 17 лневмоуправления. Линия 13 пневмоуправления нормально закрытого клапана 12 подключена к линии 4 нагнетания между компрессором 1 и обратным клапаном 8, а линия 17 пневмоуправления нормально открытого клапана 16 - к линии нагнетания между обратным клапаном 8 и маслосборником 9, Вторая линия 7 вытеснения масла включает нормально открытый клапан 18с линией 19 пневмоуправления, подключенной к линии 4 нагнетания между обратным клапаном 8 и маслосборником 9,

В системе имеется пневмоемкость 20. Вторая линия 7 вытеснения масла одним концом подключена к выходу пнеемоемко- сти 20, а другим - к маслопроводу 5 между отсечным клапаном 12 и холодильником 15. Пневмоемкость 20 подпитывается от источника давления, в качестве которого может быть использована линия 4 нагнетания. При малой емкости трубопровода линии 4 нагнетания за клапаном 1 для поддержания давления используется вариант схемы системы смазки компрессора, при котором вход пневмоемкости 20 подключен к линии 4 нагнетания между маслоотделителем 10 и клапаном 11 поддержания давления через обратный клапан 21.

При большой емкости трубопровода линии 4 нагнетания за клапаном 11 используется вариант схемы системы, при котором вход пневмоемкости 20 подключен к линии 4 нагнетания за клапаном 11, либо непосредственно вторая линия 7 вытеснения масла без пневмоемкости подключена к линии 4 нагнетаний за клапаном 11.

В последнем варианте подключение к линии 4 осуществляется через вентиль 22. Система смазки компрессора также снабжена системой разогрева, включающей два дополнительных клапана 23 и 24 поддержания давления, два датчика 25 и 26 температуры, подогреватель 27, установленный в

маслосборнике 9, маслонасос 28. подключенный входом к маслосборнику 9, а выходом - к маслопроводу 5 между маслосборником 9 и холодильником 15. В

систему разогрева также входят установленные в маслопроводе 5 приводной вентиль 29 и обратный клапан 30. подключенный входом к маслосборнику 9. Приводной вентиль 29 установлен между

холодильником 15 и точкой подключения маслонасоса 28, а обратный клапан 30 с первым дополнительным клапаном 23 поддержания давления, подключенным параллельно клапану 30, установлена между

точкой подключения маслонасоса 28 и маслосборником 9.

Первый датчик 25 температуры установлен в маслосборнике 9. Второй клапан 24 поддержания давления подключен к маслопроводу 5 между холодильником и отсечным клапаном 12 и к линии 4 нагнетания между обратным клапаном 8 и маслосборником 9. Второй датчик 26 температуры установлен между вторым дополнительным

клапаном 24 поддержания давления и линией 4 нагнетания. Клапаны 23 и 24 поддержания давления подобраны таким образом, что давление открытия клапана 24 ниже дав- ления открытия клапана 23. Маслопровод 5 разветвляется на линии 31 и 32 подачи масла в компрессор и смазки подшипниковых опор. К компрессору 2 на стороне всасывания в нижней части подключена линия 33 слива масла с клапаном 34, выход которого соединен с маслосборником 9. Система

снабжена фильтрами 35-37.

Система смазки компрессора работает следующим образом.

Винтовой компрессор 1, приводимый во вращение электродвигателем 2, засасывает

газ через воздушный фильтр 3, сжимает газ и подает его вместе с маслом по линии 4 нагнетания через обратный клапан 8 в маслосборник 9, где основная часть масла отделяется от газа. Далее газ поступает в

маслоотделитель 10 для окончательной очистки, откуда через клапан 11 поддержания давления подается к потребителю и через обратный клапан 11 поддержания давления подается к потребителю и через обратный

клапан 21 либо вентиль 22 - в пневмоемкость 20. Отделенное от газа масло под давлением нагнетания из маслосборника 9 через заборный фильтр 35, обратный клапан

30и приводной вентиль 29, холодильник 15, фильтр 14 и отсечной клапан 12 по маслопроводу 5 поступает в компрессор 1 полинии

31на охлаждение и смазку винтов компрессора 1 и по линии 32 на смазку подшипниковых опор компрессора 1.

При остановке компрессора 1 обратный клапан 8, клапан 11 поддержания давления и отсечной клапан 12 закрываются, а отсечные клапаны 16 и 18 открываются. Сжатый воздух из пневмоемкости 20 либо непосредственно из трубопровода линии 4 нагнетания за клапаном 11 при его большой емкости, минуя пневмоемкость 20, через предварительно открытый вентиль 22 и далее по второй линии 7 вытеснения масла поступает в маслопровод 5 за отсечным клапаном 12. Сжатый газ вытесняет масло из участка маслопровода 5, фильтра 14 масла, холодильника 15 и вентиля 29 в маслосборник 9.

После вытеснения всего масла из указанных узлов сжатый газ поступает через фильтр 35 в верхнюю часть маслосборника 9, а из него через отсечной клапан 16 по первой линии 6 вытеснения масла - в маслопровод 5 перед отсечным клапанов 12, вытесняя масло из фильтра 36, линий 31 и 32 в полости компрессора 1, а из него через воздушный фильтр 3 - в атмосферу. При этом в фильтре 3 газ дополнительно очищается от масла, После удаления масла из системы вентиль 29 закрывают. Поступившее в компрессор 1 масло удаляется из него по линии 33 слива масла через сливной клапан 34 в маслосборник 9. Давление во всех узлах системы снижается до атмосферного. Емкость линии 33 и картера компрессора равна или больше обьема вытесненного в компрессор 1 масла, что предотвращается переполнение компрессора 1.

Таким образом, при остановке компрессора обеспечивается удаление масла и конденсата из всех узлов системы смазки компрессора в маслосборник 9, что предотвращает от замерзания конденсата и образования затвердевших масляных пробок в линиях, маслопроводах и узлах системы во время остановок компрессора при пониженных температурах окружающей среды. Вытеснение масла (продувка) по двум линиям 6 и 7 повышает надежность продувки, так как протяженность каждой линии вытеснения масла меньше всей протяженности маслопровода 5 и соответственно меньше стыков элементов системы, а следовательно, выше герметичность каждой линии б и 7, Наличие пневмоемкости 20 позволяет производить продувку маслопровода 5 автоматически после остановки компрессора независимо от емкости линии нагнетания.

Последующие пуски компрессора после длительных остановок в холодное время года осуществляются следующим образом. Включается электроподогреватель 27 и через 15-30 с включается насос 28, который

засасывает подогретое масло из маслосборника 9 через фильтр 37 и подает его в маслопровод 5. Вентиль 29 при этом закрыт и масло через клапан 23 поддержания давления и фильтр 35 поступает снова в маслосборник б. Клапан 23 открывается при расчетном давлении до себя. Циркуляция масла по этому малому контуру системы разогрева осуществляется до тех пор, пока датчик 25 температуры не подает сигнал в

0 электросхему компрессора о достижении расчетной температуры масла в этом контуре. Затем открывается (вручную или автоматически по сигналу с датчика 25) вентиль 29 и насос 28 прокачивает подогретое масло по

5 большему циркуляционному контуру системы разогрева, в полостях которого до этого момента масло отсутствовало.

Подогретое масло поступает через вентиль 29 в маслопровод 5, холодильник 15,

0 фильтр 14. клапан 24 поддержания давления и линию 4 нагнетания в маслосборник 9. Клапан 24 открывается при расчетном давлении до себя. Давление открытия клапана 24 ниже давления открытия клапана

5 23, что обеспечивает циркуляцию масла по большому контуру при закрытом клапане 23. После разогрева масла в этом контуре до расчетной температуры датчик 26 температуры замыкает свой контакт в электрической

0 цепи управления компрессора и производится пуск приводного электродвигателя 2 компрессора 1.

Наличие системы разогрева предохраняет систему смазки компрессора от замер5 зания, загустевания масла. Разделение системы разогрева на два контура способствует ускорению процесса разогрева, вывода компрессора на расчетный режим работы с номинальной подачей масла, пред0 отвращает охлаждение масла на протяженной сети трубопроводов за счет интенсивного перемешивания и последовательного разогрева трубопроводов и частей коммуникаций и узлов, предупреждает не5 допустимое возрастание вязкости масла и уменьшение подачи масла в компрессор, что повышает эффективность работы компрессора за счет снижения трения в подшипниковых опорах и повышения уплотнения

0 винтов компрессора. Надежность и безопасность повышается также в связи с устранением возможности поломок трубопроводов и узлов системы смазки при образовании ледяных пробок.

5 Формула изобретения

1. Система смазки компрессора, содержащая компрессор, линию нагнетания, маслопровод и первую линию вытеснения масла, причем линия нагнетания включает

обратный клапан, маслосборник, маслоотделитель и клапан поддержания давления, маслопровод подсоединен к маслосборнику и включает нормально закрытый отсечной клапан с линией пневмоуправления и холодильник, а первая линия вытеснения масла подключена к линии нагнетания между маслоотделителем и клапаном поддержания давления и к маслопроводу и включает нормально открытый отсечной клапан с линией пневмоуправления, при этом линия пневмоуправления нормально закрытого клапана подключена к линии нагнетания между компрессором и обратным клапаном, а линия пневмоуправления нормально открытого клапана - к линии нагнетания между обратным клапаном и маслосборником, отличающаяся тем, что, с целью повышения эффективности, надежности и безопасности в пусковом режиме при пониженных температурах окружающей среды, она снабжена пневмоемкостью и второй линией вытеснения масла, включающей нормально открытый, отсечной клапан с линией пневмоуправления, подключенный к линии нагнетания между обратным клапаном и маслосборником, при этом вторая линия вытеснения масла одним концом подключена к выходу пневмоемкости, а другим - к маслопроводу между отсечным клапаном и холодильником, а первая - к маслопроводу между отсечным клапаном и компрессором.

2, Система по п.1,отличающаяся тем, что вход пневмоемкости подключен к линии нагнетания между маслоотделителем

и клапаном поддержания давления через обратный клапан, установленный входом к линии нагнетания.

3.Система по п.1,отличающаяся тем, что вход пневмоемкости подключен к

линии нагнетания за клапаном поддержания давления,

4.Система по пп.1-3. отличаю- щ а я с я тем, что она снабжена системой

разогрева, включающей два дополнительных клапана поддержания давления, два датчика температуры, подогреватель, установленный в маслосборнике, маслонасос,

подключенный входом к маслосборнику, а выходом - к маслопроводу между маслосборником и холодильником, установленные в маслопроводе приводной вентиль и обратный клапан, подключенный входом к маслосборнику, причем приводной вентиль установлен между холодильником и точкой подключения маслонасоса, а обратный клапан с первым дополнительным клапаном поддержания давления, подключенным параллельно последнему, установлен между точкой подключения маслонасоса и маслосборником, в котором установлен первый датчик температуры, при этом второй дополнительный клапан поддержания давления подключен к маслопроводу между холодильником и отсеченным клапаном и к линии нагнетания между обратным клапаном и маслосборником, а второй датчик температуры установлен между вторым

дополнительным клапаном поддержания давления и линией нагнетания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система смазки винтового компрессора | 1988 |

|

SU1605026A1 |

| ВИНТОВОЙ МАСЛОЗАПОЛНЕННЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2010 |

|

RU2445513C1 |

| Система смазки винтового компрессора | 1984 |

|

SU1236173A1 |

| ГОРИЗОНТАЛЬНЫЙ СПИРАЛЬНЫЙ КОМПРЕССОР | 2002 |

|

RU2215190C1 |

| Система смазки винтового компрессора | 1983 |

|

SU1121501A1 |

| ВИНТОВАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 2018 |

|

RU2694559C1 |

| Винтовой маслозаполненный компрессорный агрегат | 1990 |

|

SU1765522A1 |

| СИСТЕМА СМАЗКИ МЕХАНИЗМОВ ДВИЖЕНИЯ ПОРШНЕВОГО КОМПРЕССОРА | 2013 |

|

RU2526557C1 |

| Система смазки винтового компрессора | 1984 |

|

SU1247580A1 |

| Винтовой маслозаполненный компрессорный агрегат | 1989 |

|

SU1679059A1 |

Изобретение позволяет повысить эффективность, надежность и безопасность системы. К линии нагнетания (ЛН) между маслоотделителем и клапаном поддержания давления подключена первая линия вытеснения масла, включающая нормально открытый отсечной клапан с линией пневмо- управления, подключенной к ЛН между маслосборником (МС) и обратным клапаном. Вторая линия вытеснения масла подключена к выходу пневмоемкости, вход которой подключен к ЛН либо между маслоотделителем и клапаном поддержания давле- ния через обратный клапан, либо за клапаном поддержания давления через вентиль. Вторая линия включает нормально от2, крытый клапан с линией пневмоуправления, подключенной к ЛН между МС и обратным клапаном. Насос подключен входом к МС, а выходом - к маслопроводу, включающему обратный клапан с параллельно подключенным к нему первым дополнительным клапаном поддержания давления, приводной вентиль, холодильник и нормально закрытый отсечной клапан. Между последним и холодильником к маслопроводу подключен второй дополнительный клапан поддержания давления. В МС установлены подогреватель и датчик температуры. Другой датчик температуры установлен на линии, соединяющей второй дополнительный клапан поддержания давления и ЛН. Вытеснение масла двумя линиями позволяет повысить надежность и безопасность системы при остановках компрессора в холодное время, эффективно удаляя масло из узлов и трубопроводов системы, а система разогрева масла после остановок позволяет последовательно разогревать два участка маслопровода, ускорить выход на расчетный режим компрессора, предохранить подшипниковые узлы компрессора от трения в пусковом режиме и уплотнить рабочие зазоры в компрессоре, что позволяет повысить эффективность системы смазки. 3 з.п.ф-лы, 1 ил. О VT ел ел 00 со

28

27

/2

Р 8 2S 2V 7 , / / / /

75

25

| Система смазки винтового компрессора | 1988 |

|

SU1605026A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-09-07—Публикация

1989-02-13—Подача