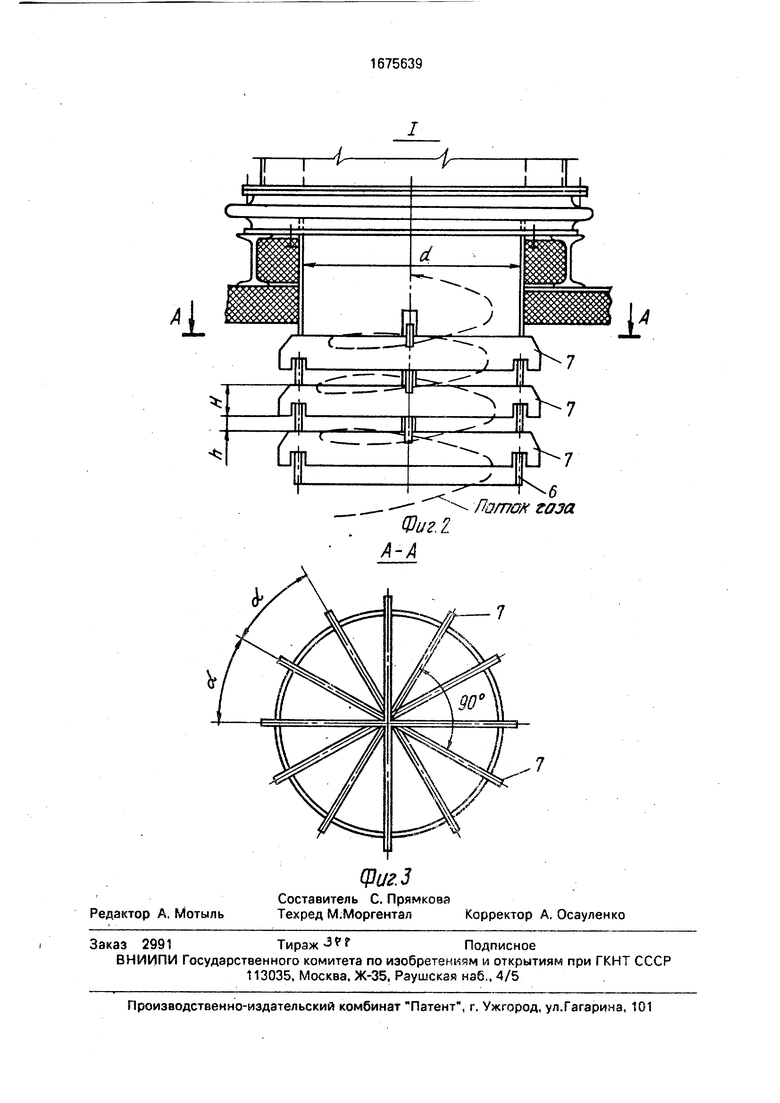

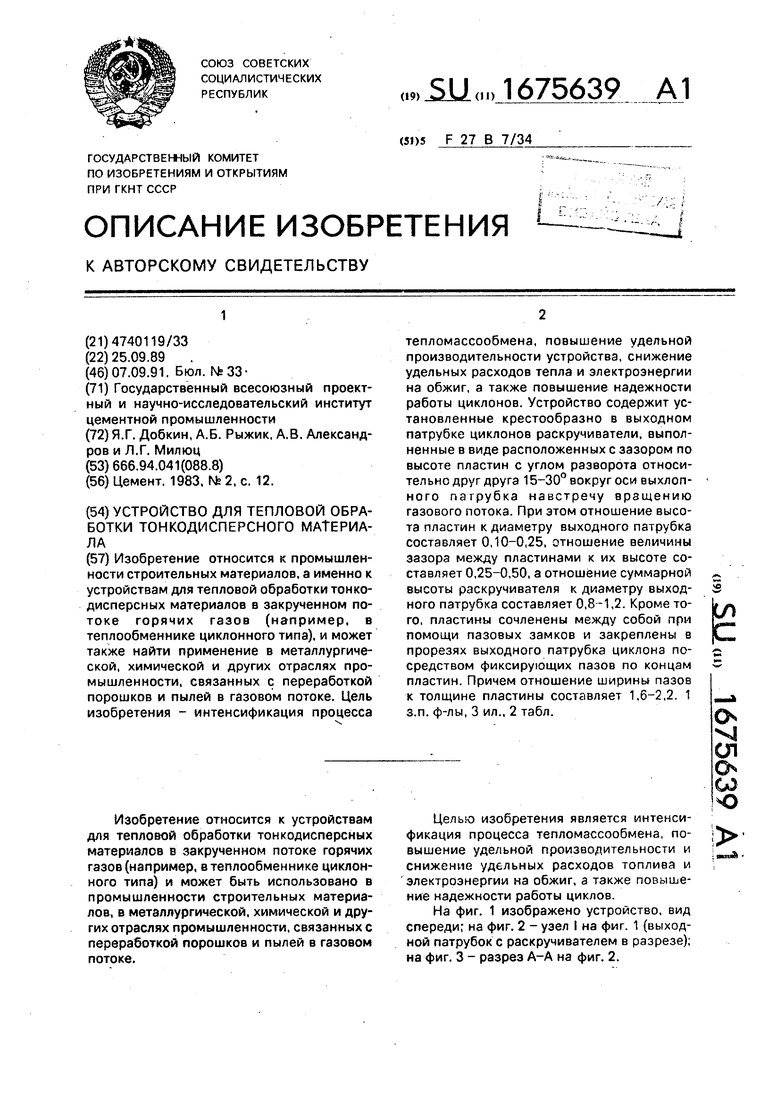

Устройство для тепловой обработки тонкодисперсного материала содержит соединенный с вращающейся печью 1 запечный теплообменник с системой циклонов 2, 3, соединенных газоходами 4, 5. Внутри выходных патрубков б циклонов установлены крестообразные элементы 7 - раскручива- тели газового потока, каждый из которых выполнен в виде расположенных с зазором по высоте одна относительно другой пластин 8 с углом развооота между ними 15- 30°по высоте зокруг оси выходного патрубка по встреччом направление с направлением вращения газового потока, образуя ступени. Пластины 8 каждой ступени взаимно перпендикулярны. Отношение высоты Н пластин i диаметру d выходного патрубка составляет 0 10-0,25, отношение величины зазора h /ежду пгастинами 7 к их высоте Н составляет 0,25-0,50, а отношение суммарной высоты раскручивателя к диаметру выходного патрубка составляет 0,8- 1,2.

С целью повышения надежности работы циклонов пластины 8 соединены между собой при помощи пазовых замков и закреплены в прорезчх выходного патрубка циклона посредством фиксирующих пазов по концам пластин , нходяа их одна в другую, причем отношение ширины к толщине пластины составляет 1,6-2,2.

Раскручиватель 7, установленный в выходном патрубке 6 циклона 2 нижней ступени, спрямляет поток и улучшает теплообмен и газодинамику входового газохода 5 циклона 3 верхней ступени 2, поэт ому работу раскручивателя возможна только в системе газоходов и циклонов,

Устройство работает следующим обрч- зом,

Высокотемпера -урмые топочные; газы, отходящие из вращающейся печи 1, через газоход А поступают в циклон 2 нижней ступени теплообменника, откуда направляются в крестообразный ступенчатый раскручиватель7, установленный в выходном патрубке 6 циклона, а далее - газоход 5 верхней ступени теплообменника. Сырьевая смесь подается в газоход 5 - де в резуло- тате эффективного гашения вращательного движения газового потока, выходящего после раскручивателя 7, создаются условия для увеличения интенсивности межфазного теплообмена, благодаря снижению взаимовлияния частиц сырьепого материала при повышении однородности их распределения по сечению газохода за счет устранения циклонного эффекта. Затем материал вместе с отходящими газямм поступает в циклон 3 верхней ступени, откуда но течке

подается в газоход 4 нижней ступени теплообменника.

В предложенной конструкции устройства образуются значительные градиенты

вращательной скорости пылегазового потока перед каждой из ступеней, обусловленные воздействием прилегающих к кромкам пластин (лопастей) слоев газа на удаленные слои за счет сил внутреннего трения. Возни0 кающие при этом вблизи передних кромок, на которые направлен газовый поток, мелкомасштабные турбулентные пульсации способствуют адиабатическому (без внешних потерь) перераспределению энергии

5 потока, вследствие чего большая часть вращательной скорости преобразуется в скорость поступательного движения. В результате сложения местных эффектов у всех кромок лопастей вращение потока на

0 выходе из циклона и в следующем за ним газоходе исчезает, вследствие ч.его нагреваемый материал переходит из плотного пристенного слоя во взвешенное состояние, что значительно улучшает межфазный теплооб5 мен в газоходах, позволяет снизить удельный расход тепла и повысить производительность теплообменника. Кроме того, при исчезновении вращения падает газодинамическое сопротивление выходно0 го газохода циклона, что обуславливает уменьшение сопротивления тракта циклонного теплообменника и снижение расхода электроэнергии тягодутьевых устройств. Угол разворота пластин одна относи5 тельно другой вокруг оси выхлопного патрубка навстречу вращению газового потока в нем составляет 15-30°, величина угла разворота в указанных пределах обеспечивает наиболее выраженный эффект торможения

0 вращательного течения в патрубке за счет прогрессивного затухания тангенциальной компоненты скорости пылегазового потока на ступенях раскручивателя. Разворот пластин снижает сопротивление как выходно5 го патрубка, так и циклона в целом. 8се это способствует уменьшению сопротивления теплообменника и расхода электроэнергии тягодутьевых машин. При углах менее 15° масштаб турбулентных пульсаций у кромок

D пластин резко уменьшается, турбулентный пограничный слой переходит в вязкий ламинарный, в котором практически исчезает перераспределение скоростей потока. При этом эффект торможения вращения ослаб5 лен, счиж.ение газодинамического сопротивления теплообменника и расхода электроэнергии практически отсутствует. При величине угла более 30° также происходит ослв1эление эффекта раскручивания и рост расхода электроэнергии тягодутьевых

машин из-за возникновения у каждой пластины присоединенных парных вихрей, приводящих к деформации и размыву структуры мелкомасштабной турбулентности, разрыву непрерывности поля тангенциаль- ных скоростей, возрастанию газодинамического сопротивления самого раскручивателя.

Отношение высоты пластины раскручивателя к диаметру выходного патрубка со- ставляет 0,10-0,25. Эта величина влияет на надежность работы циклона (долговечность пластин раскручивателя) и на сопротивление выходного патрубка циклона, т.е. способствует снижению расхода электроэнергии.

Минимальное отношение обусловлено понижением прочности и быстрым сгоранием тонких пластин в среде горячих газов, а максимальное - уменьшением числа ступе- ней, обуславливающим снижение эффекта раскручивания и возрастание гидравлического сопротивления теплообменника и расхода электроэнергии тягодутьевых машин

Отношение величины зазора между пластинами к высоте составляет 0,25-0,50. Влияние этого параметра сводится к оптимизации структуры газового потока с затухающей круткой при наличии разворота соседних пластин одна относительно другой. Это способствует эффективному тормо- женмю враша тельного движения и дополнительно снижает сопротивление газоходов на выходе из циклонов, что позво- ляет уменьшить расход электроэнергии тягодутьевых машин При величине отношения осевого зазора между пластинами к высоте ступени менее 0,25 згкотурбулентная структура потока разрушается, при этом на- личие углового сдвига ступеней является причиной возникновения нестационарных крупномасштабных вихрай у кромок пластин. В результате повышается сопротивление выходного патрубка и следующего за ним газохода, возрастает расход электроэнергии Пои увеличении, этого отношения болееО,50уменьшается число ступеней раскручивателя в пределах заданной конструкцией циклона высота ей/одного патрубка, т е. сокращается испо ос вых про -чежутков между ступенями, Б и происходит, лавным ооразом, затухание вращения. Кроме того значительно снижается эсЬфек- ти:ностьторможениякрут и засчетобразо- вания у кромок присоединенных парных крупномасштабных вихрей, что в свою очередь увеличивает сопротивление газохода, следующего за циклоном, и расход электроэнергии.

Отношение суммарной высоты раскручивателя к диаметру выходного патрубка составляет 0,8-1,2. При этом эффективность торможения вращательного движения потока максимальна, а собственное сопротивление пластин минимально. Если высота раскручивателя превышает 1,2 диаметра патрубка, резко увеличиваются потери на трение при обтекании пластин, растет сопротивление теплообменника и расход электроэнергии. Если эта величина менее 0,8, значительно снижается эффект торможения крутки, межфазный теплообмен в газоходе происходит в основном в пристенном слое, возрастает расход топлива

В предложенной конструкции устройства принципиальное назначение пазовых замковых соединений состоит не только в осуществлении крепления и фиксирования устройства, что может быть выполнено и иными способами (сваркой, болтовым крепежом и др) а в создании условий для повышения долговечности пластин и надежности работы раскручивател за счет исключения внутренних напряжений в пластинах рэскручивателя и патрубках циклона npi/ . зеличины эазсрз ь пэзовыл. за v(. зх достаточных для компенсации тем- nept voH3ro сасширения составь ых частей устсг ри отсутствии зсзора в спучае жес,ого соединения (сварного, байтового) выход icu патрубок циклона деформируется и ра круч-лчатепь быстро разр шзогс Ве- пичиг-з между сочленяемыми деталями, vc гачгвливаемая конструктив1-о и с уче ом коэффициентов термического рас- я материалов недостаточн длп кок1п°псац1,,1 удлинение цеталей. находящихся s пылегазовоги потоке з-за забивки зассотр Р п&зах нзлипые,1 тылью Поэтому эя ширина паз принята 1 6 тол- щи S листа соединяемы4- чета л ей при мег-iL ег. зазоре пыл налипшая в пазах.че nccfO ii/r „компенсировать тепловое рас- ширр -ме деталей JTO и счисит надежность п. и кленов прив°дя к деформации ргс п .ег я i ipn шили-с зышс2 2 ToriLiiiM-,1 1ста нарушаете жас,кость рзс- кру-ч id I. q TJ тдкже приводит к его де оп-1 з им и счиж&ет - 1гхнгсть работы

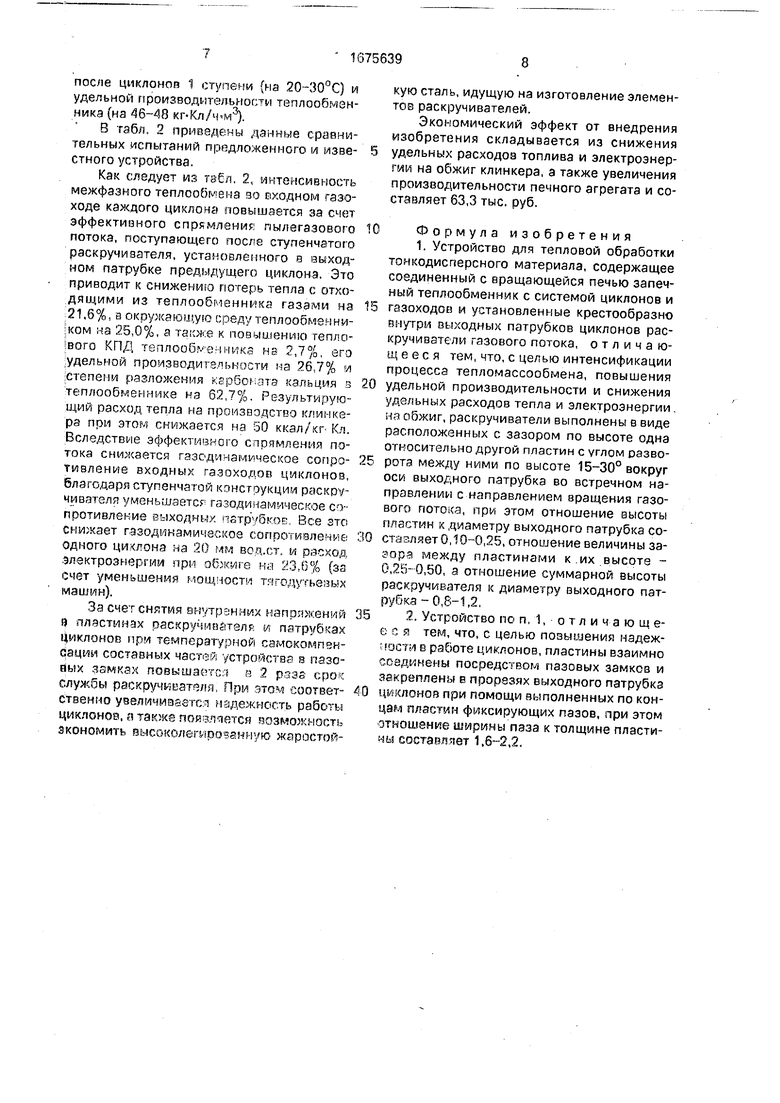

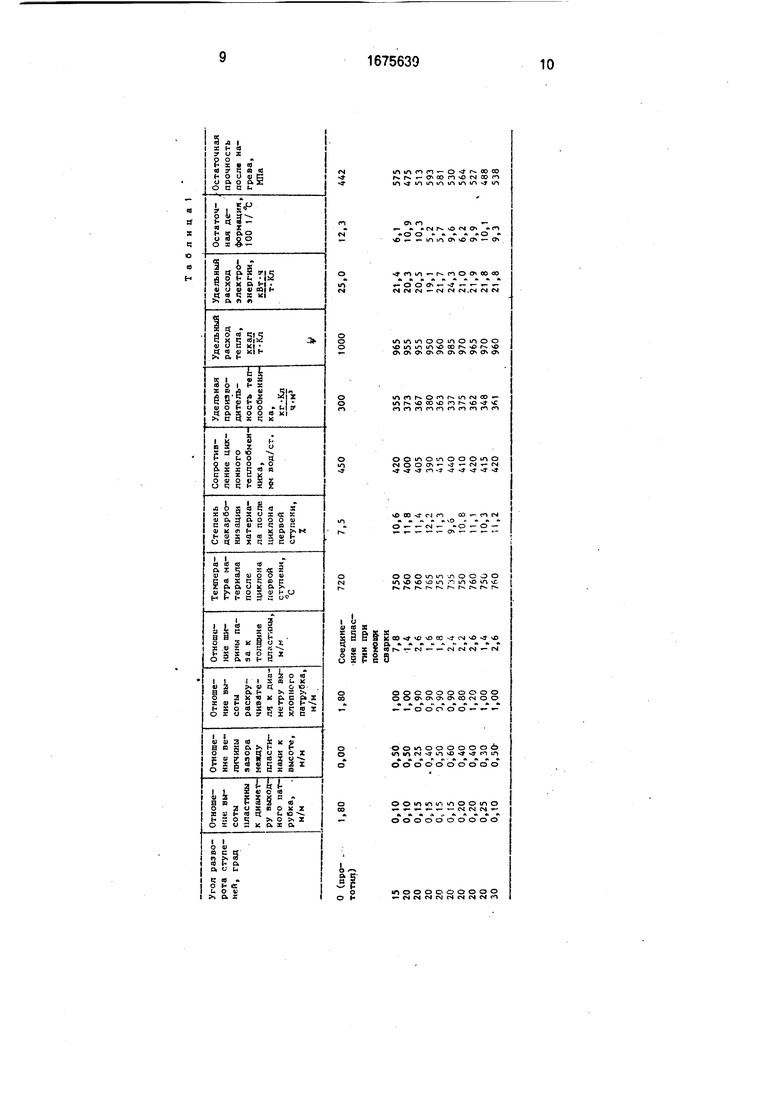

- таб; 1 чоиведег ь харэктеристики, касап иеся влияния режимных пасьмет- ров i130 ore агрегата Дачные табл 1 по э- ЗЫРЗСТ что выход значений парэметров конструкции ррскручиьотепч з пределы указанные F Ьормуле изобретения, приводит ч расхода тепла (на 5-30 ккал/кг-Knj и электроэнергии (на З.О-З/1 кВт ч/т-Кл), снижению температуры материала

после циклонов 1 ступени (на 20-30°С) и удельной производительности теплообменника (на 46-48 кг-Кл/4 vr).

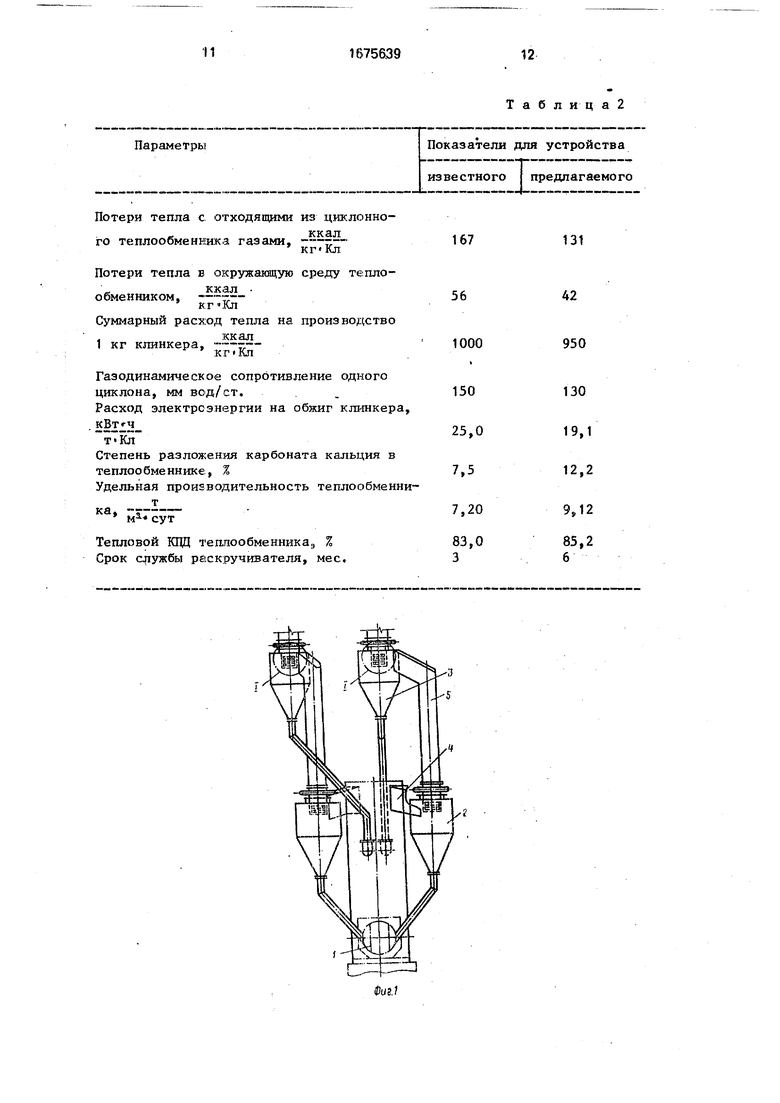

В табл. 2 приведены данные сравнительных испытаний предложенного и известного устройства.

Как следует из таСл. 2, интенсивность межфазного теплообмена so входном газоходе каждого циклона повышается за счет эффективного спрямления пылегазового потока, поступающего после ступенчатого раскручивателя, установленного а выходном патрубке предыдущего циклона. Это приводит к снижению потерь тепла с отходящими из теплообменника газами на 21.6%, в окружающую среду теплообменни- на 25,0%, а также к повышению теплового КПД теплообменника нз 2,7%, его удельной производительности на 26,7% и степени разложения керСзогзта кальция з теплообменнике на 62,7%, Результирующий расход тепла на производство клинкера при этом снижается па 50 ккал/кг Кл. Вследствие эффективного спрямления потока снижается газодинамическое сопротивление входных газоходов циклонов, благодаря ступенчатой конструкции раскручивателя уменьшается газодинамическое сопротивление выходных патр бкоЕ Все это снижает газодинамическое сопротивление одного циклона на 20 мм вод.ст. и расход -Электроэнергии при обжиге нп 23.0% (за счет уменьшений мощности тягодутьезых машин).

За счет снятия внутренних напряжений 9 пластинах раскручивателя и патрубках циклонов при температурной самокомпенсации составных частей устройства в пазовых замках повышаете; ч 2 р-зэг срск службы раскручивать/т, При этом соответственно увеличиваете т надежность работы циклонов, а также появляется возможность экономить высоколегированную жаростойкую сталь, идущую на изготовление элементов раскручивателей.

Экономический эффект от внедрения изобретения складывается из снижения удельных расходов топлива и электроэнергии на обжиг клинкера, а также увеличения производительности печного агрегата и составляет 63,3 тыс. руб.

Формула изобретения

1. Устройство для тепловой обработки тонкодисперсного материала, содержащее соединенный с вращающейся печью запечный теплообменник с системой циклонов и

газоходов и установленные крестообразно внутри выходных патрубков циклонов рас- кручиватели газового потока, о т л и ч a rait е е с я тем, что, с целью интенсификации процесса тепломассообмена, повышения

удельной производительности и снижения удельных расходов тепла и электроэнергии. нл обжиг, раскручиватели выполнены в виде расположенных с зазором по высоте одна относительно другой пластин с углом разворота между ними по высоте 15-30° вокруг оси выходного патрубка во встречном направлении с направлением вращения газового потока, при этом отношение высоты пластин к диаметру выходного патрубка состазляет 0,10-0,25, отношение величины зазора между пластинами к их высоте - 0,25- 0,50, а отношение суммарной высоты раскручивателя к диаметру выходного патрубка - 0,8-1,2,

2. Устройство по п, 1, отличающе- о с я тем, что, с целью повышения надежности е работе циклонов, пластины взаимно соединены посредством пазовых замков и закреплены в прорезях выходного патрубка

циклонов при помощи выполненных по концам пластин фмксирующих пазов, при этом зтношение ширины паза к толщине пласти- чы составляет 1,6-2,2.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Циклон многоступенчатого запечного теплообменника | 1990 |

|

SU1763834A1 |

| Способ обжига цементного клинкера | 1979 |

|

SU937393A1 |

| Установка для обжига полидисперсного материала | 1981 |

|

SU968564A1 |

| Многоступенчатый теплообменник уста-НОВКи для ВОССТАНОВлЕНия Руд | 1979 |

|

SU846587A1 |

| ИНЕРЦИОННЫЙ ОЧИСТИТЕЛЬ ГАЗА | 2003 |

|

RU2226121C1 |

| ФИЛЬТР-ЦИКЛОН | 2003 |

|

RU2240869C1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1976 |

|

SU617665A1 |

| Устройство для предварительной термообработки дисперсного материала | 1985 |

|

SU1239498A1 |

| Устройство для нагрева воздуха | 2017 |

|

RU2680283C1 |

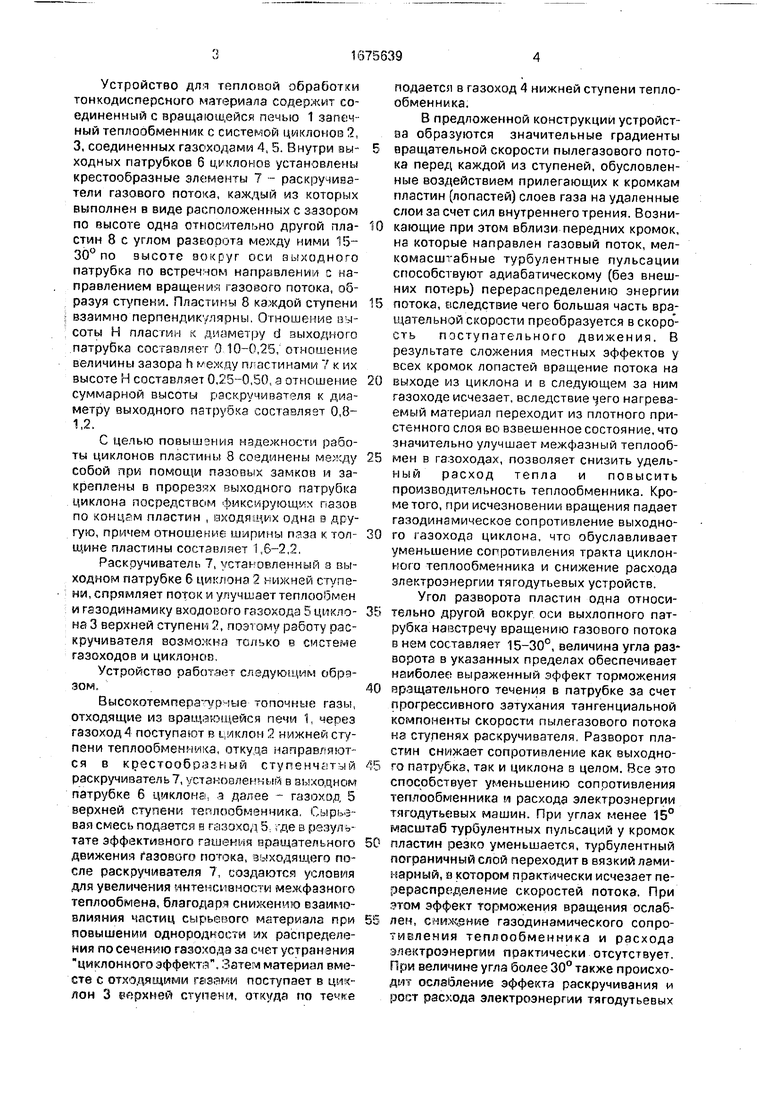

Изобретение относится к промышленности строительных материалов, а именно к устройствам для тепловой обработки тонко- дисперсных материалов в закрученном потоке горячих газов (например, в теплообменнике циклонного типа), и может также найти применение в металлургической, химической и других отраслях промышленности, связанных с переработкой порошков и пылей в газовом потоке. Цель изобретения - интенсификация процесса Изобретение относится к устройствам для тепловой обработки тонкодисперсных материалов в закрученном потоке горячих газов (например, в теплообменнике циклонного типа) и может быть использовано в промышленности строительных материалов, в металлургической, химической и других отраслях промышленности, связанных с переработкой порошков и пылей в газовом потоке. тепломассообмена, повышение удельной производительности устройства, снижение удельных расходов тепла и электроэнергии на обжиг, а также повышение надежности работы циклонов. Устройство содержит установленные крестообразно в выходном патрубке циклонов раскручиватели, выполненные в виде расположенных с зазором по высоте пластин с углом разворота относительно друг друга 15-30° вокруг оси выхлопного патрубка навстречу врзщению газового потока. При этом отношение высота пластин к диаметру выходного патрубка составляет 0,10-0,25, отношение величины зазора между пластинами к их высоте составляет 0,25-0,50, а отношение суммарной высоты раскручивателя к диаметру выходного патрубка составляет 0,8-1,2. Кроме того, пластины сочленены между собой при помощи пазовых замков и закреплены в прорезях выходного патрубка циклона посредством фиксирующих пазов по концам пластин. Причем отношение ширины пазов к толщине пластины составляет 1,6-2,2. 1 з.п. ф-лы, 3 ил., 2 табл. Целью изобретения является интенсификация процесса тепломассообмена, повышение удельной производительности и снижение удельных расходов топлива и электроэнергии на обжиг, а также повышение надежности работы циклов. На фиг. 1 изображено устройство, вид спереди; на фиг. 2 - узел I на фиг. 1 (выходной патрубок с раскручивателем в разрезе), на фиг. 3 - разрез А-А на фиг. 2. о. XI ел о CJ ю «™ft.

Параметры

Потери тепла с отходящими - го теплообменника газами,

Потери тепла в окружающую Показатели для устройства

I

известного I предлагаемого

167

131

44f..--и

iAr

её ЭЦЬrr fe

t

4I Г JI

Лоток юза

| Цемент | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1991-09-07—Публикация

1989-09-25—Подача