Изобретение относится к устройствам для тепловой обработки тонкодисперсных материалов в цементной, металлургической и химической областях промышленности.

Известно устройство для тепловой обработки тонкодисперсных материалов, содержащее шахтный теплообменник и циклоны, соединенные между собой газоходами и перегрузочными течками, с горизонтальными полками-рассекателями в газоходах и шахте под течками 1.

Недостатками такого устройства являются неравномерность распределения материала по его сечению и повышенное гидравлическое сопротивление.

Цель изобретения - увеличение термического КПД и уменьшение гидравлического сопротивления теплообменного устройства.

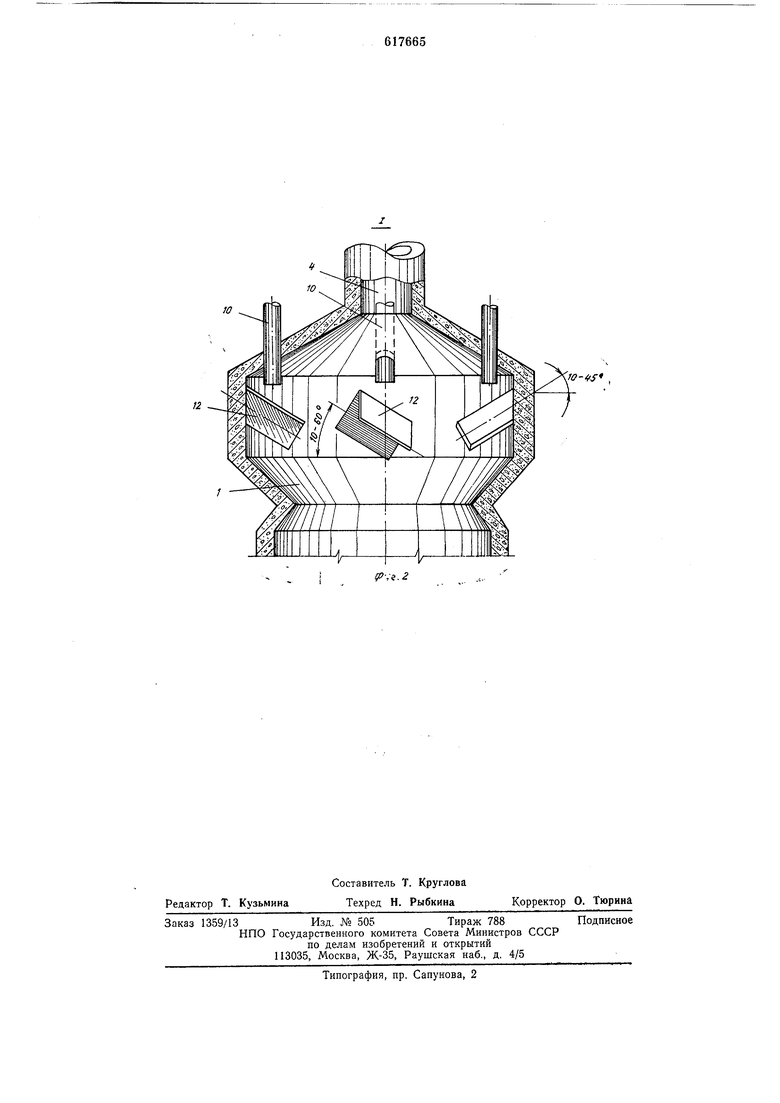

Достигается это тем, что в устройстве для тепловой обработки тонкодисперсного материала, включающем шахту и циклоны, соединенные между собой газоходами и перегрузочными течками с установленными под ними рассекателями, выполненными в виде пластин преимущественно прямоугольного сечения, рассекатели расположены с наклоном продольных осей к оси шахты под углом 45-80° и с разворотом вокруг этих осей на угол 10-60° от горизонтали.

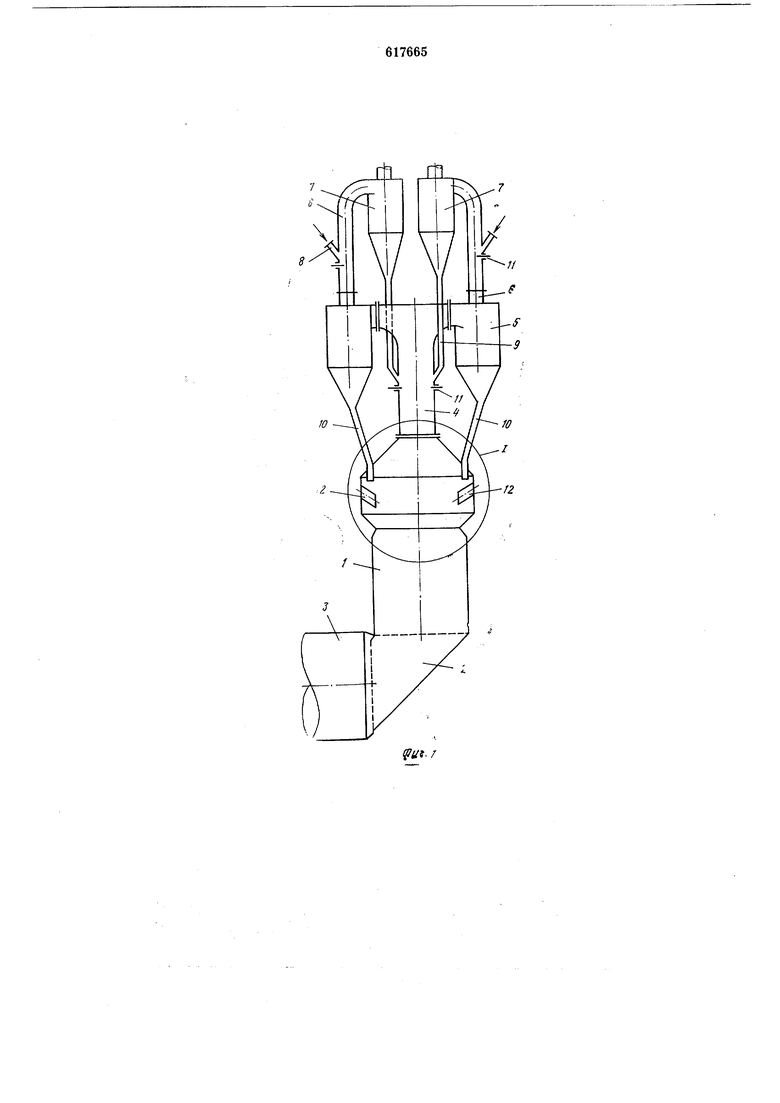

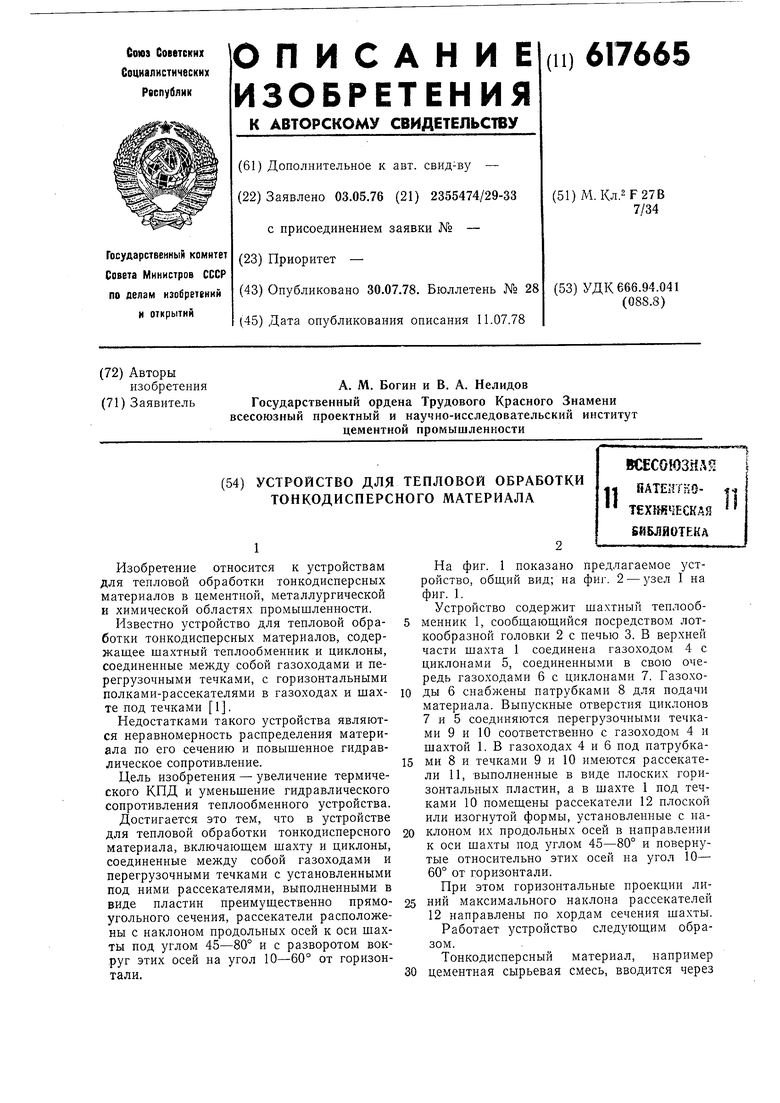

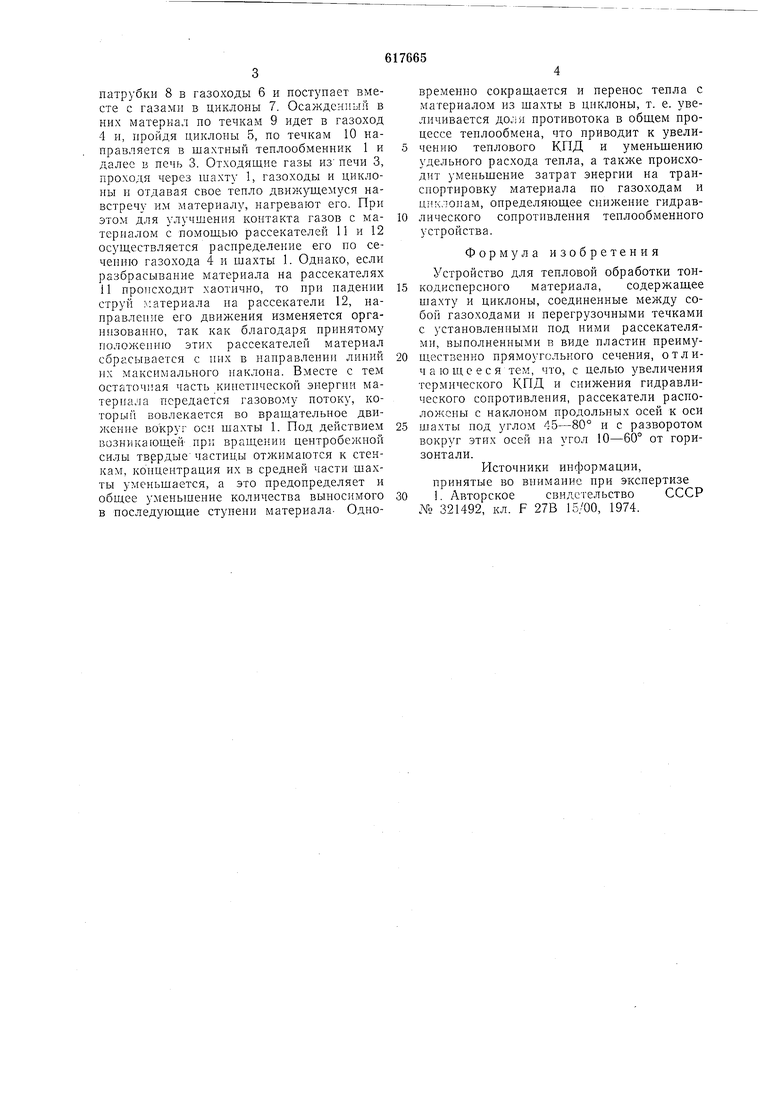

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - узел I на фиг. 1. Устройство содержит шахтный теилообменник 1, сообщающийся посредством лоткообразной головки 2 с печью 3. В верхней части шахта 1 соединена газоходом 4 с циклонами 5, соединенными в свою очередь газоходами 6 с циклонами 7. Газоходы 6 снабжены патрубками 8 для подачи материала. Выпускные отверстия циклонов 7 и 5 соединяются перегрузочными течками 9 и 10 соответственно с газоходом 4 и шахтой 1. В газоходах 4 и 6 под патрубками 8 и течками 9 и 10 имеются рассекатели И, выполненные в виде плоских горизонтальных пластин, а в шахте 1 под течками 10 помещены рассекатели 12 плоской или изогнутой формы, установленные с наклоном их продольных осей в направлении к оси шахты под углом 45-80° и повернутые относительно этих осей на угол 10- 60° от горизонтали. При этом горизонтальные проекции лиНИИ максимального наклона рассекателей 12 направлены по хордам сечения шахты. Работает устройство следующим образом. Тонкодисперсный материал, например

цементная сырьевая смесь, вводится через

патрубки 8 в газоходы 6 и поступает вместе с газами в циклоны 7. Осажденный в них материал по течкам 9 идет в газоход 4 и, пройдя циклоны 5, по течкам 10 направляется в шахтный теплообменник 1 и далее в печь 3. Отходящие газы из печи 3, проходя через шахту 1, газоходы и циклопы и отдавая свое тепло движуш,емуся навстречу им материалу, нагревают его. При этом для улучшения контакта газов с материалом с помощью рассекателей 11 и 12 осуществляется распределение его по сечеиию газохода 4 и шахты 1. Однако, если разбрасывание материала на рассекателях 11 происходит хаотично, то при падении струй материала па рассекатели 12, направлепие его движения изменяется организованно, так как благодаря принятому положению этнх рассекателей материал сбрасывается с них в направлении линий их максимального иаклона. Вместе с тем остаточная часть кинетической энергии материала передается газовому потоку, который вовлекается во вращательное движение вокруг осн шахты 1. Под действием возникающей при вращении центробежной силы твердые частицы отжимаются к стенкам, концентрация их в средней части шахты уменьшается, а это предопределяет и общее уменьшение количества выносимого в последующие ступени материала- Одновременно сокращается и перенос тепла с материалом из шахты в циклоны, т. е. увеличивается до. я противотока в общем процессе теплообмена, что приводит к увеличению теплового КПД и уменьшению удельного расхода тепла, а также происходит уменьшение затрат энергии на транспортировку материала по газоходам и циклонам, определяющее снижение гидравлического сопротивления теплообменного устройства.

Формула изобретения

Устройство для тепловой обработки тонкодисперсного материала, содержащее шахту и циклоны, соединенные между собой газоходами и перегрузочными течками с установленными под пими рассекателями, выполненными в виде пластин преимущественно прямоугольного сечения, отличаю ще е с я тем, что, с целью увеличения термического КПД и снижения гидравлического сопротивления, рассекатели расположсиы с наклоном продольных осей к оси

шахты под углом 45-80° и с разворотом вокруг этих осей на угол 10-60° от горизонтали.

Источники информации, принятые во внимание ири экспертизе

1. Авторское свидетельство СССР № 321492, кл. F 27В 15/00, 1974.

di.

Ю-ifS

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки тонкодисперсного материала | 1982 |

|

SU1035382A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1986 |

|

SU1325277A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU987343A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1987 |

|

SU1522012A1 |

| Устройство для тепловой обработки порошкового материала | 1990 |

|

SU1792509A3 |

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

| Устройство для предварительной термообработки дисперсного материала | 1985 |

|

SU1239498A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1989 |

|

SU1675639A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Устройство для тепловой обработки порошкообразного материала | 1977 |

|

SU699307A1 |

Авторы

Даты

1978-07-30—Публикация

1976-05-03—Подача