Изобретение относится к области производства цеолитсодержащих катализаторов для ароматизации углеводородов.

Цель изобретения - получение катализатора с повышенной активностью и селективностью за счет определенного температурного режима прокалки.

П р и м е р 1. Порошок цеолита NH4-ZSM-5 (SiO2:Al2O3 = 39) формуют со связующим Al2O3 в массовом соотношении 3:1. На сформированные гранулы размером 2 мм наносят 5 мас.% галлия из водного раствора Ga(NO3)3, методом пропитки.

После сушки при 130оС катализатор прокаливают в воздухе 3 ч при 620оС 4 г полученного таким образом катализатора, содержащего, мас.%: 5,0 Ga, 71,3 H-ZSM-5 (SiO2:Al2O3 = 39), 23,7 Al2O3, помещают в проточную установку испытывают при следующих условиях: Режим 1: сырье - н-бутан, Vмас = 1 ч-1, Р = 0,1 МПа (атмосферное), t = 500оС, молярное отношение водород:сырье M :

: = 1:1. Режим 2: сырье - н-бутан, Vмас = 1 ч-1, Р = 0,1 МПа, t = 550оС, M

= 1:1. Режим 2: сырье - н-бутан, Vмас = 1 ч-1, Р = 0,1 МПа, t = 550оС, M :

: = 0.

= 0.

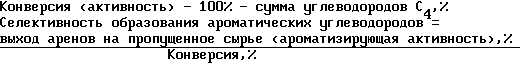

Продукты реакции анализируют методом газожидностной хроматографии. Активность и селективность ароматизации рассчитывают следующим образом.

В данном случае в конверсию включаются все продукты, кроме остатка н-бутана, а также изобутана и бутенов. Необходимо отметить, что получаемая при этом селективность ароматизации заметно ниже значений, рассчитанных с учетом повторного вовлечения (рецикла) продуктов С3 в процесс ароматизации.

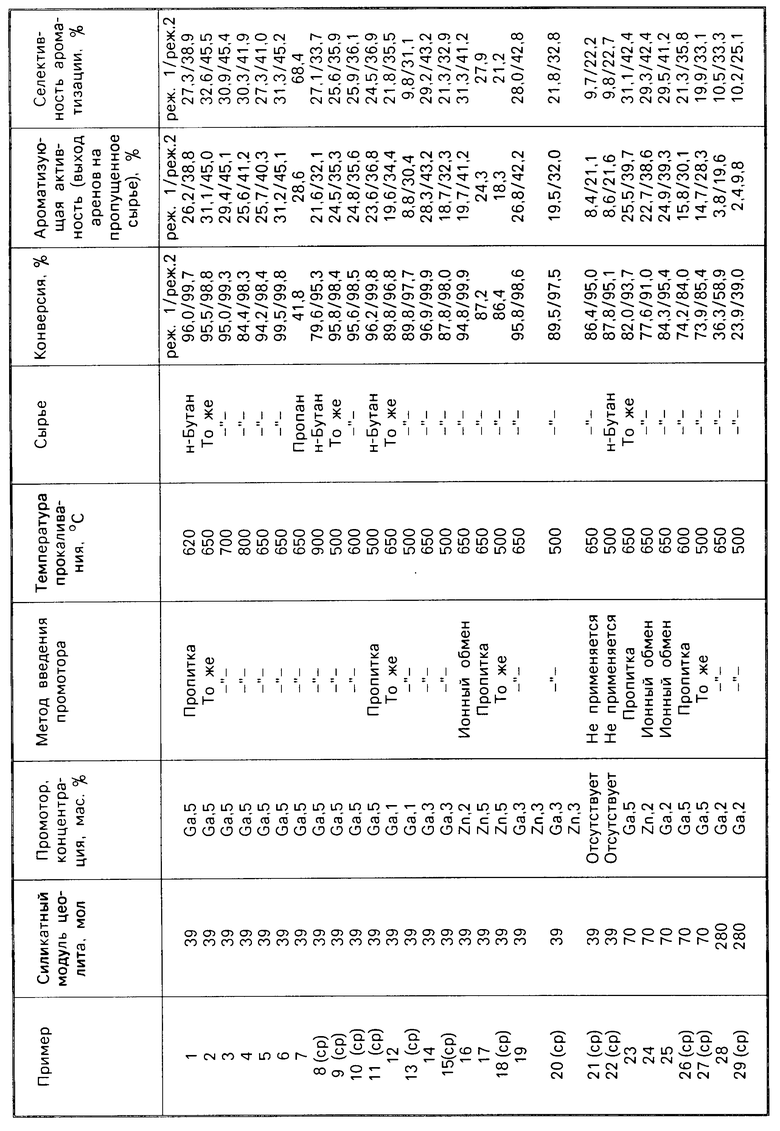

Результаты испытаний представлены в таблице.

П р и м е р 2. Катализатор готовят аналогично описанному в примере 1 с тем отличием, что температура прокалки цеолитсодержащего катализатора после нанесения галлия и сушки составляет 650оС (среда - воздух, продолжительность прокалки 3 ч). Полученный таким образом катализатор, содержащий, мас. %: 5,0 Ga, 71,3 H - ZSM-5 (SiO2:Al2O3 = 39), 23,7 Al2O3, испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по формулам, указанным в примере 1, представлены в таблице.

П р и м е р 3. Катализатор готовят аналогично описанному в примере 1 с тем отличием, что температура прокалки цеолитсодержащего катализатора после нанесения галлия и сушки составляет 700оС (среда - воздух, продолжительность прокалки 3 ч).

Полученный таким образом катализатор, содержащий, мас.%: 5,0 Ga, 71,3 H-ZSM-5 (SiO2: Al2O3 = 39), 23,7 Al2O3, испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по формулам, указанным в примере 1, представлены в таблице.

П р и м е р 4. Катализатор готовят аналогично описанному в примере 1 с тем отличием, что температура прокалки цеолитсодержашего катализатора после нанесения галлия и сушки составляет 800оС (среда - воздух, продолжительность прокалки 3 ч). Полученный таким образом катализатор, содержащий, мас. %: 5,0 Ga, 71,3 H-ZSM-5 (SiO2:Al2O3 = 39), 23,7 Al2O3, испытывают в условиях описанных в примере 1.

Результаты испытаний, рассчитанные по формулам, указанным в примере 1, представлены в таблице.

П р и м е р 5. Катализатор готовят аналогично описанному в примере 2 с тем отличием, что после нанесения галлия и сушки катализатор прокаливают в среде гелия (продолжительность и температура прокалки аналогичны описанным в примере 2). 4 г полученного таким образом катализатора испытывают в условиях, описанных в примере 1. Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 6. Порошок цеолита NH4-ZSM-5 (SiO2:Al2O3 = 39) формуют в гранулы размером ≈ 2 мм без связующего. На сформованные гранулы наносят 5 мас.% галлия из водного раствора Ga(NO3)3 методом пропитки. После сушки при 130оС катализатор прокаливают в воздухе 3 ч при 650оС. 4 г полученного таким образом катализатора, содержащего, мас.%: 5 Ga, 95 H-ZSM-5 (SiO2:Al2O3 = 39), помещают в проточную установку и испытывают в условиях, описанных в примере 1. Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 7. Катализатор готовят аналогично описанному в примере 2. 100 мл полученного катализатора, содержащего, мас.%: 5,0 Ga, 71,3 H-ZSM-5 (SiO2: Al2O3 - 39), 23,7 Al2O3, помещают в проточную установку испытывают при следующих условиях: сырье - пропан, Vмас = 1 ч-1, t = 500оС, Р = 0,1 МПа.

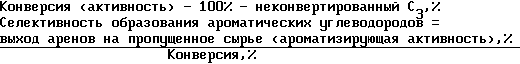

Результаты испытаний, представленные в таблице, рассчитывают следующим образом:

П р и м е р 8 (для сравнения). Катализатор готовят аналогично описанному в примере 1 с тем отличием, что температура прокалки цеолитсодержащего катализатора после нанесения галлия и сушки составляет 900оС (среда - воздух, продолжительность прокалки 3 ч). Полученный таким образом катализатор, содержащий, мас.%: 5,0 Ga, 71,3 H-ZSM-5 (SiO2:Al2O3= 39), 23,7 Al2O3, испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по формулам, указанным в примере 1, представлены в таблице.

П р и м е р 9 (для сравнения). Катализатор готовят аналогично описанному в примере 1 с тем отличием, что температура прокалки цеолитсодержащего катализатора после нанесения галлия и сушки составляет 500ос (среда - воздух, продолжительность прокалки 3 ч). Полученный таким образом катализатор, содержащий, мас.%: 5,0 Ga, 71,3 H-ZSM-5 (SiO2:Al2O3= 39), 23,7 Al2O3, испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по формулам, указанным в примере 1, представлены в таблице.

П р и м е р 10 (для сравнения). Катализатор готовят аналогично описанному в примере 1 с тем отличием, что температура прокалки цеолитсодержащего катализатора после нанесения галлия и сушки составляет 600оС (среда - воздух, продолжительность прокалки 3 ч). Полученный таким образом катализатор, содержащий, мас.%: 5,0 Ga, 71,3 H-ZSM-5 (SiO2:Al2O3= 39), 23,7 Al2O3, испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по формулам, указанным в примере 1, представлены в таблице.

П р и м е р 11 (для сравнения). Катализатор готовят аналогично описанному в примере 5 с тем отличием, что температура прокалки цеолитсодержащего катализатора после нанесения галлия и сушки составляет 500оС (среда - воздух, продолжительность прокалки 3 ч).

Полученный таким образом катализатор, содержащий, мас.%: 5 Ga, 95 H-ZSM-5 (SiO2:Al2O3 = 39), испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по формулам, указанным в примере 1, представлены в таблице.

П р и м е р 12. Порошок цеолита NH4-ZSM-5 (SiO2:Al2O3 = 39) формуют со связующим Al2O3 в массовом соотношении 3:1. На сформованные гранулы наносят 1 мас. % галлия из водного раствора Ga(NO3)3 методом пропитки. После сушки при 130оС катализатор прокаливают в воздухе 3 ч при 650оС. 4 г полученного таким образом катализатора, содержащего, мас. % : 1,0 Ga, 74,25 H-ZSM-5 (SiO2: Al2O3 = 39), 24,75 Al2O3, испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 13 (для сравнения). Катализатор готовят аналогично описанному в примере 12 с тем отличием, что температура прокалки цеолитсодержащего катализатора после внесения галлия и сушки составляет 500оС (среда - воздух, продолжительность прокалки 3 ч). 4 г полученного таким образом катализатора испытывают в условиях, описанных в примере 1. Результаты испытаний, рассчитанные по указанным в примере 1. Результаты испытаний, рассчитанные по указанным в примере 1 формулам представлены в таблице.

П р и м е р 14. Порошок цеолита NH4-ZSM-5 (SiO2:Al2O3 = 39) формуют со связующим Al2O3 в массовом соотношении 3:1. На сформированные гранулы наносят 3 мас.% галлия из водного раствора Ga(NO3)3 методом пропитки. После сушки при 130оС катализатор прокаливают в воздухе 3 ч при 650оС. 4 г полученного таким образом катализатора, содержащего, мас.%: 3,0 Ga, 72,75 H-ZSM-5 (SiO2: Al2O3 = 39), 24,25 Al2O3, испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 15 (для сравнения). Катализатор готовят аналогично описанному в примере 14 с тем отличием, что температура прокалки цеолитсодержащего катализатора после нанесения галлия и сушки составляет 500оС (среда - воздух, продолжительность прокалки 3 ч). 4 г полученного таким образом катализатора испытывают в условиях, описанных в примере 1. Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 16. В цеолит NH4-ZSM-5 (SiO2:Al2O3 = 39) методом ионного обмена из водного раствора Zn(NO3)2 вносят цинк в количестве 2 мас.%. После обмена цеолит формуют со связующим Al2O3 в массовом соотношении 3:1, сушат при 130оС и прокаливают в воздухе при 650оС. 4 г полученного таким образом катализатора, содержащего, мас. %: 2,0 Zn, 73,5 H-ZSM-5 (SiO2:Al2O3 = 39), 24,5 Al2O3, испытывают в условиях, описанных в примере 1. Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 17. Порошок цеолита NH4-ZSM-5 (SiO2:Al2O3 = 39) формуют со связующим Al2O3 в массовом соотношении 3:1. На сформованные гранулы наносят 5 мас. % цинка из водного раствора Zn(NO3)2 методом пропитки. После сушки при 130оС катализатора прокаливают в воздухе 3 ч при температуре 650оС. 4 г полученного таким образом катализатора, содержащего, мас.%: 5,0 Zn, 71,3 H-ZSM-5 (SiO2: Al2O3 = 39), 23,7 Al2O3, испытывают в условиях режима 1 (пример 1).

Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 18 (для сравнения). Катализатор готовят аналогично описанному в примере 17 с тем отличием, что температура прокалки цеолитсодержащего катализатора после внесения цинка и сушки составляет 500оС (среда - воздух, продолжительность прокалки 3 ч). 4 г полученного таким образом катализатора испытывают в условиях режима 1 (пример 1).

Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 19. Порошок цеолита NH4-ZSM-5 (SiO2:Al2O3 = 39) формуют со связующим Al2O3 в массовом соотношении 3:1. На сформованные гранулы наносят 3 мас. % Ga из водного раствора Ga(NO3)3 и 3 мас.% Zn из водного раствора Zn(NO3)2 методом пропитки. После сушки при 130оС катализатор прокаливают в воздухе 3 ч при температуре 650оС. 4 г полученного таким образом катализатора, содержащего, мас.%: 3,0 Ga, 3,0 Zn, 70,5 H-ZSM-5 (SiO2:Al2O3 = 39), 23,5 Al2O3 испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 20 (для сравнения). Катализатор готовят аналогично описанному в примере 19 с тем отличием, что температура прокалки цеолитсодержащего катализатора после внесения галлия и сушки составляет 500оС (cреда - воздух, продолжительность прокалки 3 ч). 4 г полученного таким образом катализатора испытывают в условиях, описанных в примере 1. Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 21 (для сравнения). Порошок цеолита NH4-ZSM-5 (SiO2:Al2O3 = 39) формуют со связующим Al2O3 в массовом соотношении 3:1. После сушки при 130оС катализатор прокаливают в воздухе 3 ч при 650оС. 4 г полученного таким образом катализатора, содержащего, мас.%: 75 H-ZSM-5 (SiO2:Al2O3 = 39), 25 Al2O3 испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 22 (для сравнения). Катализатор готовят аналогично описанному в примере 21 с тем отличием, что температура прокалки цеолитсодержащего катализатора после внесения галлия и сушки составляет 500оС (среда - воздух, продолжительность прокалки 3 ч). 4 г полученного таким образом катализатора испытывали в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 23. В качестве исходного цеолита берут NH4-ZSM-5 (SiO2: Al2O3 = 70), на его основе готовят катализатор способом, описанным в примере 1, то есть формуют со связующим Al2O3 в массовом соотношении 3:1, на сформованные гранулы наносят 5 мас.% галлия из водного раствора Ga(NO3)3 методом пропитки. После сушки при 130оС катализатор прокаливают в воздухе 3 ч при 650оС. 4 г полученного таким образом катализатора, содержащего, мас.% : 5,0 Ga, 71,3 H-ZSM-5 (SiO2:Al2O3 = 70), 23,7 Al2O3, помещают в проточную установку и испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 24. В цеолит NH4-ZSM-5 (SiO2:Al2O3 = 70) методом ионного обмена из водного раствора Zn(NO3)2 вносят цинк в количестве 2 мас.%. После обмена цеолит формуют со связующим Al2O3 в массовом соотношении 3:1, сушат при 130оС и прокаливают в воздухе 3 ч при 650оС. 4 г полученного таким образом катализатора, содержащего, мас.%: 2,0 Zn, 73,5 H-ZSM-5 (SiO2:Al2O3 = 70), 24,5 Al2O3, испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 25. В цеолит NH4-ZSM-5 (SiO2:Al2O3 = 70) методом ионного обмена из водного раствора Ga(NO3)3 вносят галлий в количестве 2 мас.%. После обмена цеолит формуют со связующим - Al2O3 в массовом соотношении 3:1, сушат при 130оС и прокаливают в воздухе 3 ч при 650оС. 4 г полученного таким образом катализатора, содержащего, мас.%: 2,0 Ga, 73,5 H-ZSM-5 (SiO2: Al2O3 = 70), 24,5 Al2O3, испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 26 (для сравнения). Катализатор готовят аналогично описанному в примере 23 с тем отличием, что температура прокалки катализатора после внесения галлия и сушки составляет 600оС (среда - воздух, продолжительность 3 ч). 4 г полученного таким образом катализатора испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 27 (для сравнения). Катализатор готовят аналогично описанному в примере 23 с тем отличием, что температура прокалки катализатора после внесения галлия и сушки составляет 500оС (среда - воздух, продолжительность 3 ч). 4 г полученного таким образом катализатора испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 28. В качестве исходного цеолита берут NH4-ZSM-5 (SiO2: Al2O3 = 280), на его основе готовят катализатор способом, описанным в примере 1, то есть формуют со связующим Al2O3 в массовом соотношении 3:1, на сформованные гранулы наносят 2 мас.% галлия из водного раствора Ga(NO3)3 методом пропитки. После сушки при 130оС катализатор прокаливают в воздухе 3 ч при 650оС. 4 г полученного таким образом катализатора, содержащего, мас.% : 2,0 Ga, 73,5 H-ZSM-5 (SiO2:Al2O3 = 280), 24,5 Al2O3, помещают в проточную установку и испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

П р и м е р 29 (для сравнения). Катализатор готовят аналогично описанному в примере 28 с тем отличием, что температура прокалки катализатора после внесения галлия и сушки составляет 500оС (среда - воздух, продолжительность 3 ч). 4 г полученного таким образом катализатора испытывают в условиях, описанных в примере 1.

Результаты испытаний, рассчитанные по указанным в примере 1 формулам, представлены в таблице.

Как следует из представленных данных, настоящий способ позволяет получить катализатор с более высокой активностью и селективностью в ароматизации пропана и н-бутана по сравнению с прототипом: конверсия пропана достигает 41,8% при селективности 68,4% против 35% и 51% соответственно по прототипу.

Кроме того, катализаторы, приготовленные по описываемому способу, обладают высокой стабильностью и регенерируемостью. Катализатор из примера 2 испытывают в течение 40 ч в условиях режима 2, при этом выход аренов на пропущенное сырье составляет мас.%: после 1-го ч 45,5, после 24-го ч 43,2, после 40-го ч 39,5. Катализатор выдерживают 23 цикла "ароматизация - окислительная регенерация" без ухудшения каталитических свойств.

Полученный катализатор содержит, мас.%: Неароматические углеводороды 0,7 Бензол 24,4 Толуол 44,9 Этилбензол и ксилолы 22,8 Арены С9+ 7,2

Изобретение касается каталитической химии, в частности приготовления катализатора для ароматизации C3-C4 - углеводородов. Цель - повышение активности и селективности катализатора. Для этого цинк и/или галлий наносят на высококремнеземный цеолит типа ZSM - 5 с силикатным модулем 39 - 280 в аммонийной или водородной форме либо путем пропитки, либо ионным обменом с последующей сушкой и прокаливанием при 620 - 800°С. Эти условия обеспечивают активность полученному катализатору в указанном процессе лучшую, чем с известным катализатором. Так, конверсия пропана достигает 41,8%, селективность 68,4%, против 35% и 51%. 1 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ АРОМАТИЗАЦИИ УГЛЕВОДОРОДОВ C3-C4, включающий нанесение цинка и/или галлия на высококремнеземный цеолит типа ZSM-5 с силикатным модулем 39-280 в аммонийной или водородной форме путем пропитки или ионным обменом, сушку и прокаливание, отличающийся тем, что, с целью получения катализатора с повышенной активностью и селективностью, прокаливание осуществляют при 620-800oС.

| Авторское свидетельство СССР N 1508381, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-09—Публикация

1989-06-05—Подача