Известна автоматическая роторная линия для непрерывной отливки и обработки деталей, состоящая из литьевого ротора, транспортных роторов, обрезного ротора и роторов механической обработки. Литьевой ротор имеет формы, открытие и закрытие которых осуществляется при помощи штока, цилиндра. Формы заливаются расплавленным металлом из ковша, работа которого осуществляется посредством копиров. После выталкивания отливки из формы она подхватывается транспортным ротором, откуда передается на следующие роторы для обработки.

Описываемый литьевой ротор отличается от известных тем, что на его оси установлеиы два плотно прилегающих друг к другу кольца, одно из которых имеет канавки, сообщающиеся с магистралью сжатого воз,а,уха и трубками, смонтированными на втором кольце и нодводящими сжатый воздух к литниковому каналу прессформы для охлаждения и выдувания из него остатка литника. Это позволяет увеличить производительность роторной линии.

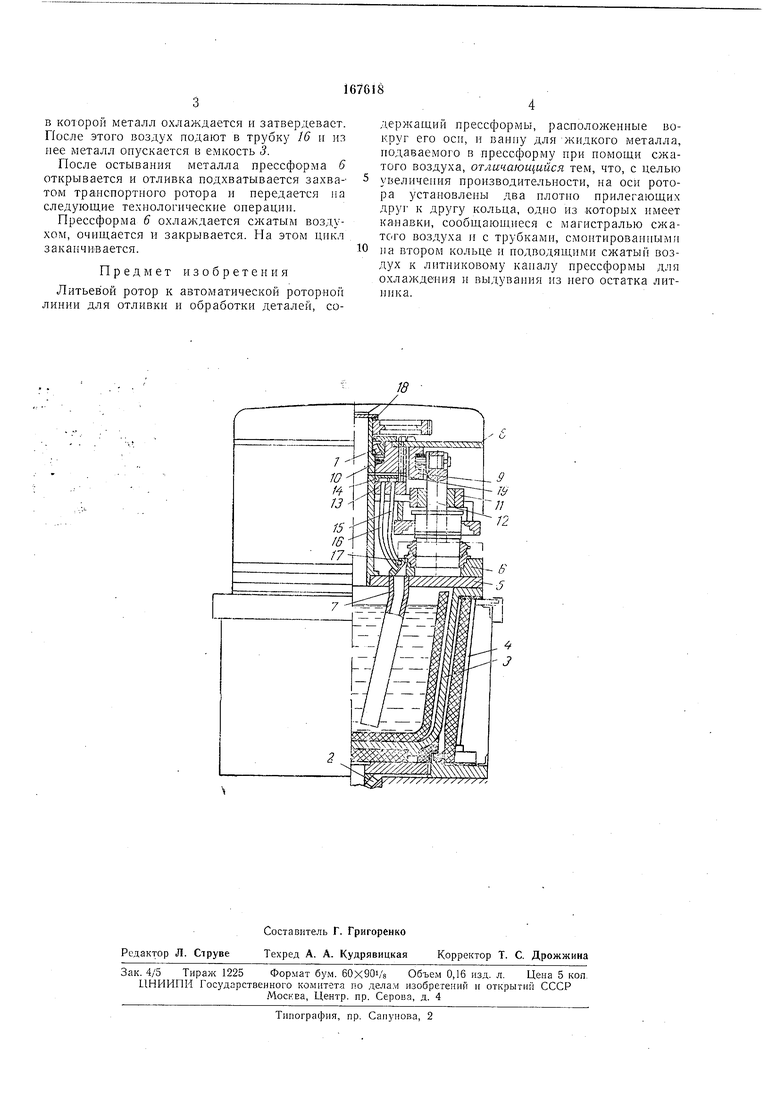

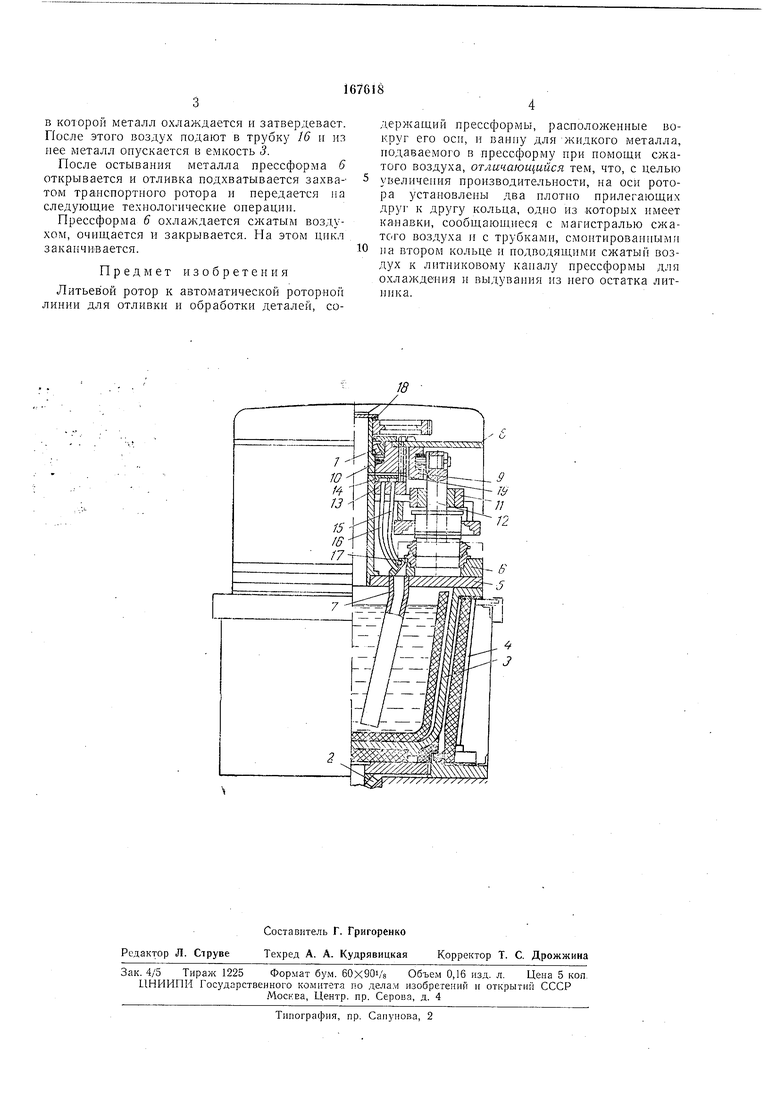

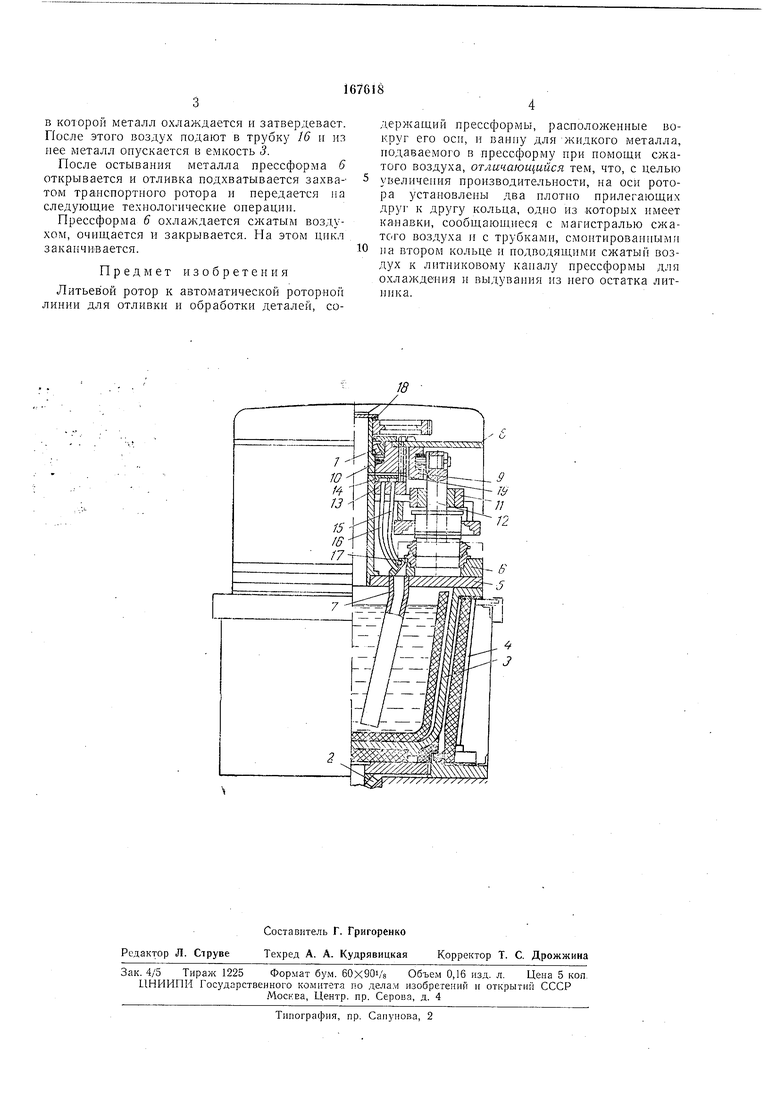

На чертеже показан литьевой ротор.

Литьевой ротор представляет собой вращаюи1уюся в подшипниковых опорах / и 2 вокруг вертикальной оси емкость 5 с расплавленным металлом, нодогреваемым индуктором 4, на крышке 5 которой закреплены

прессформы 6. В крышке имеются отверстия, через которые проходят трубы 7, опущенные почти до дна емкости. На верхией плите S укреплен барабан с копирами 9 для раскрытия и закрытия прессформы. На полом валу 10 укреплены направляющие 11 для штока Г2 верхней части прессформы и два нлотно прилегающих друг к другу кольца 13 и 14. Кольцо 13 имеет канавки, сообщающиеся с

магистралью сжатого воздуха и трубками /-5 и 16, смонтированными на кольце 14. Трубка 15 служит для подвода воздуха, идущего на охлаждение узкой части литникового канала 17, а по трубке 16 подводится сжатый воздух

в литниковый каиал каждой ирессформы для охлаждения и выдувания из литникового канала остатка металла.

Процесс отливки изделий производится следующим образом. Через пустотелый вал 10

заливают металл в подогреваемую емкость 3, закрывают крышку 18 и подают сжатый воздух по каналу 19 :на поверхность зеркала металла. Затем нриводятся во вращение все роторы. При работе копиров 9 прессформы 6 закрываются и расплавленный металл из емкости 3 под действием сжатого воздуха подиимается по трубе 7 и заполняет всю полость формы 6.

в которой металл охлаждается и затвердевает. После этого воздух подают в трубку 16 н из нее металл опускается в емкость 3.

После остывания металла прессформа 6 открывается и отливка подхватывается захватом транспортного ротора н передается на следующие технологические операции.

Прессформа 6 охлаждается сжатым воздухом, очигцается и закрывается. На этом цикл заканчивается.

Предмет изобретения

Литьевой ротор к автоматической роторной линии для отливки и обработки деталей, содержащий прессформы, расположенные вокруг его осн, и ванну для жидкого металла, подаваемого в прессформу при помощи сжатого воздуха, отличающийся тем, что, с целью увеличения производительности, на оси ротора установлены два плотно прилегающих друг к другу кольца, одно из которых имеет канавки, сообщающиеся с магистралью см атого воздуха и с трубками, смонтированными на втором кольце и иодводящими сжатый воздух к лнтииковому каналу прессформы для охлаждения и выдувания из иего остатка литника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная линия для литья под давлением крупногабаритных изделий | 1990 |

|

SU1680541A1 |

| ЛИТЬЕВОЙ РОТОР К АВТОМАТИЧЕСКОЙ ЛИНИИ ДЛЯ ОТЛИВКИ ДЕТАЛЕЙ | 1973 |

|

SU428850A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2012 |

|

RU2484917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| Установка для литья деталей из термопластичных материалов | 1983 |

|

SU1130490A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Роторно-конвейерная линия для изготовления изделий из термопластов | 1989 |

|

SU1799327A3 |

| МЕХАНИЗМ СМЫКАНИЯ И РАЗМЫКАНИЯ ЧАСТЕЙ МНОГОЭТАЖНОЙ ПРЕССФОРМЫ | 1969 |

|

SU252589A1 |

| Установка для литья металлов с подачей и кристаллизацией под давлением | 1988 |

|

SU1719153A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2337815C1 |

Даты

1965-01-01—Публикация