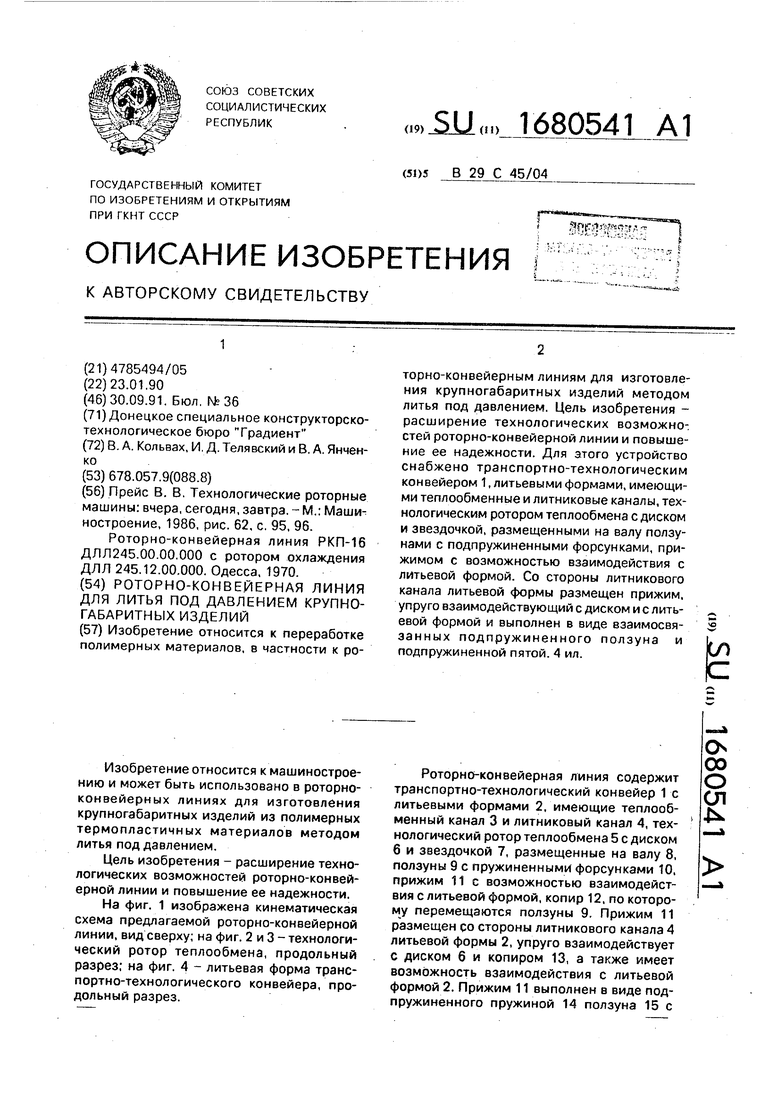

Изобретение относится к машиностроению и может быть использовано в роторно- конвейерных линиях для изготовления крупногабаритных изделий из полимерных термопластичных материалов методом литья под давлением.

Цель изобретения - расширение технологических возможностей роторно-конвейерной линии и повышение ее надежности.

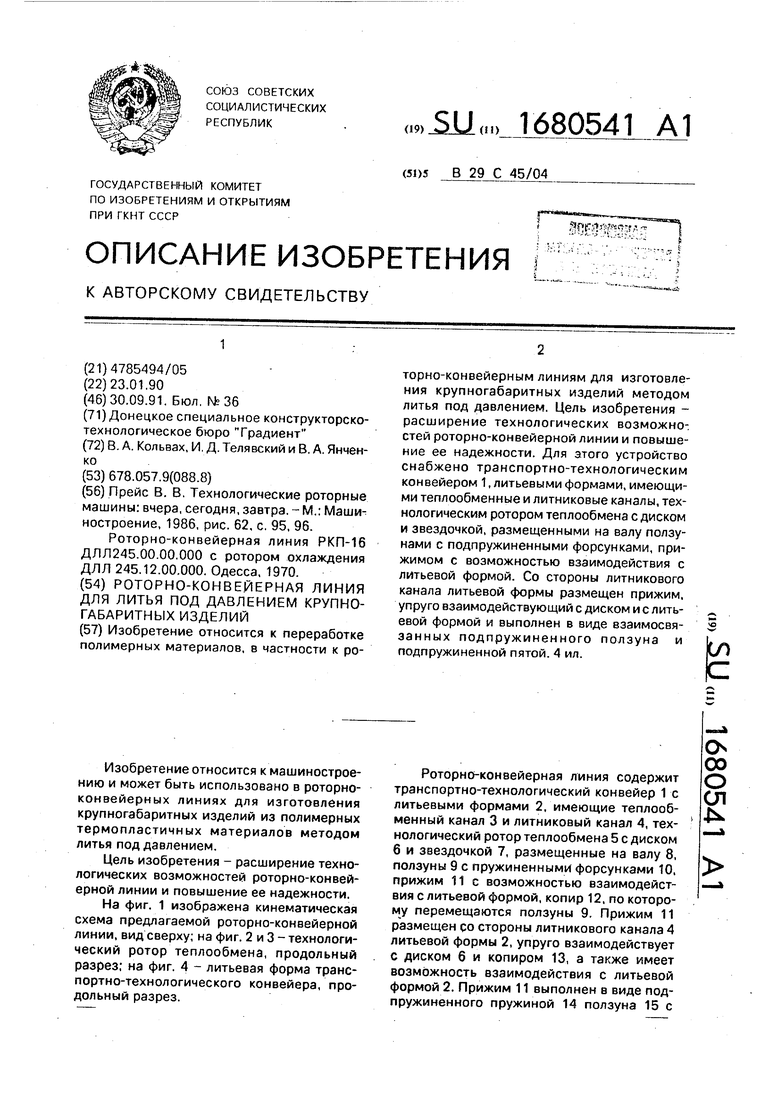

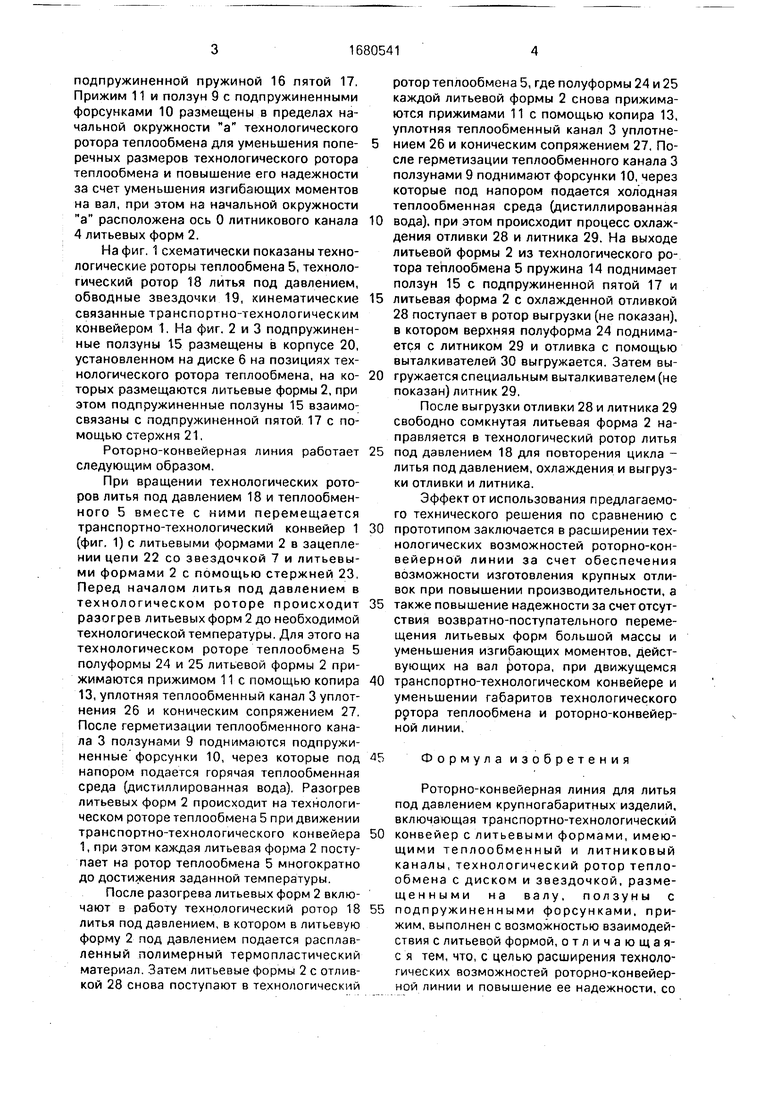

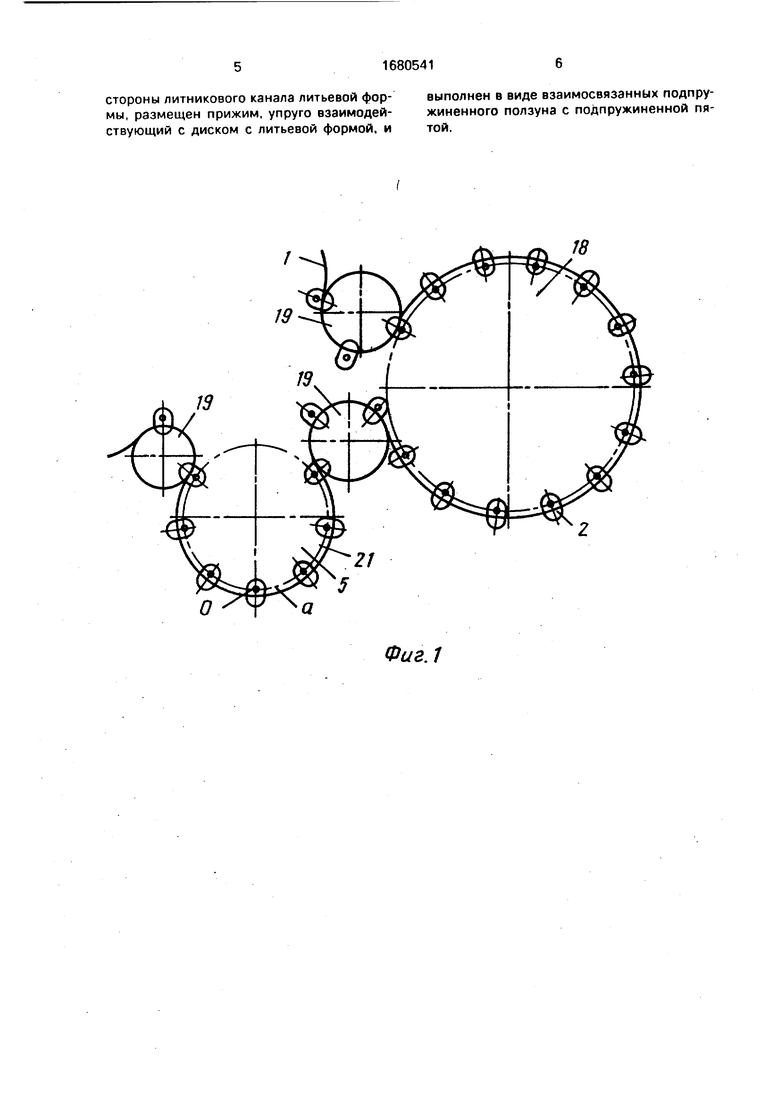

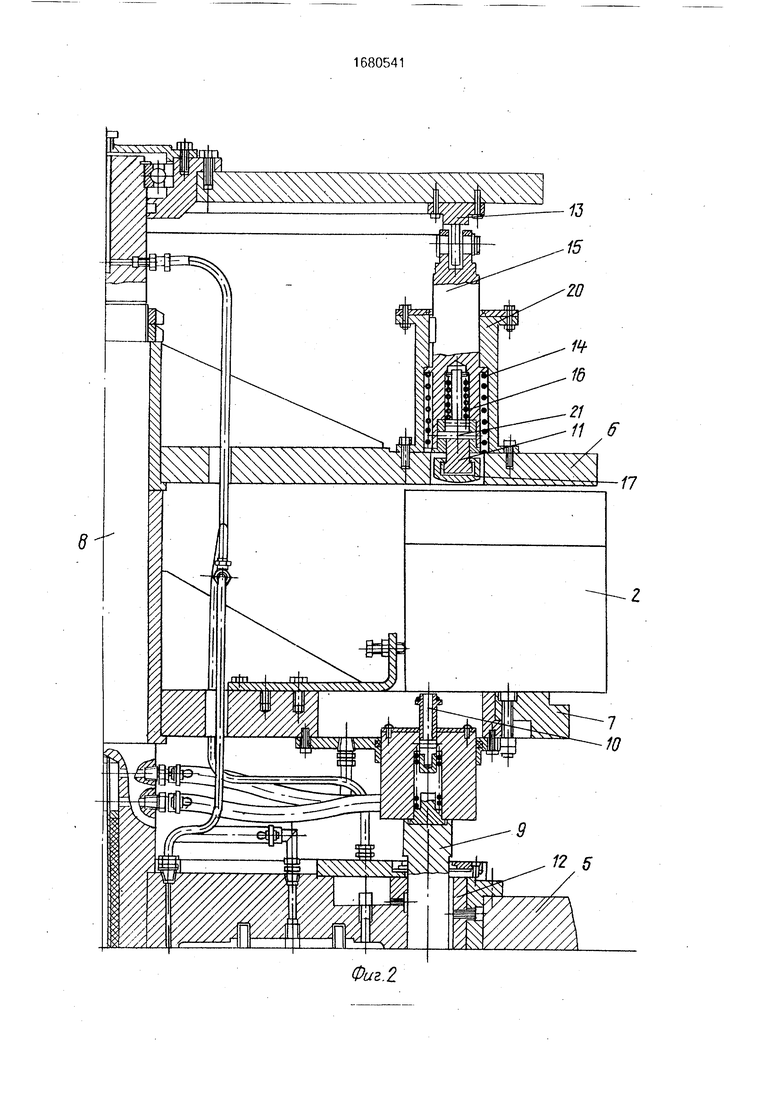

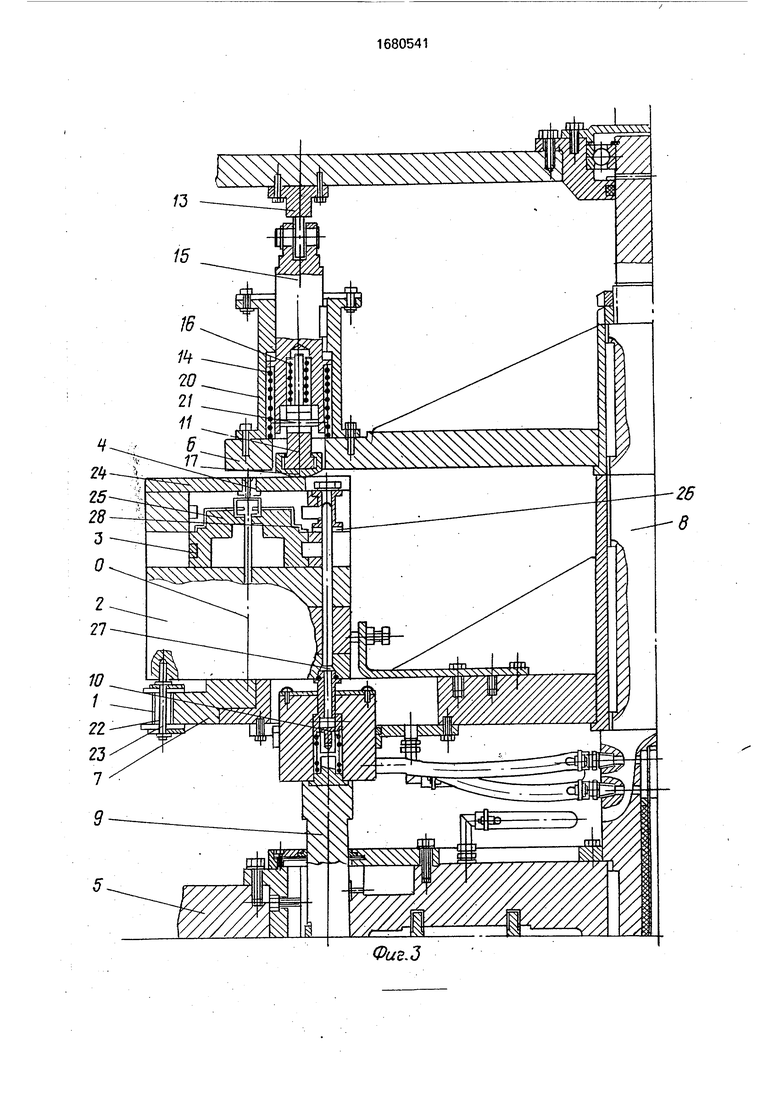

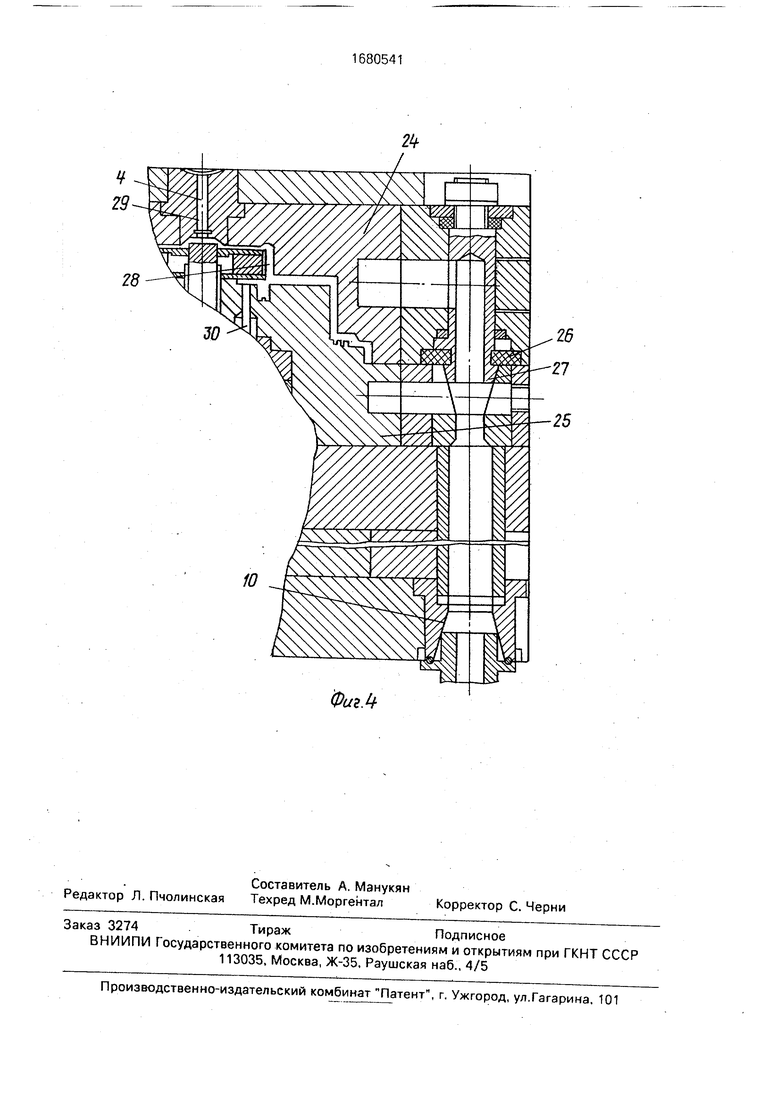

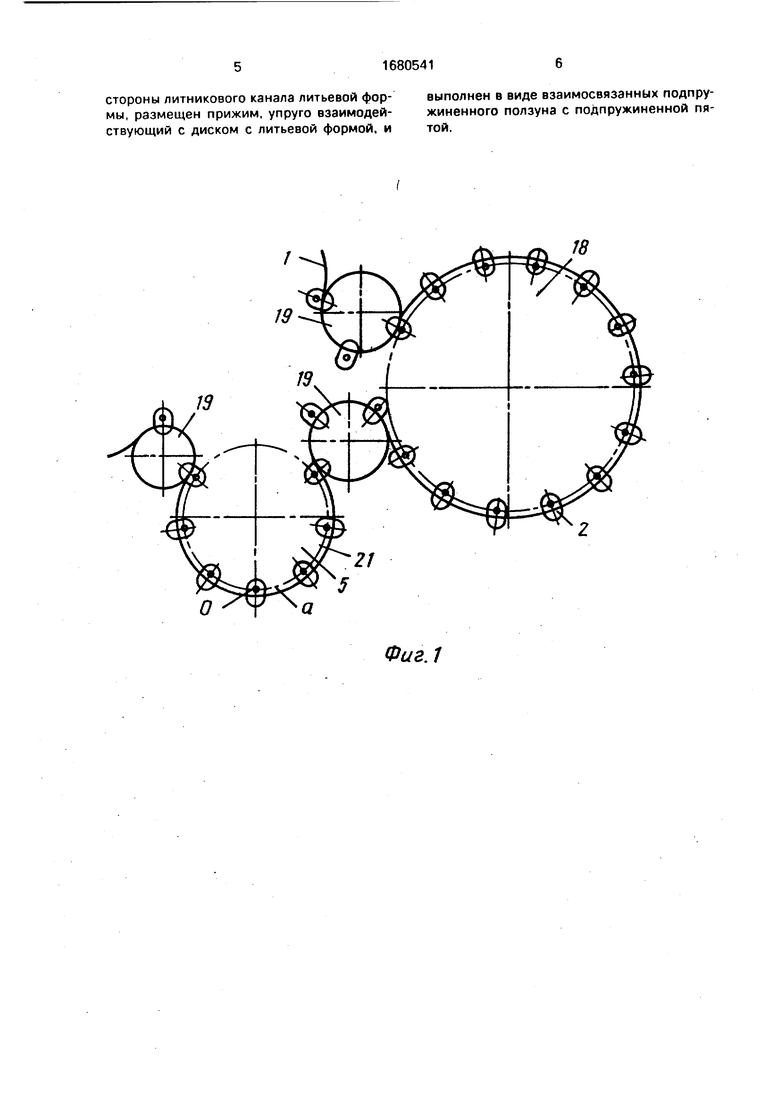

На фиг. 1 изображена кинематическая схема предлагаемой роторно-конвейерной линии, вид сверху; на фиг. 2 и 3 - технологический ротор теплообмена, продольный разрез; на фиг. 4 - литьевая форма транс- портно-технологического конвейера, продольный разрез.

Роторно-конвейерная линия содержит транспортно-технологический конвейер 1 с литьевыми формами 2, имеющие теплооб- менный канал 3 и литниковый канал 4, технологический ротор теплообмена 5 с диском 6 и звездочкой 7, размещенные на валу 8, ползуны 9 с пружиненными форсунками 10. прижим 11с возможностью взаимодействия с литьевой формой, копир 12, по которому перемещаются ползуны 9. Прижим 11 размещен qo стороны литникового канала 4 литьевой формы 2, упруго взаимодействует с диском 6 и копиром 13, а также имеет возможность взаимодействия с литьевой формой 2. Прижим 11 выполнен в виде подпружиненного пружиной 14 ползуна 15 с

С

00

о

СП

подпружиненной пружиной 16 пятой 17. Прижим 11 и ползун 9 с подпружиненными форсунками 10 размещены в пределах начальной окружности а технологического ротора теплообмена для уменьшения поперечных размеров технологического ротора теплообмена и повышение его надежности за счет уменьшения изгибающих моментов на вал, при этом на начальной окружности а расположена ось 0 литникового канала 4 литьевых форм 2.

На фиг. 1 схематически показаны технологические роторы теплообмена 5, технологический ротор 18 литья под давлением, обводные звездочки 19, кинематические связанные транспортно-технологическим конвейером 1. На фиг. 2 и 3 подпружиненные ползуны 15 размещены в корпусе 20, установленном на диске 6 на позициях технологического ротора теплообмена, на которых размещаются литьевые формы 2, при этом подпружиненные ползуны 15 взаимосвязаны с подпружиненной пятой 17 с помощью стержня 21,

Роторно-конвейерная линия работает следующим образом.

При вращении технологических роторов литья под давлением 18 и теплообмен- ного 5 вместе с ними перемещается транспортно-технологический конвейер 1 (фиг. 1) с литьевыми формами 2 в зацеплении цепи 22 со звездочкой 7 и литьевыми формами 2 с помощью стержней 23. Перед началом литья под давлением в технологическом роторе происходит разогрев литьевых форм 2 до необходимой технологической температуры. Для этого на технологическом роторе теплообмена 5 полуформы 24 и 25 литьевой формы 2 прижимаются прижимом 11 с помощью копира 13, уплотняя теплообменный канал 3 уплотнения 26 и коническим сопряжением 27. После герметизации теплообменного канала 3 ползунами 9 поднимаются подпружиненные форсунки 10, через которые под напором подается горячая теплообменная среда (дистиллированная вода). Разогрев литьевых форм 2 происходит на технологическом роторе теплообмена 5 при движении транспортно-технологического конвейера 1, при этом каждая литьевая форма 2 поступает на ротор теплообмена 5 многократно до достижения заданной температуры.

После разогрева литьевых форм 2 включают в работу технологический ротор 18 литья под давлением, в котором в литьевую форму 2 под давлением подается расплавленный полимерный термопластический материал. Затем литьевые формы 2 с отливкой 28 снова поступают в технологический

ротор теплообмена 5, где полуформы 24 и 25 каждой литьевой формы 2 снова прижимаются прижимами 11 с помощью копира 13, уплотняя теплообменный канал 3 уплотне- нием 26 и коническим сопряжением 27, После герметизации теплообменного канала 3 ползунами 9 поднимают форсунки 10, через которые под напором подается холодная теплообменная среда (дистиллированная вода), при этом происходит процесс охлаждения отливки 28 и литника 29. На выходе литьевой формы 2 из технологического ротора теплообмена 5 пружина 14 поднимает ползун 15 с подпружиненной пятой 17 и литьевая форма 2 с охлажденной отливкой 28 поступает в ротор выгрузки (не показан), в котором верхняя полуформа 24 поднимается с литником 29 и отливка с помощью выталкивателей 30 выгружается. Затем вы- гружается специальным выталкивателем (не показан) литник 29,

После выгрузки отливки 28 и литника 29 свободно сомкнутая литьевая форма 2 направляется в технологический ротор литья под давлением 18 для повторения цикла - литья под давлением, охлаждения и выгрузки отливки и литника.

Эффект от использования предлагаемого технического решения по сравнению с прототипом заключается в расширении технологических возможностей роторно-кон- вейерной линии за счет обеспечения возможности изготовления крупных отливок при повышении производительности, а также повышение надежности за счет отсутствия возвратно-поступательного перемещения литьевых форм большой массы и уменьшения изгибающих моментов, действующих на вал ротора, при движущемся 0 транспортно-технологическом конвейере и уменьшении габаритов технологического ротора теплообмена и роторно-конвейер- ной линии.

45

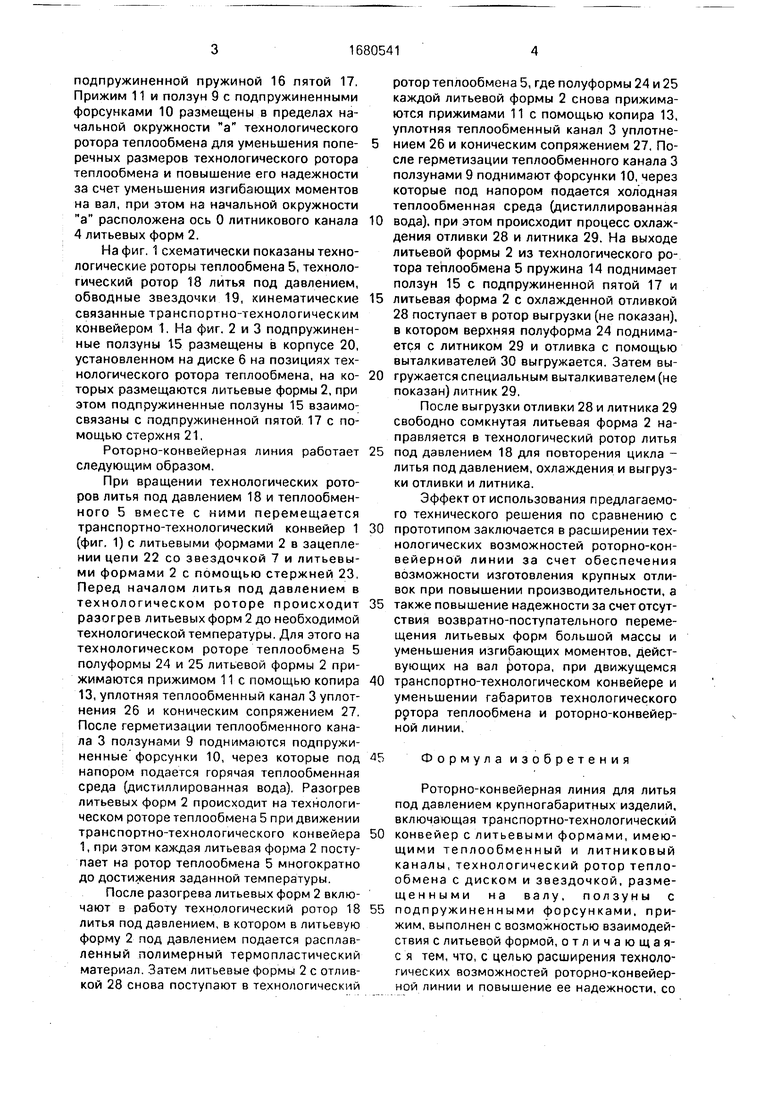

Формула изобретения

Роторно-конвейерная линия для литья под давлением крупногабаритных изделий, включающая транспортно-технологический

конвейер с литьевыми формами, имеющими теплообменный и литниковый каналы, технологический ротор теплообмена с диском и звездочкой, размещенными на валу, ползуны с

подпружиненными форсунками, прижим, выполнен с возможностью взаимодействия с литьевой формой, отличающая- с я тем, что, с целью расширения технологических возможностей роторно-конвейер- ной линии и повышение ее надежности, со

стороны литникового канала литьевой формы, размещен прижим, упруго взаимодействующий с диском с литьевой формой, и

выполнен в виде взаимосвязанных подпружиненного ползуна с подпружиненной пятой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья металлических заготовок | 1984 |

|

SU1196123A1 |

| Литьевая машина для пластмасс | 1987 |

|

SU1694406A1 |

| Установка для литья деталей из термопластичных материалов | 1983 |

|

SU1130490A1 |

| Роторно-конвейерная линия | 1991 |

|

SU1821334A1 |

| Устройство для удаления полимерных изделий с арматурой из пресс-форм роторно-конвейерной литьевой машины | 1989 |

|

SU1696313A1 |

| Ротор инжекции роторно-конвейерной литьевой машины | 1989 |

|

SU1703474A1 |

| Устройство для герметизации секций конденсаторов | 1980 |

|

SU868851A1 |

| Устройство для изготовления и выгрузки полимерных изделий с резьбовым центральным отверстием | 1987 |

|

SU1500501A1 |

| ЛИТЬЕВОЙ РОТОР К АВТОМАТИЧЕСКОЙ РОТОРНОЙ ЛИНИИ ДЛЯ ОТЛИВКИ и ОБРАБОТКИ ДЕТАЛЕЙ | 1965 |

|

SU167618A1 |

| Роторно-конвейерная линия для литья деталей из термопластичных материалов | 1989 |

|

SU1680540A1 |

Изобретение относится к переработке полимерных материалов, в частности к роторно-конвейерным линиям для изготовления крупногабаритных изделий методом литья под давлением. Цель изобретения - расширение технологических возможностей роторно-конвейерной линии и повышение ее надежности. Для этого устройство снабжено транспортно-технологическим конвейером 1, литьевыми формами, имеющими теплообменные и литниковые каналы, технологическим ротором теплообмена с диском и звездочкой, размещенными на валу ползунами с подпружиненными форсунками, прижимом с возможностью взаимодействия с литьевой формой. Со стороны литникового канала литьевой формы размещен прижим, упруго взаимодействующий с диском и с литьевой формой и выполнен в виде взаимосвязанных подпружиненного ползуна и подпружиненной пятой. 4 ил. (Л С

О

а

Фиг.1

а

Г ъпф

lfrS089l

ФигА

| Прейс В | |||

| В | |||

| Технологические роторные машины: вчера, сегодня, завтра | |||

| - М.: Машиностроение, 1986, рис | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Одесса, 1970. | |||

Авторы

Даты

1991-09-30—Публикация

1990-01-23—Подача