Известны механизмы смыкания и размыкания частей многоэтажной прессформы, например, для литьевых роторных автоматов изготовления резиновых изделий, содержащие связанную с силовым цилиндром траверсу для подъема и опускания частей прессформы.

В известных механизмах траверса выполнена в виде плиты, связанной с частями прессформы посредством подвесок, рассчитанных на смыкание и размыкание частей прессформы одного типоразмера, что приводит к усложнению конструкции механизма при его использовании для перезарядки прессформ различных типоразмеров.

Предлагаемый механизм отличается тем, что траверса подъема и опускания частей прессформы выполнена в виде скобы-захвата верхней части прессформы и телескопически связанных с ней скоб-захватов нижней и средних частей прессформы.

Этот механизм упрощенной конструкции обеспечивает смыкание и размыкание частей прессформ различных типоразмеров.

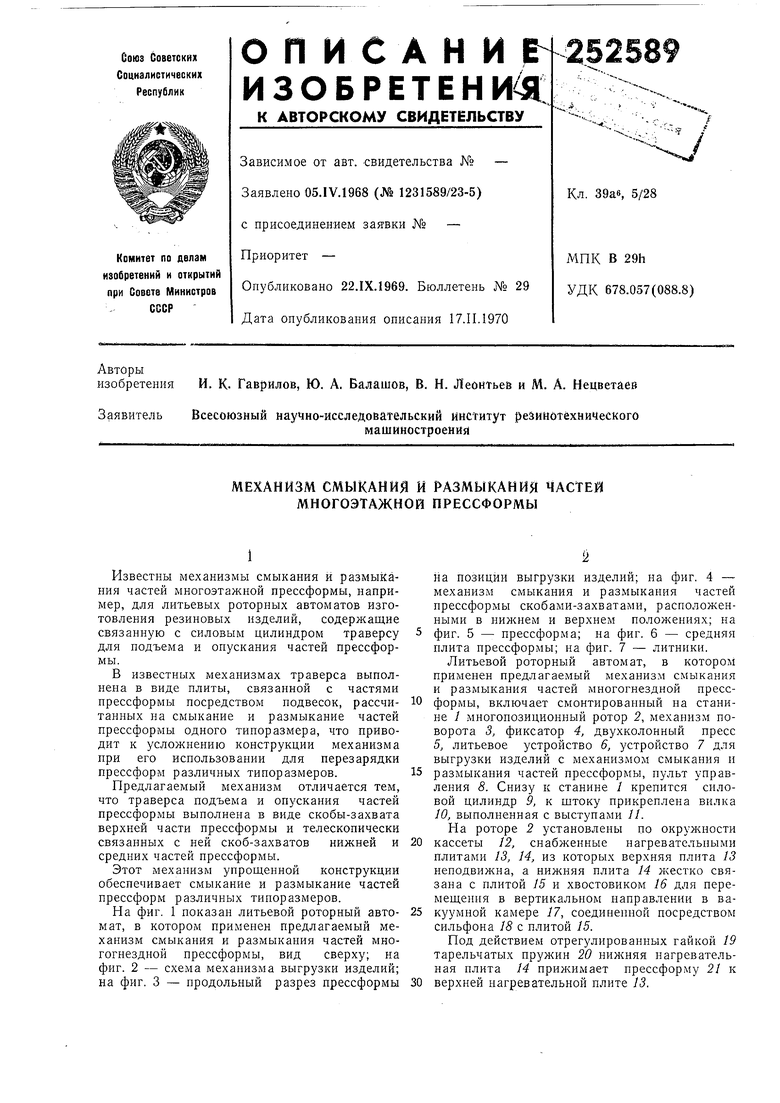

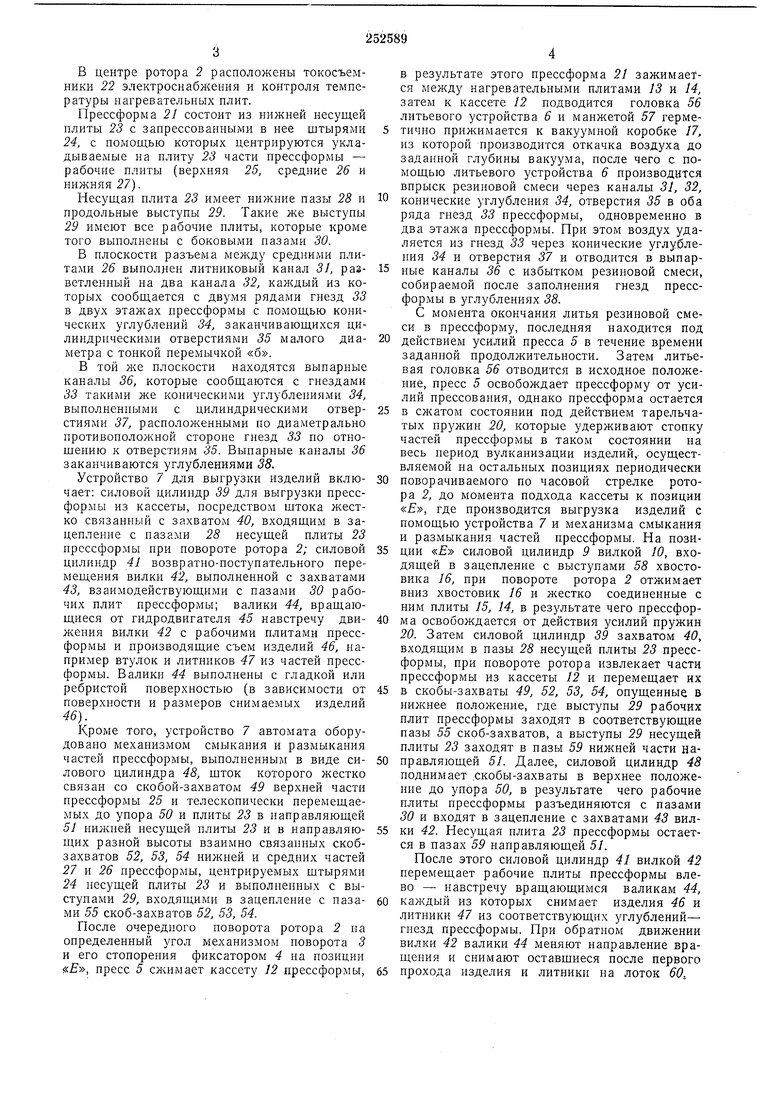

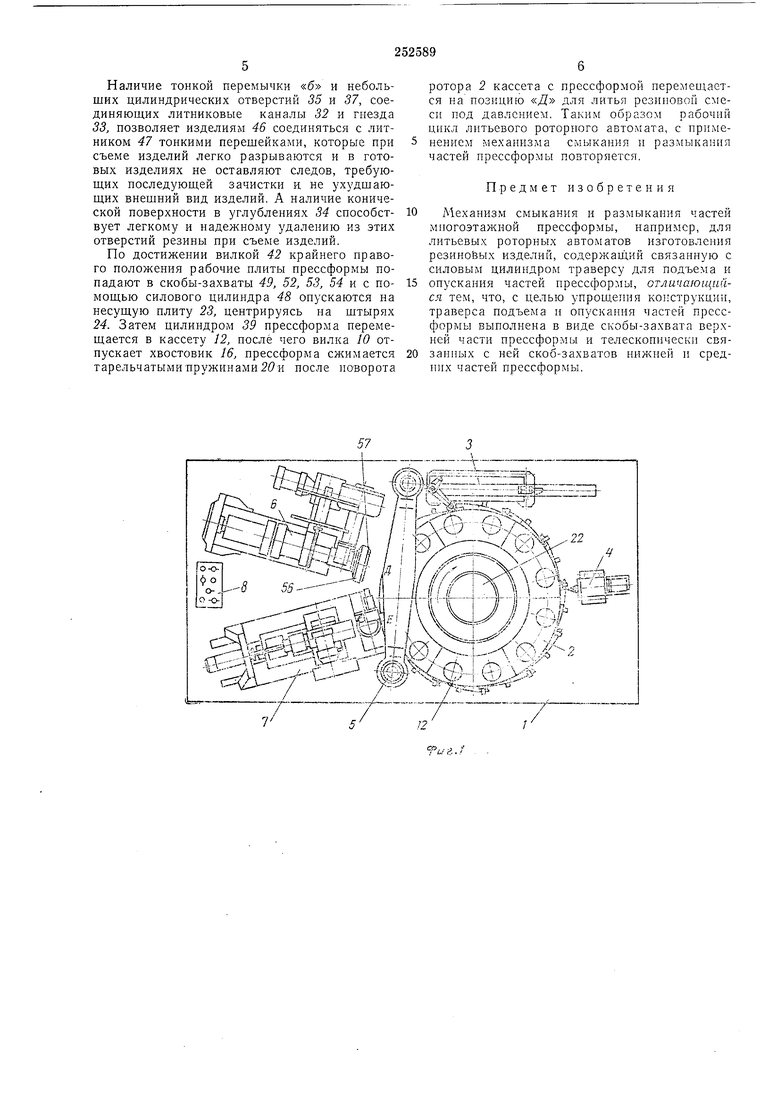

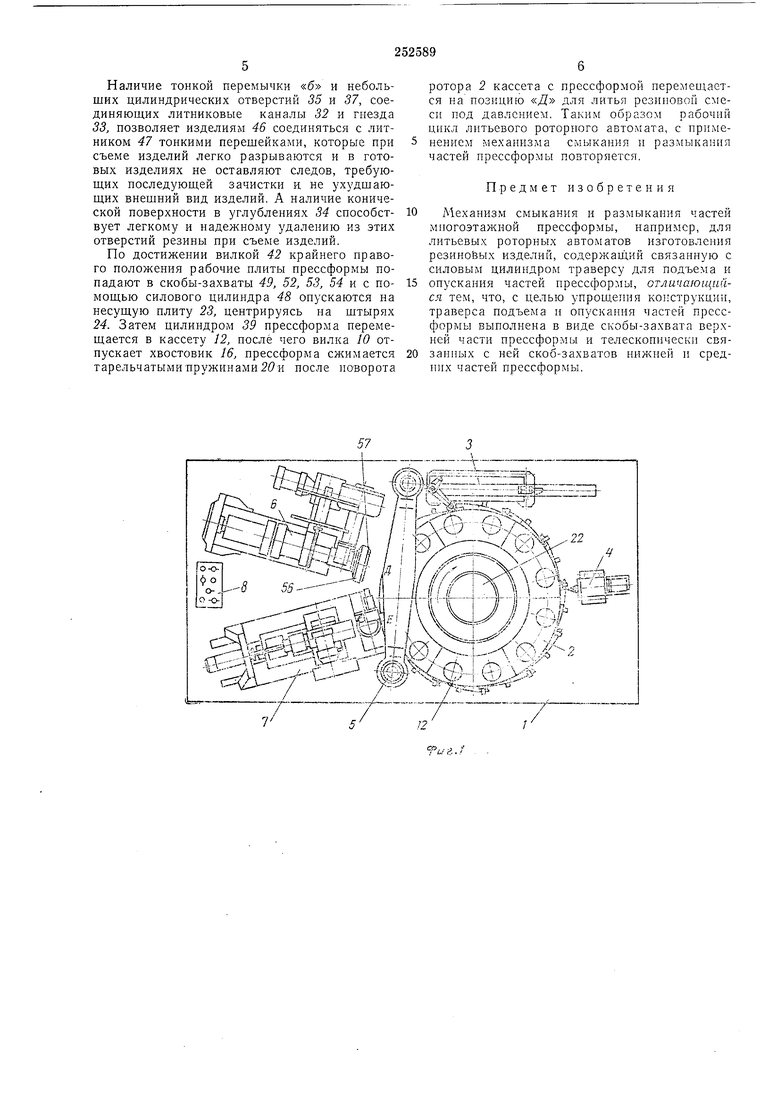

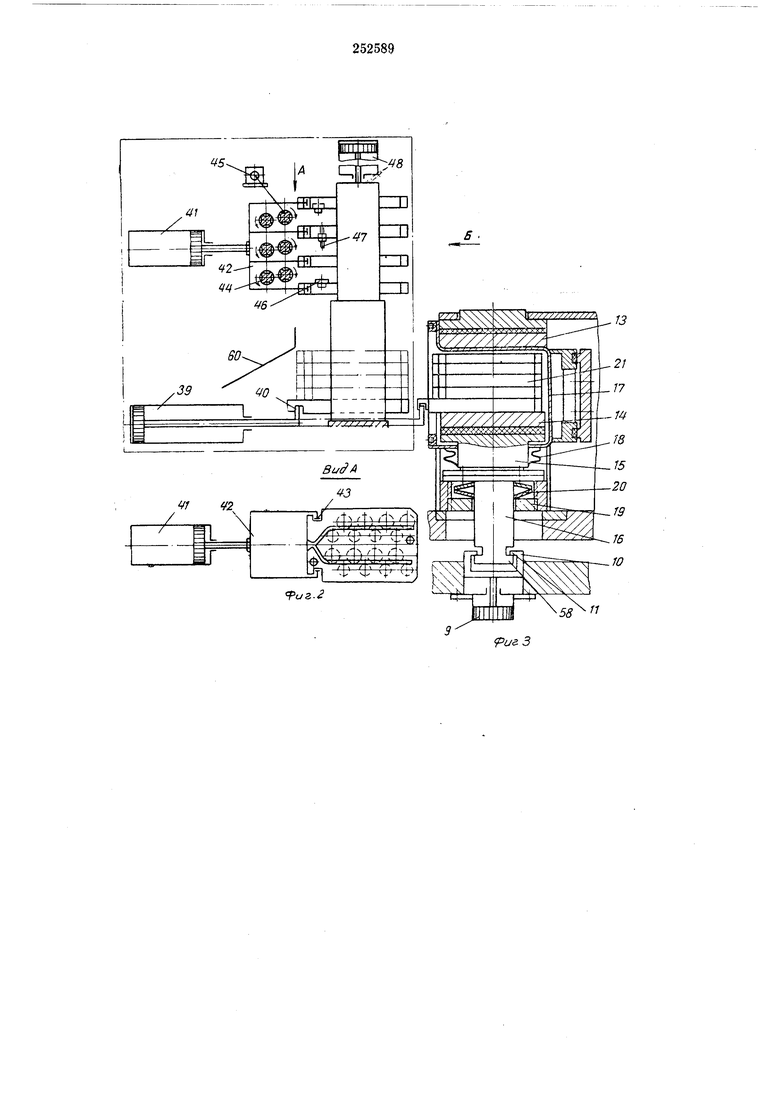

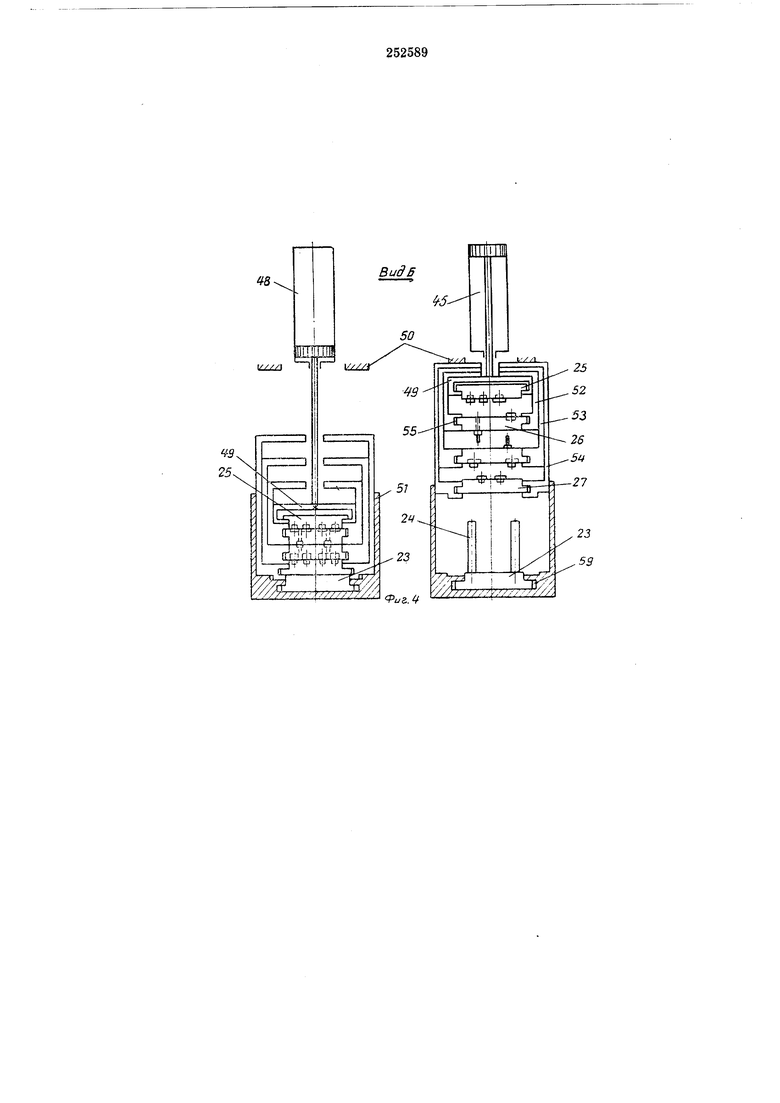

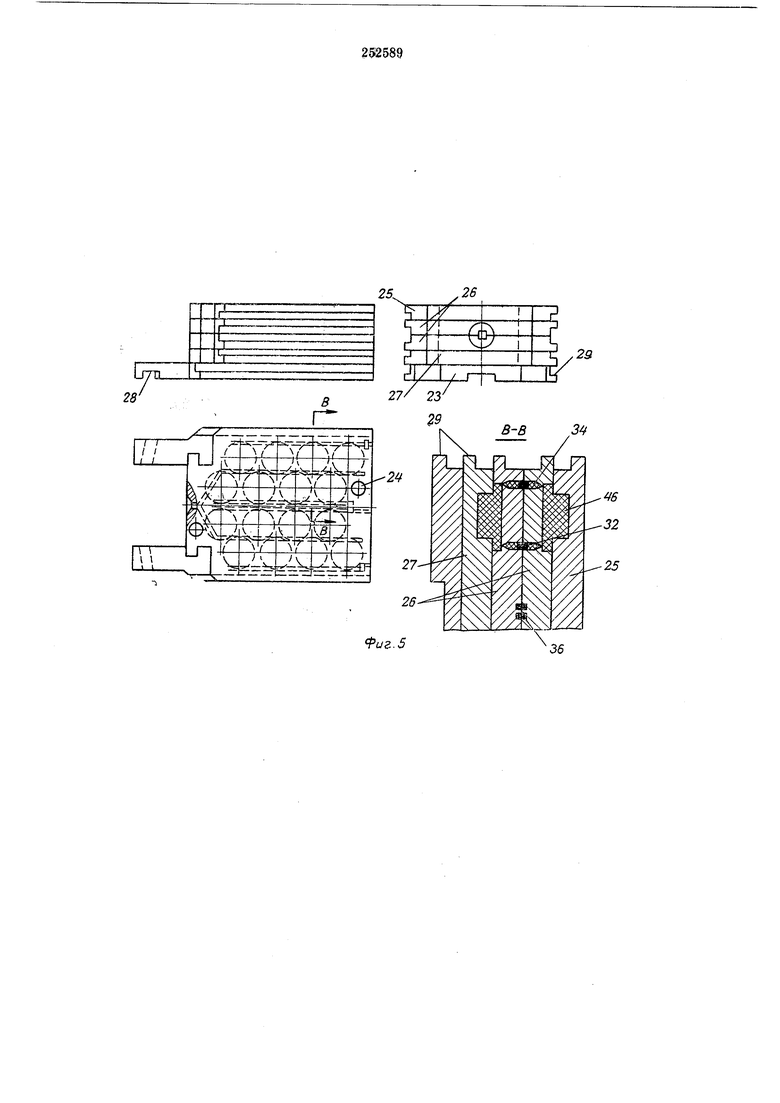

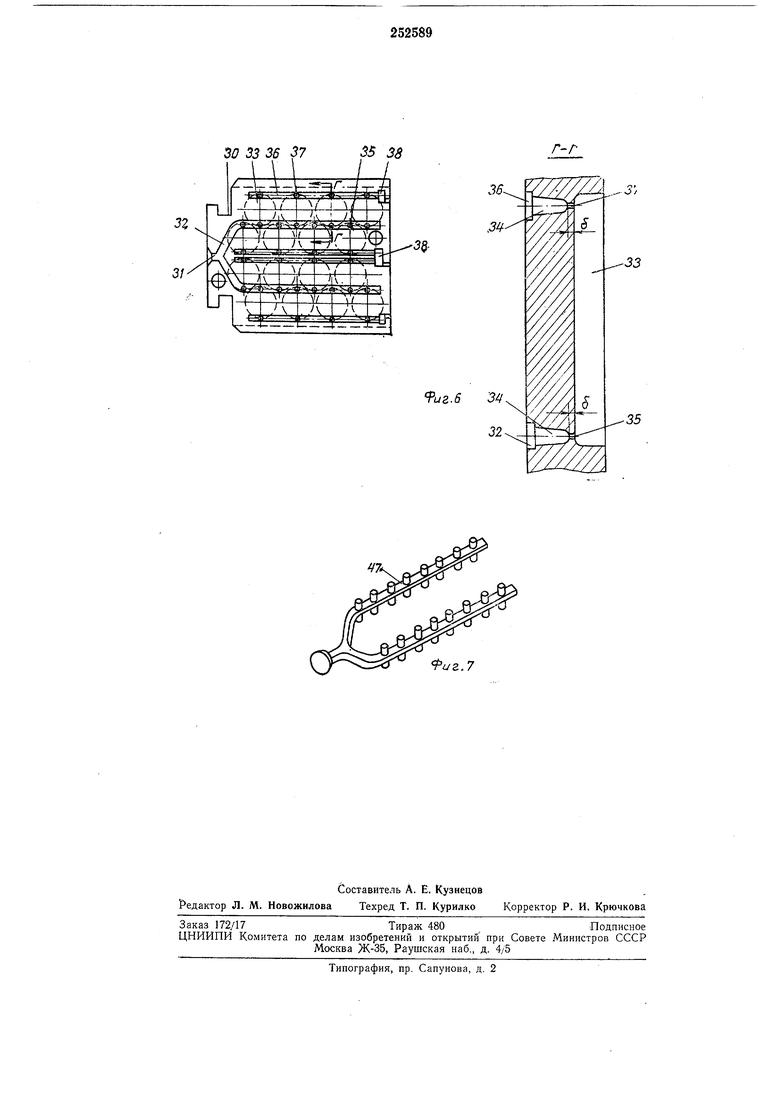

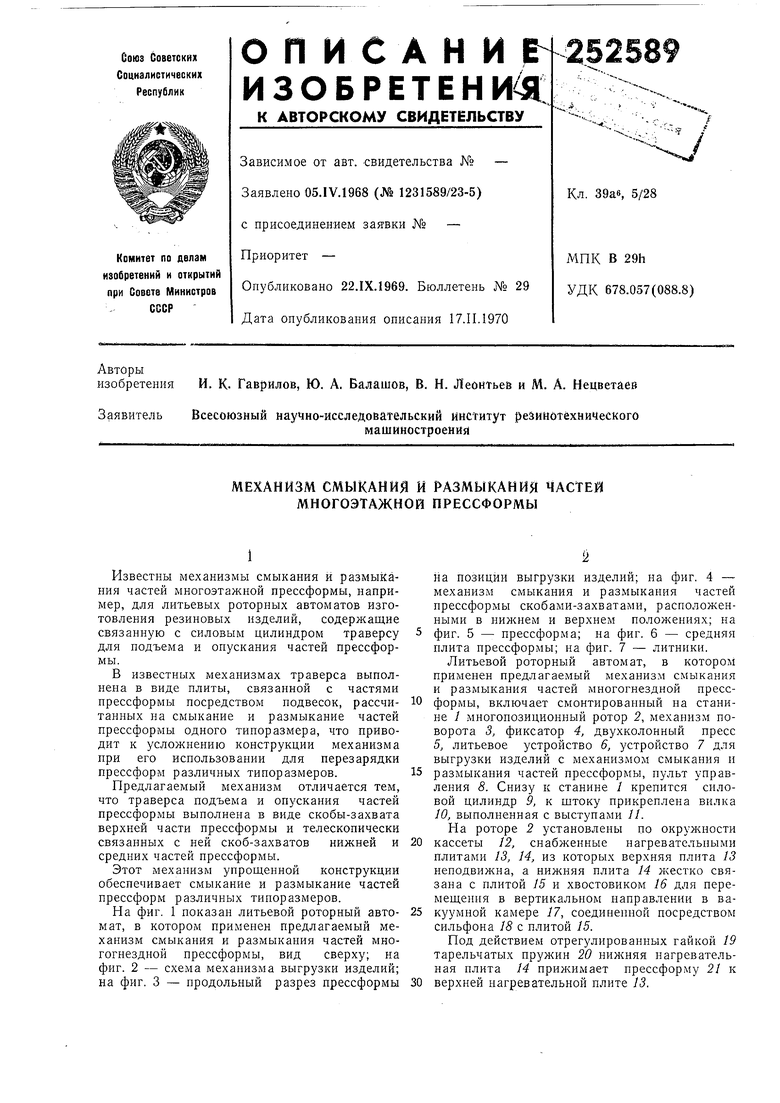

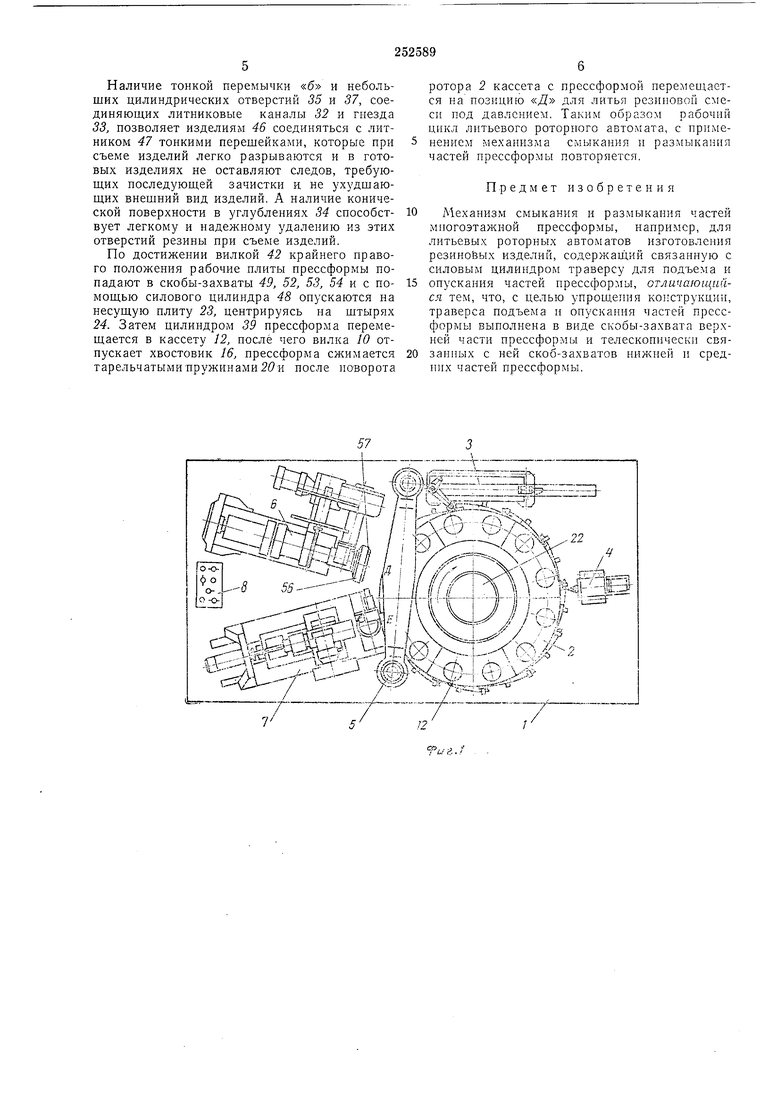

Па фиг. 1 показан литьевой роторный автомат, в котором применен предлагаемый механизм смыкания и размыкания частей многогнездной прессформы, вид сверху; на фиг. 2 - схема механизма выгрузки изделий; на фиг. 3 - продольный разрез прессформы

на позиции выгрузки изделий; на фиг. 4 - механизм смыкания и размыкания частей нрессформы скобами-захватами, расположенными в нижнем и верхнем положениях; на фиг. 5 - прессформа; на фиг. 6 - средняя плита прессформы; на фиг. 7 - литники.

Литьевой роторный автомат, в котором применен предлагаемый механизм смыкания и размыкания частей многогнездной прессформы, включает смонтированный на станине 1 многонозиционный ротор 2, механизм поворота 3, фиксатор 4, двухколонный пресс 5, литьевое устройство 6, устройство 7 для выгрузки изделий с механизмом смыкания и размыкания частей прессформы, пульт управления 8. Снизу к станине 1 крепится силовой цилиндр 9, к штоку прикреплена вилка 10, выполненная с выступами //.

Па роторе 2 установлены по окружности кассеты 12, снабженные нагревательными плитами 13, 14, из которых верхняя плита 13 неподвил на, а нижняя плита 14 жестко связана с плитой 15 и хвостовиком 16 для перемещения в вертикальном направлении в вакуумной камере 17, соединенной посредством сильфона 18 с плитой 15.

Под действием отрегулированных гайкой 19 тарельчатых 20 нижняя нагревательная плита 14 прижимает прессформу 21 к верхней нагревательной плите 13.

В центре ротора 2 расположены токосъемники 22 электроснаблсения и контроля температуры нагревательных плит.

Прессформа 21 состоит из нижней несущей нлиты 23 с запрессованными в нее штырями 24, с помощью которых центрируются укладываемые на плиту 23 части нрессформы - рабочие плиты (верхняя 25, средние 26 и нижняя 27).

Несущая плита 23 имеет нижние пазы 28 и продольные выступы 29. Такие же выступы 29 имеют все рабочие плиты, которые кроме того выполнены с боковыми назами 30.

В плоскости разъема между средними плитами 26 выполнен литниковый канал 31, разветленный на два канала 32, каждый из которых сообщается с двумя рядами гнезд 33 в двух этажах прессформы с помощью конических углублений 34, заканчивающихся цилиндрическими отверстиями 35 малого диаметра с тонкой перемычкой «б.

В той же плоскости находятся выпарные каналы 36, которые сообщаются с гнездами 33 такими же коническими углублениями 34, выполненными с цилиндрическими отверстиями 37, расположенными но диаметрально нротивоноложной стороне гнезд 33 но отношению к отверстиям 35. Вынарные каналы 36 заканчиваются углублениями 38.

Устройство 7 для выгрузки изделий включает: силовой цилиндр 39 для выгрузки прессформы из кассеты, посредством штока жестко связанный с захватом 40, входящим в зацепление с пазами 28 несущей плиты 23 прессформы при повороте ротора 2; силовой цилиндр 41 возвратно-ноступательного перемещения вилки 42, выполненной с захватами 43, взаимодействующими с пазами 30 рабочих плит прессформы; валики 44, вращающиеся от гидродвигателя 45 навстречу движения вилки 42 с рабочими плитами прессформы и производящие съем изделий 46, например втулок и литников 47 из частей прессформы. Валики 44 выполнены с гладкой или ребристой поверхностью (в зависимости от поверхности и размеров снимаемых изделий 46}.

Кроме того, устройство 7 автомата оборудовано механизмом смыкания и размыкания частей прессформы, выполненным в виде силового цилиндра 48, шток которого жестко связан со скобой-захватом 49 верхней части прессформы 25 и телескопически перемещаемых до упора 50 и плиты 23 в направляющей 5J нижней несущей плиты 25 и в направляющих разной высоты взаимно связанных скобзахватов 52, 53, 54 нижней и средних частей 27 и 26 нрессформы, центрируемых щтырями 24 несущей плиты 23 и выполненных с выступами 29, входящими в зацепление с назами 55 скоб-захватов 52, 53, 54.

После очередного поворота ротора 2 на определенный угол механизмом поворота 3 и его стопорения фиксатором 4 на позиции «, пресс 5 сжимает кассету 12 прессформы.

в результате этого прессформа 21 зажимается между нагревательными плитами 13 и 14, затем к кассете 12 подводится головка 56 литьевого устройства 6 и манжетой 57 герметично прижимается к вакуумной коробке 17, из которой производится откачка воздуха до заданной глубины вакуума, после чего с помощью литьевого устройства 6 производится впрыск резиновой смеси через каналы 31, 32,

конические углубления 34, отверстия 35 в оба ряда гнезд 33 прессформы, одновременно в два этажа прессформы. При этом воздух удаляется из гнезд 33 через конические углубления 34 и отверстия 37 и отводится в выпарные каналы 36 с избытком резиновой смеси, собираемой после заполнения гнезд прессформы в углублениях 38.

С момента окончания литья резиновой смеси в прессформу, последняя находится под

действием усилий пресса 5 в течение времени заданной продолжительности. Затем литьевая головка 56 отводится в исходное положение, пресс 5 освобождает нрессформу от усилий прессования, однако прессформа остается

в сжатом состоянии под действием тарельчатых пружин 20, которые удерживают стопку частей прессформы в таком состоянии на весь период вулканизации изделий,, осуществляемой на остальных позициях периодически

поворачиваемого по часовой стрелке ротора 2, до момента подхода кассеты к позиции «, где производится выгрузка изделий с помощью устройства 7 и механизма смыкания и размыкания частей прессформы. Па позиции « силовой цилиндр 9 вилкой 10, входящей в зацепление с выступами 55 хвостовика 16, при повороте ротора 2 отжимает вниз хвостовик 16 и жестко соединенные с ним плиты 15, 14, в результате чего прессформа освобождается от действия усилий пружин 20. Затем силовой цилиндр 39 захватом 40, входящим в пазы 28 несущей плиты 23 прессформы, при повороте ротора извлекает части прессформы из кассеты 12 и перемещает их

в скобы-захваты 49, 52, 53, 54, опущенные в нижнее положение, где выступы 29 рабочих плит прессформы заходят в соответствующие пазы 55 скоб-захватов, а выступы 29 несущей плиты 23 заходят в пазы 59 нижней части направляющей 51. Далее, силовой цилиндр 48 поднимает .скобы-захваты в верхнее положение до упора 50, в результате чего рабочие плиты прессформы разъединяются с пазами 30 и входят в зацепление с захватами 43 вилки 42. Несущая плита 23 прессформы остается в пазах 59 направляющей 51.

После этого силовой цилиндр 41 вилкой 42 перемещает рабочие плиты прессформы влево - навстречу вращающимся валикам 44,

каждый из которых снимает изделия 46 и литники 47 из соответствующих углублений- гнезд прессформы. При обратном движении вилки 42 валики 44 меняют направление вращения и снимают оставшиеся после первого

Наличие тонкой перемычки «б и небольших цилиндрических отверстий 35 и 37, соединяющих литниковые каналы 32 и гнезда 33, позволяет изделиям 46 соединяться с литником 47 тонкими перешейками, которые при съеме изделий легко разрываются и в готовых изделиях не оставляют следов, требуюш;их последующей зачистки и; не ухудшающих внешний вид изделий. А наличие конической поверхности в углублениях 34 способствует легкому и надежному удалению из этих отверстий резины при съеме изделий.

По достижении вилкой 42 крайнего правого положения рабочие плиты прессформы попадают в скобы-захваты 49, 52, 53, 54 и с помощью силового цилиндра 48 опускаются на несущую плиту 23, центрируясь на штырях 24. Затем цилиндром 39 прессформа перемещается в кассету 12, после чего вилка 10 отпускает хвостовик 16, прессформа сжимается тарельчатыми пружинами 2( и после поворота

ротора 2 кассета с прессформой перемещается на позицию «Д для литья резиновой смеси под давлением. Таким образом рабочий цикл литьевого роторного автомата, с нрпменением механизма смыкания и размыкания частей прессформы повторяется.

Предмет изобретения

Механизм смыкания и размыкания частей многоэтажной прессформы, например, для литьевых роторных автоматов изготовления резиновых изделий, содержац ий связанную с силовым цилиндром траверсу для подъема и

опускания частей нрессформы, отличающийся тем, что, с целью упрощения конструкции, траверса подъема и опускания частей прессформы выполнена в виде скобы-захвата верхней части прессформы и телескопически связанных с ней скоб-захватов нижней и средних частей прессформы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЬЕВОЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ФОРМОВЫХ ИЗДЕЛИЙ | 1969 |

|

SU233877A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1969 |

|

SU244601A1 |

| ЧЕРВЯЧНО-ЛИТЬЕВОЙ РОТОРНЫЙ АГРЕГАТ | 1967 |

|

SU200144A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВЫХ ЛИТЬЕВЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1970 |

|

SU259357A1 |

| ПРЕСС-АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1969 |

|

SU235978A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1969 |

|

SU251810A1 |

| ПРЕСС ДЛЯ ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1965 |

|

SU176382A1 |

| РОТОРНО-ЛИТЬЕВОЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1970 |

|

SU263129A1 |

| УСТРОЙСТВО РОТОРНОГО ТИПА для ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ И АСБЕСТО-РЕЗИНОВЫХ ИЗДЕЛИЙ | 1965 |

|

SU173918A1 |

| УСТАНОВКА ДЛЯ ВУЛКАНИЗАЦИИ ФОРМОВЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1967 |

|

SU195090A1 |

HVU(ip:::±- ±ii iD-,

/7 fuz.2 58 f

«8

.4

26

иг.5

3 33 36 37

ЛГ ГлГГДГЗA- ..,14. -J i э s a3S 38 I I

иг.7

Авторы

Даты

1969-01-01—Публикация