I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стерилизованного молока | 1988 |

|

SU1676569A1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛОКА И ПРОДУКТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2012 |

|

RU2535876C2 |

| Способ производства творога | 1988 |

|

SU1634226A1 |

| Способ производства сгущенного стерилизованного молока | 1988 |

|

SU1666023A1 |

| СПОСОБ ПРОИЗВОДСТВА ЙОГУРТНОГО НАПИТКА НА ОСНОВЕ МОЛОКОСОДЕРЖАЩЕГО ЭКСТРАКТА ИЗ ЛИСТЬЕВ СТЕВИИ | 2014 |

|

RU2562875C1 |

| Способ получения молочной смеси для детей раннего возраста | 1980 |

|

SU948361A2 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО БЕЛКОВО-ЖИРОВОГО ПРОДУКТА БУТЕРБРОДНОГО НАЗНАЧЕНИЯ | 1996 |

|

RU2112390C1 |

| СПОСОБ ПРОИЗВОДСТВА АНАЛОГА СЛИВОЧНОГО МАСЛА | 1992 |

|

RU2054264C1 |

| Способ производства молочного продукта | 2015 |

|

RU2608151C1 |

| Способ производства творога | 1984 |

|

SU1329744A1 |

Изобретение относится к молочной промышленности и может быть использовано при производстве цельномолочной и кисломолочной продукции, в частности стерилизованного молока. Целью изобретения является повышение термоустойчивости продукта, улучшение питательной ценности и органолептических показателей продукта с пониженным содержанием жира 1,5-2,5%. Для получения стерилизованного молока молоко очищают, нормализуют до массовой доли жира 0.9-1,6%, пастеризуют, гомогенизируют, концентрируют, нормализованную смесь методом ультрафильтрации до массовой доли белка 4,5-5,0% и отношения белка к жиру

Изобретение относится к молочной промышленности, а именно к производству стерилизованных молочных продуктов.

Целью изобретения является повышение термоустойчивости продукта, улучшение питательной ценности и органо- лептических показателей продукта с пониженным содержанием жира 1,5-2,5%.

Способ производства стерилизованного молока осуществляют следующим образом.

Молоко первого сорта нормализуют до массовой доли жира 0,9-1.6 % в зависимости от содержания жира в готовом продукте, равном 1,5-2,5%. Нормализованную смесь нагревают до 60°С, гомогенизируют при давлении 15-20 МПа, пастеризуют при 75± 2°С и охлаждают до 2-6°С,

Концентрируют смесь ультрафильтрацией при 50-55°С в 1,6-1.7 раза с получением в концентрате белка 4,5-5,0%.

Обогащенную белком смесь стерилизуют при 135-140°С. охлаждают до 20-25°С и расфасовывают в асептических условиях. При данном способе производства стерилизованного молока повышается термоустойчивость нормализованной смеси, что позволяет решить проблему подбора сырья и массового производства стерилизованного молока.

Стерилизованное молоко с пониженным содержанием жира 1,5-2,5% и повышенным содержанием белка 4,,0% по органолептическим показателям соответствует требованиям нормативной документации и находится на уровне органолептических показателей полножирного молока и содержанием жира 3,2-3,5%.

Питательная ценность продукта, вырабатываемого по предлагаемому способу, благодаря направленному измерению химического состава, остается на уровне

Оч

сл о

00

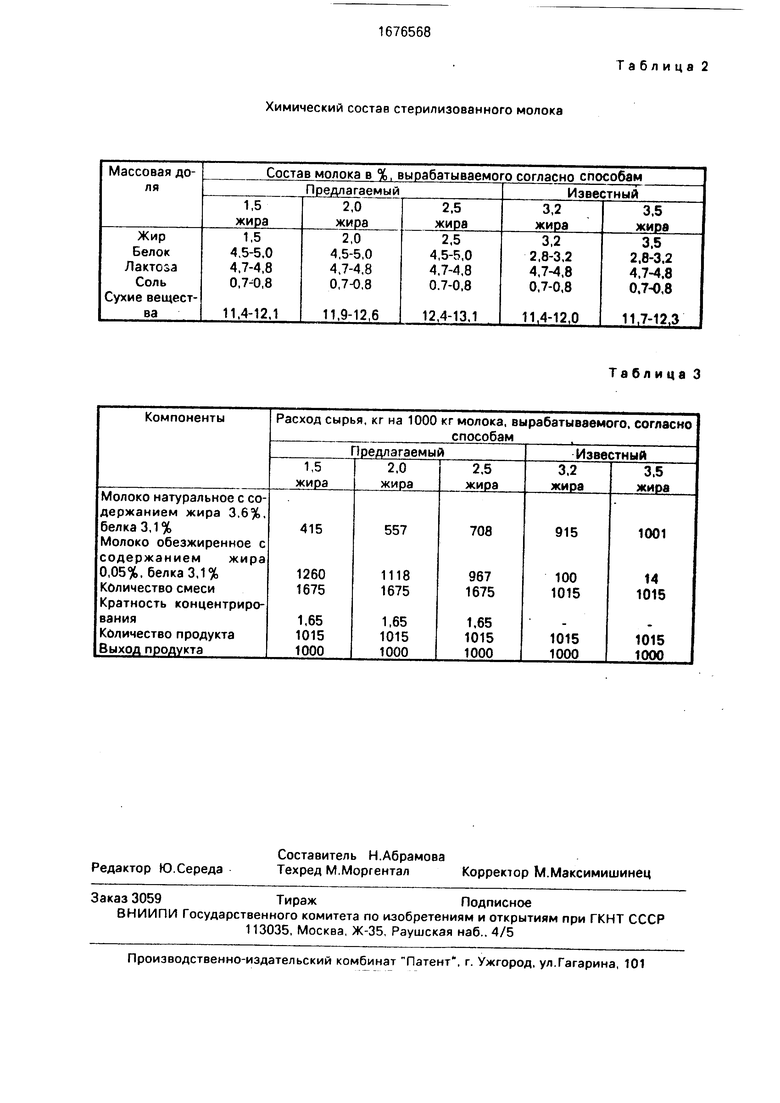

полножирного молока, что обуславливается повышенной массовой долей белка в продукте при обеспечении соотношения белка к жиру от 1,8-2,0 до 2,9-3,3. Сравнительные данные химического состава приведены в табл.2.

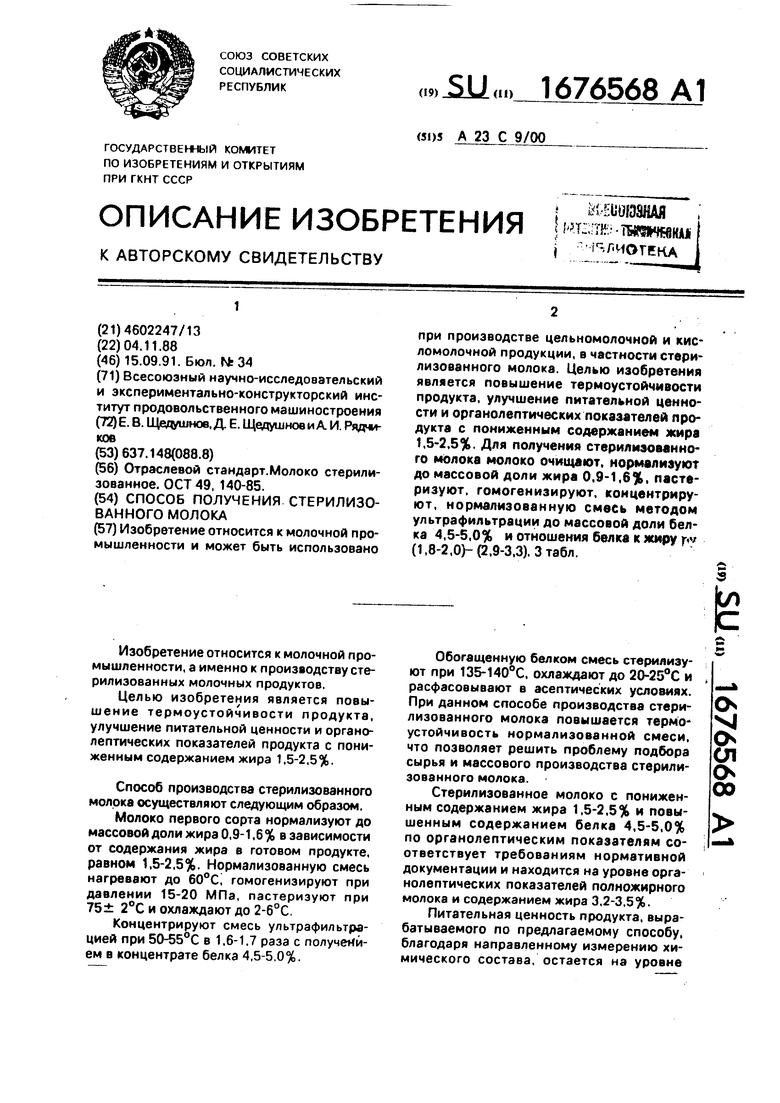

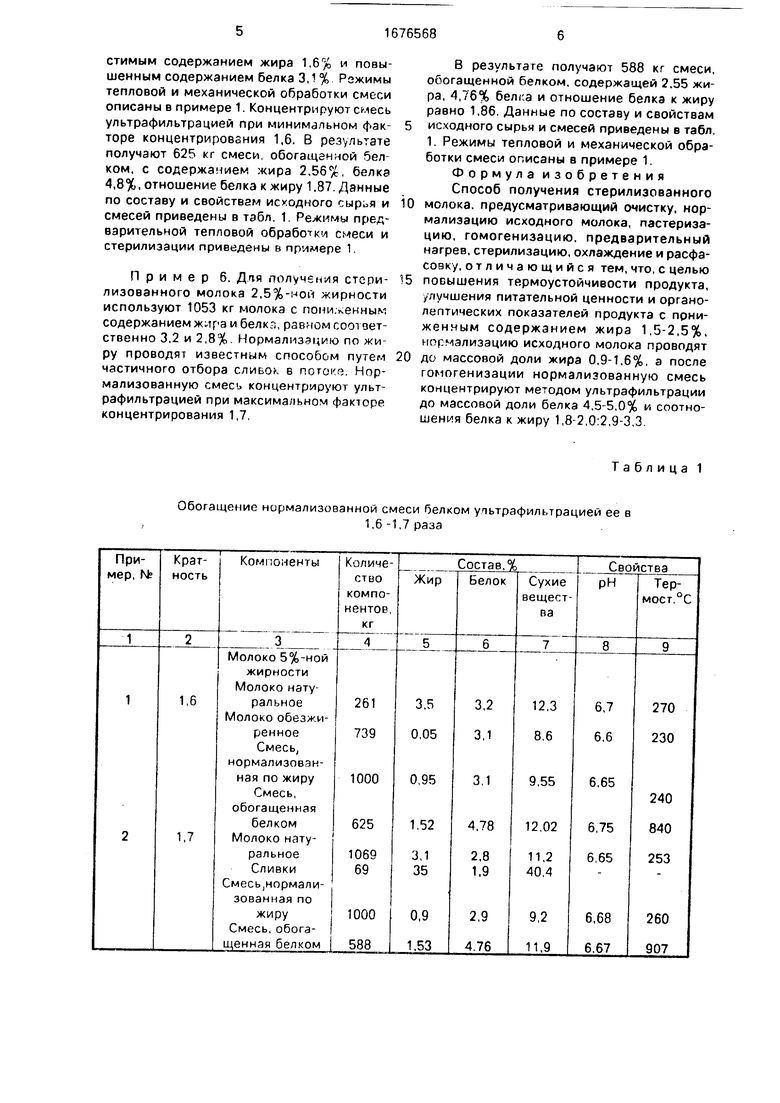

Рецептурный состав стерилизованного молока, вырабатываемого по предлагаемому и известному способам, представлен в табл. 3.

Данные табл. 3 свидетельствуют, что в сравнении с известным способом, предлагаемый способ обеспечивает сокращение расхода натурального молока с содержанием жира 3,6%,увеличение объемов использования обезжиренного молока, снижение затрат на производство конечного продукта.

Способ получения стерилизованного молока поясняется следующими примерами.

Пример 1. Для получения стерилизованного молока 1,5%-ной жирности берут 261 кг молока с содержанием жира 3,5% и белка 3,2% и смешивают его с 739 кг обезжиренного иолока, содержащем 0,05 жира и 3,1 % белки. В результате получают 1000 кг нормализованной смеси с максимально допустимым содержанием жира, равном 0,95%, содержание белка в смеси 3,1%.

Нормализованную смесь обогащают белком путем концентрирования ее ультрафильтрацией при минимальной кратности концентрирования, равной 1,6. После ультрафильтрации получают 625 кг смеси, обогащенной белком, которая содержит 1,52% жира, 4,78% белка и отношение белка к жиру равно 3,14.

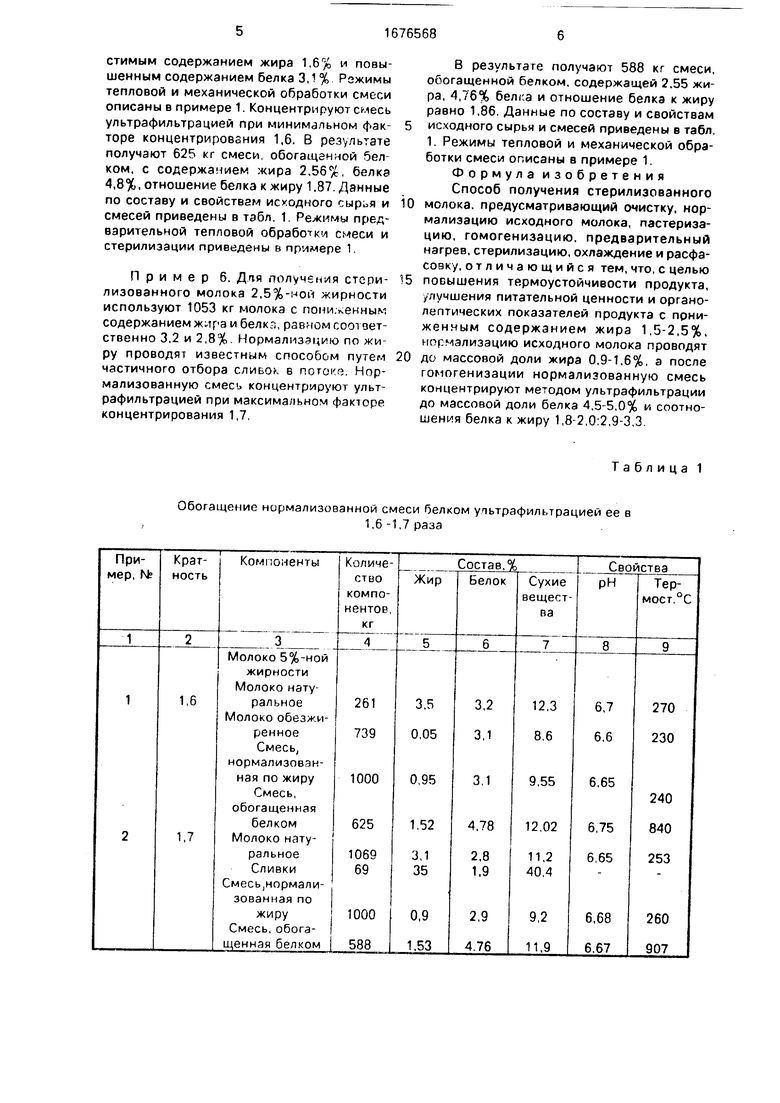

Термоустойчивость исходного сырья и смесей до и после ультрафильтрации определяют по времени тепловой коагуляции белка при 140°С при различных значениях рН. Данные по составу и свойствам исходного сырья и смесей приведены в табл. 1.

Предварительную тепловую обработку смеси, стерилизацию и охлаждение готового продукта проводят при известных режимах и способах.

Пример 2. Для получения стерилизованного молока 1,5%-ной жирности используют 1069 кг молока с содержанием жира 3,1% и минимальным содержанием белка, равном 2,8%. Нормализацию смеси осуществляют-в потоке путем отбора части жира в виде сливок 35%-ной жирности В результате получают 1000 кг нормализованной смеси с минимально допустимым содержанием жира, равным 0,9% и пониженным содержанием белка 2,9%.

Подогрев, гомогенизацию и охлаждение нормализованной смеси проводят при режимах, описанных в примере 1. Концентрируют ультрафильтрацией при максимальном факторе концентрирования, равном 1,7. Получают 588 кг смеси, обогащенной белком, содержащей 1,53% жира, 4,76% белка и отношение белка и жиру равно 3,1.

0 Данные по составу и свойствам исходного сырья и смесей приведены в табл. 1. Высокотемпературная обработка смеси проводится известным способом.

Пример 3. Для получения стерили5 эованного молока 2,0%-ной жирности нормализованную смесь с максимально допустимым содержанием жира, равным 1,25%, готовят путем смешивания 358 кг молока с содержанием жира 3,4% и 642 кг

0 обезжиренного молока. Тепловую и механическую обработку смеси проводят в соответствии с режимами, описанными в примере 1. Концентрируют смесь ультрафильтрацией при минимальном факторе

5 концентрирования, равном 1,6. В результате получают 625 кг смеси, обогащенной белком, с содержанием жира 2,0%, белка 4,8% отношение белка к жиру равно 2,4. Данные по способу и свойствам исходного сырья и

0 смесей приведены в табл. 1. Дальнейшая обработка смеси и получение готового продукта проводится при режимах, описанных в примере 1,

Пример 4. Получение стерилизован5 ного молока 2,0% жирности. Нормализованную смесь с минимально допустимым содержанием жира 1,2% получают известным способом путем частичного отбора сливок в потоке. Режимы тепловой и ме0 ханической обработки смеси описаны в примере 1. Концентрируют смесь ультрафильтрацией при максимальном факторе концентрирования 1,7. В результате получают 588 кг смеси, обогащенной белком, с

5 содержанием 2,04% жира и максимальным количеством белка 5,0%. Отношение белка к жиру равно 2,45. Данные по составу и свойствам исходного сырья и смесей приведены в табл. 1. Предварительная

0 тепловая обработка смеси, стерилизация и охлаждение продуктов проводится известным способом при режимах, описанных в примере 1.

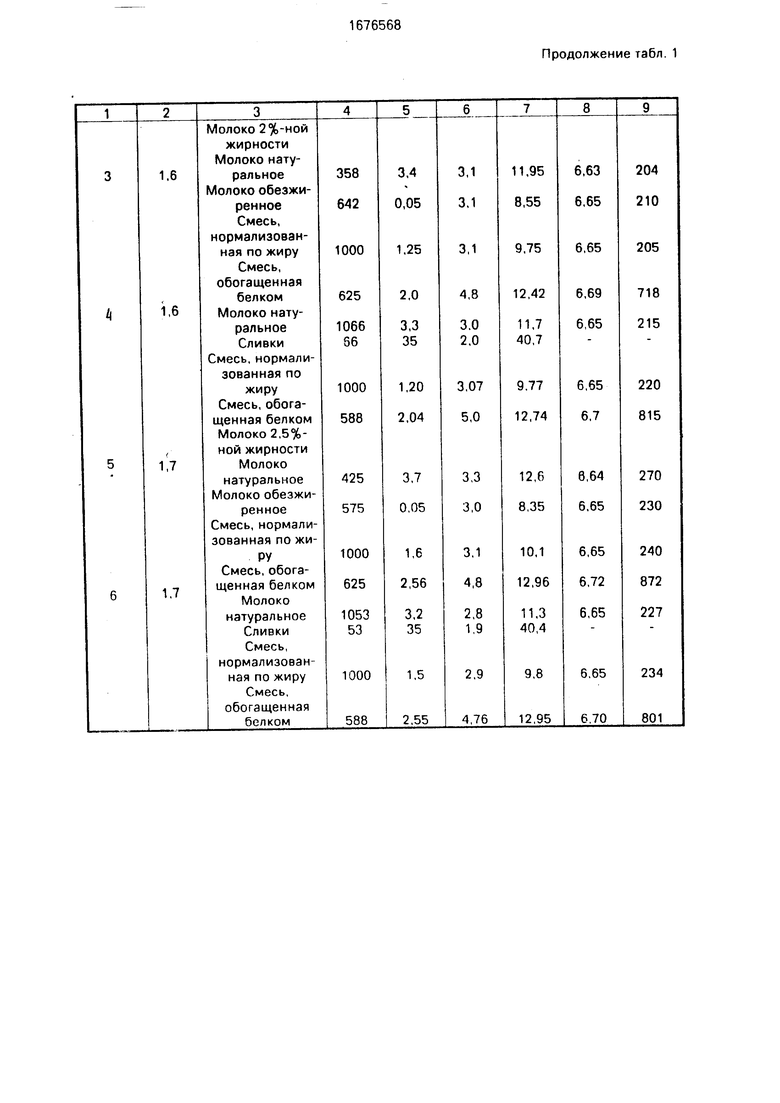

Пример 5. Для получения стерилизо5 ванного молока 2.5% жирности используют 425 кг молока с повышенным содержанием жира и белковых веществ, равное, соответственно 3,7 и 3,3% и обезжиренное молоко в количестве 575 кг. Получают 1000 кг нормализованной смеси с минимально допустимым содержанием жира 1,6% и повышенным содержанием белка 3,1 % Рзжимы тепловой и механической обработки смеси описаны в примере 1. Концентрируют смесь ультрафильтрацией при минимальном факторе концентрирования 1,6. В рез яыате получают 625 кг смеси, обогащенной белком, с содержанием жира 2,56%, белка 4,8%, отношение белка к жиру 1.87. Данные по составу и свойствам исходного сырья и смесей приведены в табл. 1. Режимы предварительной тепловой обработки смеси и стерилизации приведены в примере 1.

Пример 6. Дая получения стерилизованного молока 2,5%-мой жирности используют 1053 кг молока с пониженным содержанием жира и белка, равном соот оет- ственно 3,2 и 2,8%, Нормализацию по жиру проводят известным способом путем частичного отбора слиьт в потоке. Нормализованную смесь концентрируют ультрафильтрацией при максимальном факторе концентрирования 1,7.

Обогащение нормализованной смеси белком утьтрафильтрацией ее в

1,6 -1,7 раза

В результате получают 588 кг смеси, обогащенной белком, содержащей 2.55 жира, 4,76% белка и отношение белка к жиру равно 1.86. Данные по составу и свойствам исходного сырья и смесей приведены в табл. 1. Режимы тепловой и механической обработки смеси описаны в примере 1. Формула изобретения Способ получения стерилизованного молока, предусматривающий очистку, нормализацию исходного молока, пастеризацию, гомогенизацию, предварительный нагрев, стерилизацию, охлаждение и расфасовку, отличающийся тем, что, с целью повышения термоустойчивости продукта, улучшения питательной ценности и органо- лептических показателей продукта с прни- женным содержанием жира 1,5-2,5%. нормализацию исходного молока проводят до массовой доли жира 0,9-1.6%, а после гомогенизации нормализованную смесь концентрируют методом ультрафильтрации до массовой доли белка 4,5-5,0% и соотношения белка к жиру 1,8-2,0:2,9-3,3.

Таблица 1

Продолжение табл. 1

Химический состав стерилизованного молока

Таблица 2

Таблица 3

| Отраслевой стандарт.Молоко стерилизованное | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1991-09-15—Публикация

1988-11-04—Подача