Изобретение относится к области производства сварочных материалов для сварки изделий атомного энергетического машиностроения и может быть использовано в различных областях промышленности для сварки сталей перлитного класса.

Из известных электродов, используемых для указанной цели в соответствующих отраслях промышленности, наиболее близким к заявочным электродам по назначению и составу компонентов покрытия является электродное покрытие с применением сварочной проволоки марки Св-08Г2С по а.с. №554120 от 15.04.77. М. кл2 В23К, 35/365, содержащее, мас.%:

Основными недостатками этих электродов являются недостаточно высокий уровень пластических и вязких свойств металла шва, высокая критическая температура хрупкости металла шва (Тко, °С) в исходном состоянии и отсутствие самопроизвольной отделимости шлаковой корки, включая корневую часть разделки под сварку. Техническим результатом изобретения является создание электродов для сварки защитных корпусов АЭС, АТЭЦ и других изделий из сталей перлитного класса, позволяющих повысить уровень пластических, вязких свойств металла шва и понизить значение Тко в исходном состоянии в пределах (-60÷-50°С) без предварительного подогрева и последующей термообработки с обеспечением самопроизвольной отделимости шлаковой корки, включая корневую часть разделки под сварку.

Технический результат достигается тем, что металлический стержень выполнен из проволоки марки Св-08ГС, а в состав покрытия электродов, содержащего мрамор, плавиковый шпат, двуокись кремния, двуокись титана, ферротитан, стекло жидкое, дополнительно вводят двуокись циркония, марганец металлический и калий углекислый (поташ) при следующем соотношении компонентов:

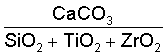

при этом отношение содержания СаСО3 к сумме кислых окислов (SiO2+TiO2+ZrO2) должно составлять 1,82-2,85.

Введение в покрытие двуокиси циркония (ZrO2) в количестве 0,05-6% приводит к выделению в промежуточном слое между шлаковой коркой и металлом шва низкой концентрации оксидов ZrO2 и закиси железа (FeO).

Несоответствие размеров решеток этих оксидов - 13,9 и 6,18, соответственно повышает межфазное натяжение шлака, снижает адгезию - прочность связи шлаковой корки с металлом, что приводит к самопроизвольной отделимости шлаковой корки, включая корневую часть разделки под сварку, и способствует достижению технического результата.

Введение двуокиси циркония в покрытие в количестве ниже 0,05% не обеспечивает на поверхности шва высокого межфазного натяжения шлака, снижения его адгезии и не способствует его самопроизвольной отделимости.

Введение двуокиси циркония в покрытие более 6%: недопустимо повышает окислительную способность покрытия, снижает восстановление в металле шва необходимого количества С, Si и Mn из состава проволоки Св-08ГС, а на поверхности металла шва образуется промежуточный слой с высокой концентрацией соединений (оксидов, шпинелей), что в совокупности не способствует достижению технического результата.

Введение в покрытие марганца металлического в количестве 0,5-1% способствует раскислению расплавленного металла электрода в зоне дуги, металла сварочной ванны и рафинированию металла ванны связыванием серы в сульфид марганца (MnS) с переходом ее в шлак.

Образующаяся при раскислении закись марганца (MnO) понижает вязкость шлака.

Снижение содержания кислорода, серы в металле шва при раскислении марганцем металлическим повышает пластические, вязкие свойства металла шва, снижает значения Тко в исходном состоянии, что способствует достижению технического результата.

Введение в покрытие марганца металлического в количестве ниже 0,5% является недостаточным для раскисления расплавленного металла электрода в зоне дуги, металла сварочной ванны и связывания серы в сульфид марганца (MnS).

Увеличение марганца металлического в покрытии более 1% активизирует кремне- и марганцевовосстановительные процессы, увеличение перехода в металл шва оксидных включений на основе SiO2, что препятствует достижению технического результата.

Введение в покрытие поташа (K2CO3·1,5H2O) - компонента с пониженным потенциалом ионизации - в количестве 1-2% повышает устойчивость горения дуги при значительном содержании, понижающего ионизацию сварочной дуги, шлакообразующего плавикового шпата - CaF2.

Снижение в покрытии электродов поташа меньше 1% снижает устойчивость горения дуги.

Введение в покрытие поташа более 2% повышает его нежелательную гигроскопичность.

Отношение в покрытии мрамора (СаСО3) к сумме кислых окислов (SiO2+TiO2+ZrO2) должно составлять 1,82-2,85. Указанные оптимальные пределы обеспечивают

- пониженную окислительную способность покрытия и низкое содержание в шлаке шпинелеобразных окислов;

- низкие пределы коэффициента основности шлака (Кш о) в пределах 1,12-1,34 способствуют оптимальной, для легирования металла шва, интенсивности протекания кремне- и марганцевоокислительного процессов с восстановлением необходимого количества углерода, кремния и марганца;

- самопроизвольную отделимость шлаковой корки.

При отношении в покрытии СаСО3 к сумме кислых окислов (SiO2+TiO2+ZrO2) меньше 1,82 приводит к понижению окислительной способности покрытия, повышению кремне- и марганцевосстановительного процессов с ухудшением сварочно-технологических свойств электродов, что препятствует достижению технического результата.

При увеличении отношения  более 2,85 происходит сильное окисление раскисляющих и легирующих элементов - С, Si и Mn - в сварочной проволоке Св-08ГС с частичным переходом в металл шва продуктов раскисления ванны (SiO2, MnO, AlO3, TiO2), включая нерастворимую в сварочной ванне и шлаке закись железа (FeO) повышенной концентрации, снижающими пластические и вязкие свойства металла шва, что не способствует достижению технического результата.

более 2,85 происходит сильное окисление раскисляющих и легирующих элементов - С, Si и Mn - в сварочной проволоке Св-08ГС с частичным переходом в металл шва продуктов раскисления ванны (SiO2, MnO, AlO3, TiO2), включая нерастворимую в сварочной ванне и шлаке закись железа (FeO) повышенной концентрации, снижающими пластические и вязкие свойства металла шва, что не способствует достижению технического результата.

Введение в покрытие ферротитана в количестве (5-6%) раскисляет и частично модифицирует металл шва титаном в оптимальных пределах (0,016-0,028%).

Восстановленный титан в указанных пределах связывает углерод и азот в тугоплавкие карбиды углерода, азота (TiC, TiN), размельчающие зерно металла шва в процессе кристаллизации, что приводит к дополнительному повышению пластических, вязких свойств и снижению ТКо металла шва.

Введение в покрытие ферротитана в количестве ниже 5% восстанавливает титан в металл шва менее 0,016%, которого недостаточно для связывания углерода и азота в оптимальное количество тугоплавких карбидов - TiC и TiN - с целью размельчения зерна.

Введение ферротитана в покрытие больше 6% способствует нежелательному и избыточному кремневосстановительному процессу, а также восстановлению титана в металл шва более 0,028%, что нецелесообразно.

Предлагаемое соотношение компонентов в электродном покрытии и легированном стержне из проволоки марки Св-08ГС позволяет получать электроды, обеспечивающие:

- высокую стабильность горения дуги, отсутствие разбрызгивания, подрезов и высокую сопротивляемость металла шва образованию пор;

- получение «короткого» сварочного шлака с низким коэффициентом основности (Кш о) в пределах (1,12÷1,34), которому соответствуют высокие показатели пластических, вязких свойств (А5, KCV) и низкие значения (Тко) металла шва в пределах (-60÷-50°С);

- наличие в «коротком» сварочном шлаке низкой концентрации шпинелей и поверхностно-активных окислов - FeO, Al2О3, MnO, что способствует самопроизвольной отделимости шлаковой корки, включая корневую часть разделки под сварку.

При создании электродов использован метод математического планирования экспериментов (ММПЭ) из 28 исследованных опытных составов.

В ФГУП ЦНИИ КМ «Прометей» был проведен комплекс лабораторных и опытно-промышленных работ по изготовлению и практическому опробованию электродов для сварки сталей перлитного класса.

Для изготовления электродов была использована проволока Св-08ГС, ГОСТ 2246-70 производства Швеции с низким содержанием примесных элементов, особенно по сере и фосфору 0,009 и 0,003% соответственно.

Электроды были изготовлены в опытном производстве на установке для производства покрытых электродов швейцарской фирмы «Эрликон».

Опытные образцы предлагаемых составов электродов испытывались дуговой сваркой на перлитной стали марки 22К толщиной 40 мм.

Сварку производили на заготовках с Х-образной разделкой, попеременно с 2-х сторон, на постоянном токе обратной полярности без предварительного подогрева и термообработки.

Режимы сварки были следующими:

Диаметр электрода - 4 мм, Iсв.=165-180 А; диаметр электрода 5 мм, Iсв.=190-210 А. Положение шва нижнее. Межпроходная температура составляла не более 100°С.

Визуальный осмотр и радиографический контроль металла шва показал отсутствие разбрызгивания и недопустимых дефектов: трещин, непроваров, неметаллических включений.

Из металла сварных швов, полученного при использовании электродов предлагаемых и известного состава, изготовлены и испытаны образцы для определения химического состава металла шва, шлаковой корки (расчета ее основности и характеристики отделимости), а также механических свойств металла шва. Результаты испытаний и расчетов представлены в табл.1-4.

Сравнительный химический состав сварочной проволоки, покрытий электродов представлены в табл.1 и 2.

Химический состав металла шва, выполненного электродами, и результаты сравнительных испытаний электродов представлены в табл.3 и 4.

Результаты сравнительных испытаний показывают, что заявляемые составы электродов по сравнению с известными обеспечивают металлу сварных швов стабильно высокие пластические и вязкие показатели (А5, KCV) и низкие значения Тко в пределах (-60÷-50°С) при сварке перлитных сталей. У электров отсутствует склонность к разбрызгиванию и парообразованию. Кроме того, важным преимуществом является самопроизвольная отделимость шлаковой корки, включая корневую часть разделки под сварку.

Ожидаемый технико-экономический эффект выразится в повышении эксплуатационной надежности сварных изделий, не подлежащих подогреву и термообработке, а также в повышении производительности труда и снижении трудоемкости работ.

Сравнительный химический состав сварочной проволоки марок Св-08ГС и Св-08Г2С, использованные для изготовления электродов предлагаемых и известного состава

Сравнительный химический состав покрытий электродов

2

3

4

43

43

40

6

3

9,2

7

15

12,7

6

3

0,05

5

5

5

0,5

0,5

0,5

1

1

2

-

-

-

-

-

-

ост.

ост.

ост.

25

25

23

2,26

2,04

1,82

Химический состав металла шва, выполненного электродами

3

0,06

0,31

0,90

0,10

0,14

0,028

0,007

0,014

0,009

0,09

0,040

0,007

Результаты сравнительных испытаний электродов

Дж/см2

1. Данные усреднены по результатам испытаний 3-х образцов на одну точку.

2. Механические свойства металла шва определяли на металле в исходном состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД МАРКИ ЭА-868/20 ДЛЯ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ ПЕРЛИТНОГО И АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2268128C1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ | 1999 |

|

RU2167038C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1995 |

|

RU2084321C1 |

| ЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ | 2008 |

|

RU2398666C2 |

| ПЛАВЛЕНЫЙ ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2309829C2 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595083C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2005 |

|

RU2302327C2 |

Изобретение может быть использовано для сварки сталей перлитного класса, применяемых, в частности, для защитных корпусов АЭС, АТЭЦ и других изделий, без предварительного подогрева и последующей термообработки. Стержень из проволоки марки Св-08ГС имеет покрытие, содержащее в составе компоненты в следующем соотношении, мас.%: мрамор 40-53, кварцевый песок 3,0-9,2, двуокись титана 7,0-15,5, двуокись циркония 0,05-6,0, ферротитан 5-6, марганец металлический 0,5-1,0, калий углекислый (поташ) 1-2, плавиковый шпат остальное, жидкое стекло (к сухой массе смеси) 23-35. Отношение содержания СаСО3 к сумме кислых окислов (SiO2+TiO2+ZrO2) должно составлять 1,82-2,85. Электроды позволяют повысить уровень пластических, вязких свойств и понизить значение критической температуры хрупкости металла шва в исходном состоянии в пределах (-60÷-50°С) без предварительного подогрева и последующей термообработки с обеспечением самопроизвольной отделимости шлаковой корки, включая корневую часть разделки под сварку. 4 табл.

Электрод для ручной сварки сталей перлитного класса, состоящий из стального стержня из сварочной проволоки и покрытия, содержащего мрамор, плавиковый шпат, кварцевый песок, двуокись титана, ферротитан и жидкое стекло, отличающийся тем, что стальной стержень выполнен из проволоки марки Св-08ГС, а покрытие дополнительно содержит двуокись циркония, марганец металлический и поташ при следующем соотношении компонентов, мас.%:

при этом отношение СаСО3 к сумме кислых окислов (SiO2+TiO2+ZrO2) составляет 1,82÷2,85.

| Электродное покрытие | 1974 |

|

SU554120A1 |

| Электрод для сварки | 1988 |

|

SU1586886A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ЭЛЕКТРОД МАРКИ 48XH-7 ДЛЯ СВАРКИ ВЫСОКОПРОЧНЫХ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2268129C1 |

| US 3453142 А, 01.07.1969. | |||

Авторы

Даты

2008-03-20—Публикация

2006-04-12—Подача