Изобретение относится к сварочным материалам, в частности к электродным покрытиям, предназначенным преимущественно для сварки никеля.

Цель изобретения - увеличение коррозионной стойкости и улучшение механических свойств сварных соединений никеля, работающих в щелочных и хлорсодержащих средах при высоких температурах.

Поставленная цель достигается благодаря введению в состав покрытия никель-иттриевой лигатуры с определенным размером частиц и карбида титана.

Введение в состав покрытия никель-иттриевой лигатуры увеличивает коррозионную стойкость и механические свойства сварных соединений за Счет микролегирования металла шва иттрием, который попадает в металл шва при плавлении никель-иттриевой лигатуры. Иттрий, имея большое сродство к кислороду, азоту и сере, рафинирует металл шва по этим элементам, образуя при этом окислы,нитриды и сульфиды которые переходят в шлак, Кроме того, иттрий способствует дезориентации дендритов, очищению границ зерен, повышению стабильности горения дуги и отделяемости шлаковой корки, 11овьш1ение механических свойств особенно резко сказывается на увеличении ударной вязкости. При содержании никель-иттриевой лигатуры менее 2% эффект рафинирования и модифицирования практически не сказывается, а при содержании более 10% происходит резкое изменение поверхностного натяжения металла сварочной ванны, что сказывается на протекании физико-механических процессов в ней в сторону ухудшения.

20

12601582

Введение в покрытие карбида титана позволяет снизить окислительный потенциал атмосферы дуги, что позволяет повысить плотность металла шва

5 и механические свойства сварного соединения. Кроме того, компонент, являясь раскислителем, повышает коррозионную стойкость сварных швов. Введение карбида титана в покрытие менее

О 6% недостаточно для раскисления сварочной ванны, а при содержании более 12% образуется пленка из рутила TiO, которая снижает коррозионную стойкость,

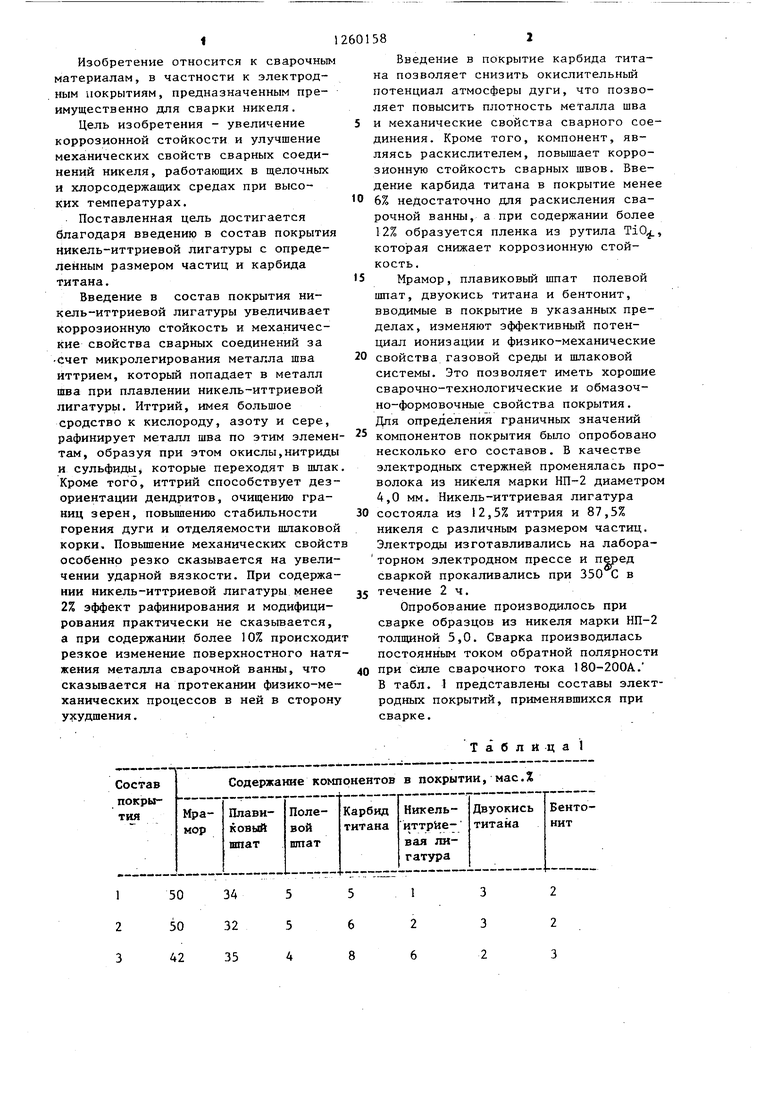

5 Мрамор, плавиковый шпат полевой шпат, двуокись титана и бентонит, вводимые в покрытие в указанных пределах, изменяют эффективный потенциал ионизации и физико-механические свойства газовой среды и шлаковой системы. Это позволяет иметь хорошие сварочно-технологические и обмазоч- но-формовочные свойства покрытия. Для определения граничных значений компонентов покрытия было опробовано несколько его составов. В качестве электродных стержней променялась проволока из никеля марки НП-2 диаметром 4,0 мм. Никель-иттриевая лигатура

30 состояла из 12,5% иттрия и 87,5% никеля с различным размером частиц. Электроды изготавливались на лабора- торном электродном прессе и перед сваркой прокаливались при 350 С в

35 течение 2ч.

Опробование производилось при сварке образцов из никеля марки НП-2 толщиной 5,0. Сварка производилась постоянным током обратной полярности

40 при силе сварочного тока 180-200А. В табл. 1 представлены составы электродных покрытий, применявшихся при сварке.

Т а б л и ц а 1

25

5 6 8

3 3

2

2 2

3

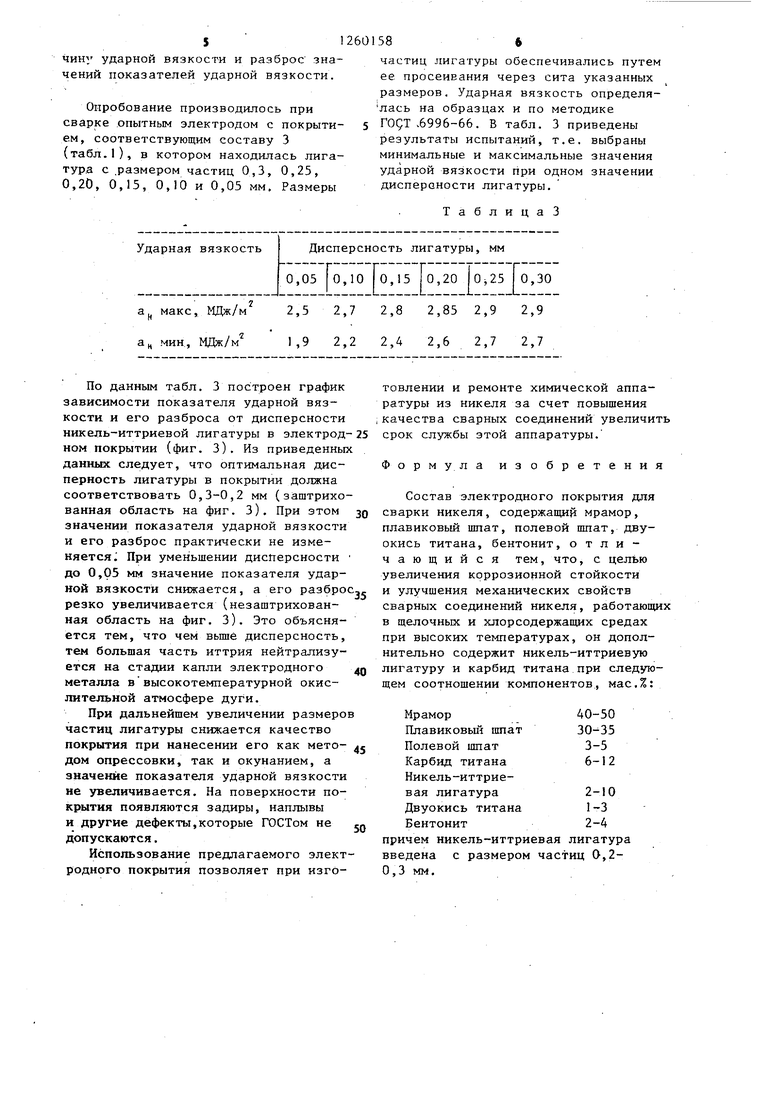

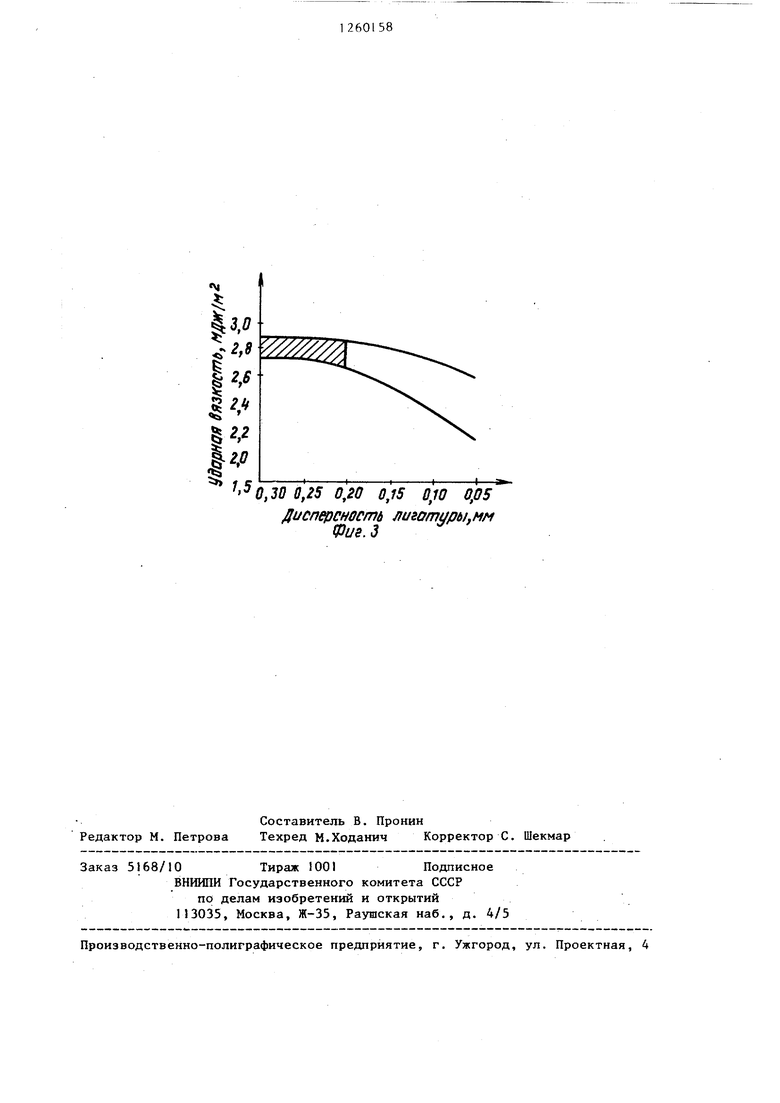

На фиг. 1 приведен график завися-качестве показателя коррозионной

мости скорости коррозии от содержа-стойкости принята скорость коррозии

НИН лигатуры в покрытии; на фиг. 2 - . сварного соединения. Механические

график зависимости ударной вязкостисвойства определялись согласно

металла шва от содержания лигатуры 20Г ОСТ 6996-66..

в покрытии; на фиг. 3 - то же, от дисперсности лигатуры.В табл. 2 приведены результаты

Коррозионные испытания проводилисьиспытаний сварных соединений при ,

в хлористой среде-при 500-600 С. Всварке опытными покрытиями.

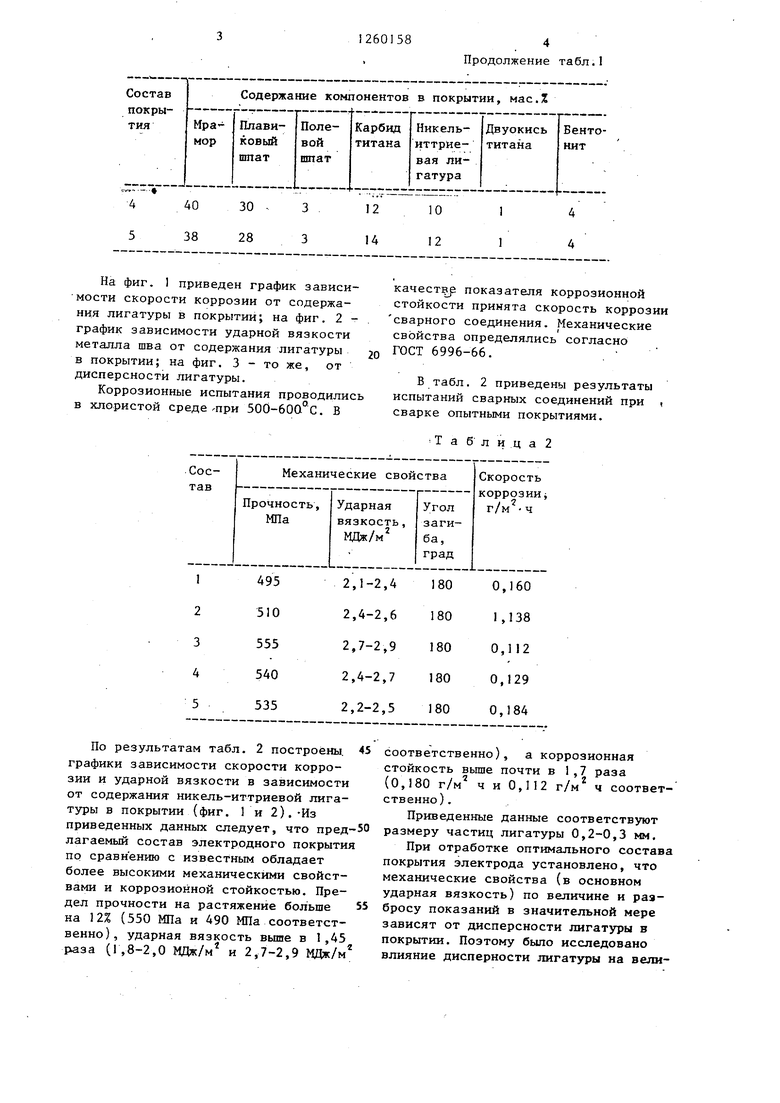

Т а б л и ц а 2

По результатам табл, 2 построены. 45 графики зависимости скорости коррозии и ударной вязкости в зависимости от содержания никель-иттриевой лигатуры в покрытии (фиг. 1 и 2).-Из приведенных данных следует, что пред-50 лагаемый состав электродного покрытия пр сравнению с известным обладает более высокими механическими свойствами и коррозионной стойкостью. Предел прочности на растяжение больше 55 на 12% (550 МПа и 490 МПа соответственно), ударная вязкость вьппе в 1,45 раза (1,8-2,0 МДж/м и 2,7-2,9 ГОДж/м

Продолжение табл.1

соответственно), а коррозионная стойкость вьппе почти в 1,7 раза (0,180 г/м ч и 0,112 г/м ч соответственно) .

Приведенные данные соответствуют размеру частиц лигатуры 0,2-0,3 мм.

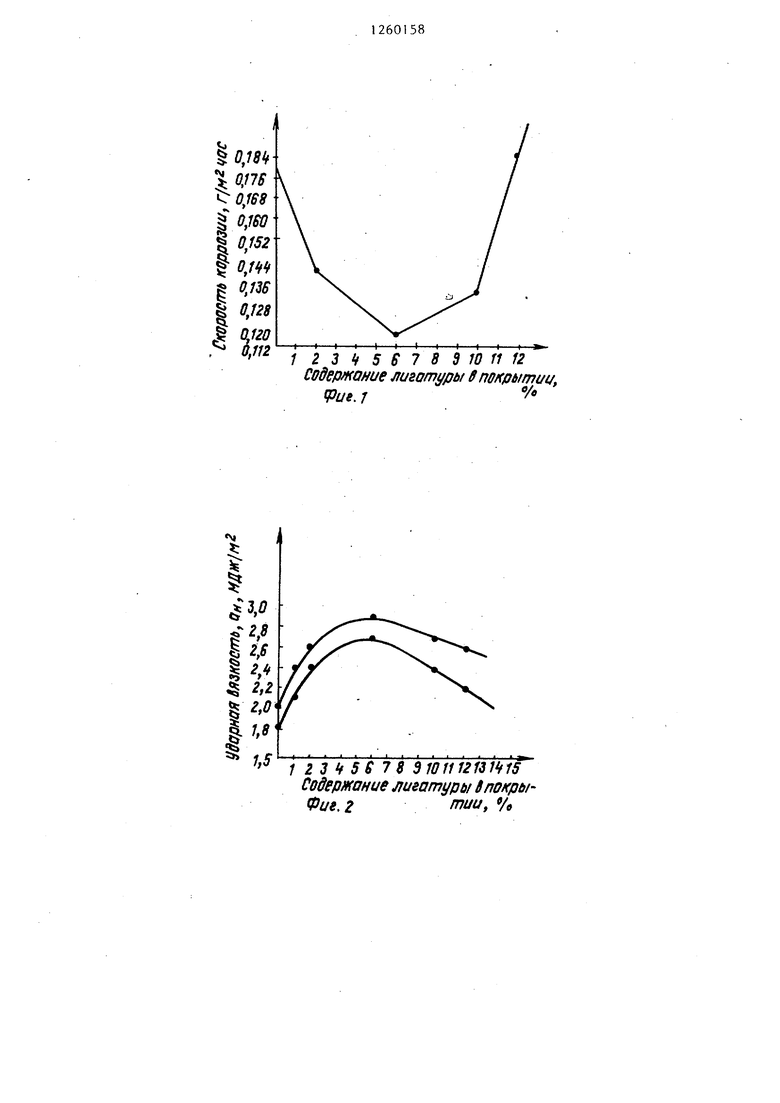

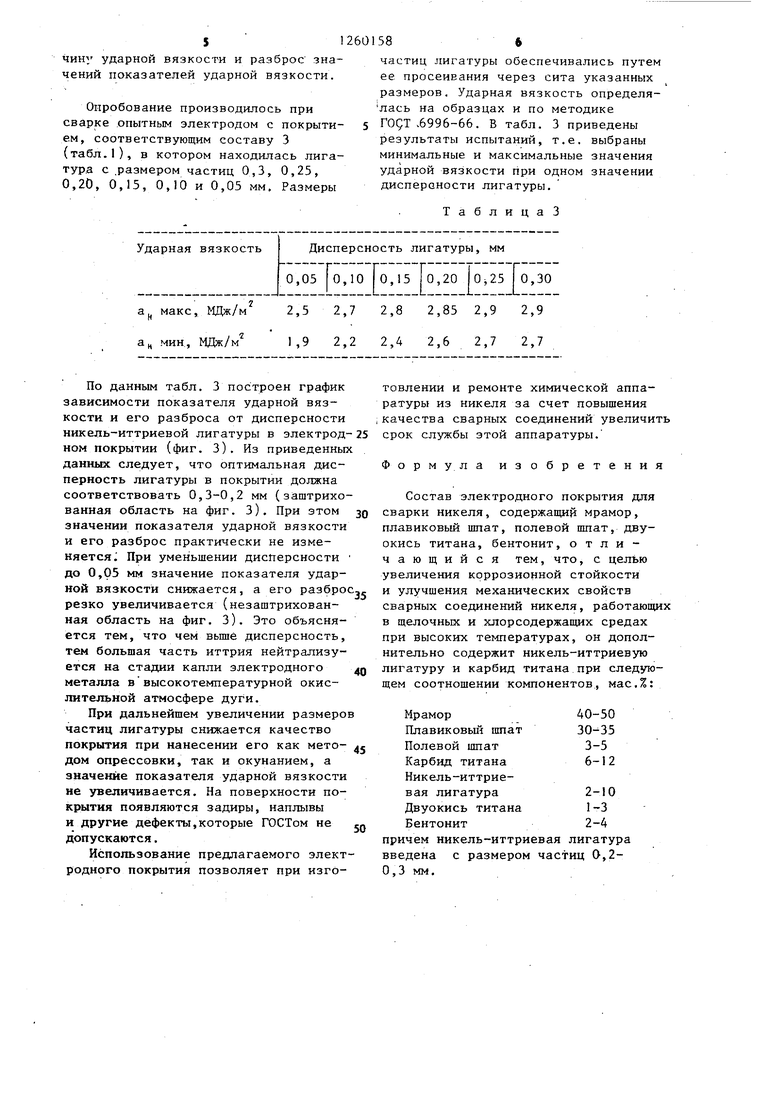

При отработке оптимального состава покрытия электрода установлено, что механические свойства (в основном ударная вязкость) по величине и разбросу показаний в значительной мере зависят от дисперсности лигатуры в покрытии. Поэтому было исследовано влияние дисперности лигатуры на величину ударной вязкости и разброс значений показателей ударной вязкости.

Опробование производилось при сварке опытным электродом с покрытием, соответствующим составу 3 (табл.1), в котором находилась лигатура с .размером частиц 0,3, 0,25, 0,20, 0,15, 0,10 и 0,05 мм. Размеры

12601586

частиц лигатуры обеспечивались путем ее просеивания через сита указанных размеров. Ударная вязкость определя- лась на образцах и по методике

. 5 ГодТ .6996-66. В табл. 3 приведены результаты испытаний, т.е. выбраны минимальные и максимальные значения ударной вязкости при одном значении дисперсности лигатуры.

ТаблицаЗ

Ударная вязкость

Дисперсность лигатуры, мм

0,05 Го,10 Го,15 Го,20 Го,30

макс, МДж/м

л

мин, МДж/м

2,5 2,7 2,8 2,85 2,9 2,9 1,9 2,2 2,4 2,6 2,7 2,7

По данным табл. 3 построен график зависимости показателя ударной вязкости и его разброса от дисперсности никель-иттриевой лигатуры в электродном покрытии (фиг. 3). Из приведенных данных следует, что оптимальная дис- перность лигатуры в покрытии должна соответствовать 0,3-0,2 мм (заштрихованная область на фиг. З). При этом значении показателя ударной вязкости и его разброс практически не изменяется J При уменьшении дисперсности до 0,05 мм значение показателя ударной вязкости снижается, а его разбро резко увеличивается (незаштрихованная область на фиг. 3). Это объясняется тем, что чем вьше дисперсность, тем большая часть иттрия нейтрализуется на стадии капли электродного металла в высокотемпературной окислительной атмосфере дуги.

При дальнейшем увеличении размеро частиц лигатуры снижается качество покрытия при нанесении его как мето- дом опрессовки, так и окунанием, а значение показателя ударной вязкости не увеличивается. На поверхности покрытия появляются задиры, наплывы и другие дефекты,которые ГОСТом не допускаются.

Использование предлагаемого электродного покрытия позволяет при изготовлении и ремонте химической аппаратуры из никеля за счет повышения качества сварных соединений увеличит срок службы этой аппаратуры.

Формула изобретения

Состав электродного покрытия для сварки никеля, содержащий мрамор, плавиковый шпат, полевой шпат, двуокись титана, бентонит, отличающийся тем, что, с целью увеличения коррозионной стойкости и улучшения механических свойств сварных соединений никеля, работающи в щелочных и хлорсодержащих средах при высоких температурах, он дополнительно содержит никель-иттриевую лигатуру и карбид титана при следующем соотношении компонентов, мас,%:

Мрамор40-50

Плавиковьш шпат 30-35 Полевой шпат 3-5 Карбид титана 6-12 Никель-иттрие- вая лигатура 2-10 Двуокись титана 1-3 Бентонит2-4

причем никель-иттриевая лигатура введена с размером частиц 0,2- 0,3 мм.

1 2 3 If 5 S 7 8 Э W 11 12 содержание ли&атуры Впокрытии,

%

ue.r

ти

%

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1987 |

|

SU1516284A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| Материал для сварки никеля | 1990 |

|

SU1808591A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС | 2011 |

|

RU2471601C1 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Состав электродного покрытия | 1976 |

|

SU617214A1 |

| Состав электродного покрытия | 1982 |

|

SU1049224A1 |

Изобретение относится к области сварочных материалов, в частности к электродным покрытиям, предназначенным для сварки никелевых сплавов. Целью изобретения является увеличение коррозионной стойкости и улучшение механических свойств сва:рных соединений никеля, работающих в щелочных и хлорсодержащих средах при высоких температурах. В состав покрытия вводят нйкель-иттриевую лигатуру в количестве 9-10% с размером частиц 0,2- 0,3 мм и карбид титана в количестве 6-12%. Введение никель-иттриевой лигатуры способствует микролегированию металла шва иттрием, что способствует дезориентации дендритов, очищению границ зерен и повьппению стабильности горения дуги. Размеры частиц су- щественно влияют на качество покрытия и переход иттрия в шов. Карбид титана снижает окислительный потенциал атмосферы дуги и улучшает рас- кислитель металла шва. 3 ил., 3 табл. I (Л

1 23 if 56 7 8 9Win2131if15 Содергкание лигатуры Впокры- Фиг. г %

1,5

0,30 0,25 0,20 0,15 0,05

Ди сносность ли&отиры,мм Фиг. 3

| ЗАПИСЫВАЮЩЕЕ ПРИСПОСОБЛЕНИЕ К ИЗМЕРИТЕЛЯМ УГЛОВ СНОСА И ПУТЕВОЙ СКОРОСТИ ЛЕТАТЕЛЬНЫХ АППАРАТОВ, СЛУЖАЩЕЕ ДЛЯ ОПРЕДЕЛЕНИЯ СРЕДНЕГО УГЛА СНОСА | 1927 |

|

SU8923A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1976 |

|

SU617214A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-30—Публикация

1985-04-01—Подача