Изобретение относится к производству огнеупорных и керамических изделий с высокой стойкостью к термоударам и удовлетворительными механическими и электроизоляционными свсйствами, например конструкционных и электроизоляционных изделий высокотемпературных нагревателей, теплоизоляционных изделий, и может быть использовано в машиностроении, авиационной и электротехнической промышленности.

Цель изобретения - повышение прочности, термостойкости, удельного объемного электрического сопротивления и снижение теплопроводности материала

Алюмосиликатный мертель представляет собой измельченную смесь обожженного

каолина и огнеупорной глины или бентонита с добавкой соды и сульфитно-дрожжевой бражки, содержание в мертеле не менее 39%.

Использование в качестве шамотно- глинистой составляющей указанного мертеля и в качестве фосфатного свзяующего - алюмоборфосфатного концентрата (АБФК) при удачно выбранном соотношении компонентов шихты позволяет повысить прочность и термостойкость материала, его электроизоляционные свойства и снизить теплопроводность При использовании выбранного фракционного состава отощителя (цирконового концентрата и мертеля) при прессовании и последующем обжиге изделий достигается плотная упаковка, образоо VI VI о

CJ

о

ванная фракциями - крупной 60-90 мкм (циркон), мелкой 6-30 мкм (мертель). Положительное влияние на плотность упаковки оказывает присутствие в мертеле сульфитно-дрожжевой бражки. Удачно подобранная упаковка позволяет получить достаточно высокую прочность и термостойкость и низкую теплопроводность,

При термообработке шихты происходит взаимодействие фосфатного связующего с цирконовым концентратом и силикатной составляющей мертеля, При невысокой температуре (ниже 800°С) образуются проме- жуточные фазы - алюмофосфаты, фосфаты циркония, фосфатно-силикатное стекло, которые, распределяясь между зернами циркона и мертеля, цементируют их. Использование в качестве фосфатного связующего алюмоборфосфатного концентрата в удачно выбранном количестве способствует повышению прочностных и электроизоляционных свойств и термостойкости материала и изделий, а также повышению прочности полуфабриката. Это фосфатное связующее стабильно при хранении, не токсично и обладает высокими адгезионными свойствами, более активно при взаимодействии с другими компонентами в процессе термообработки (за счет присутствия оксида бора), способствует лучшему образованию промежуточных фосфатных фаз, цементирующих основные фазы.

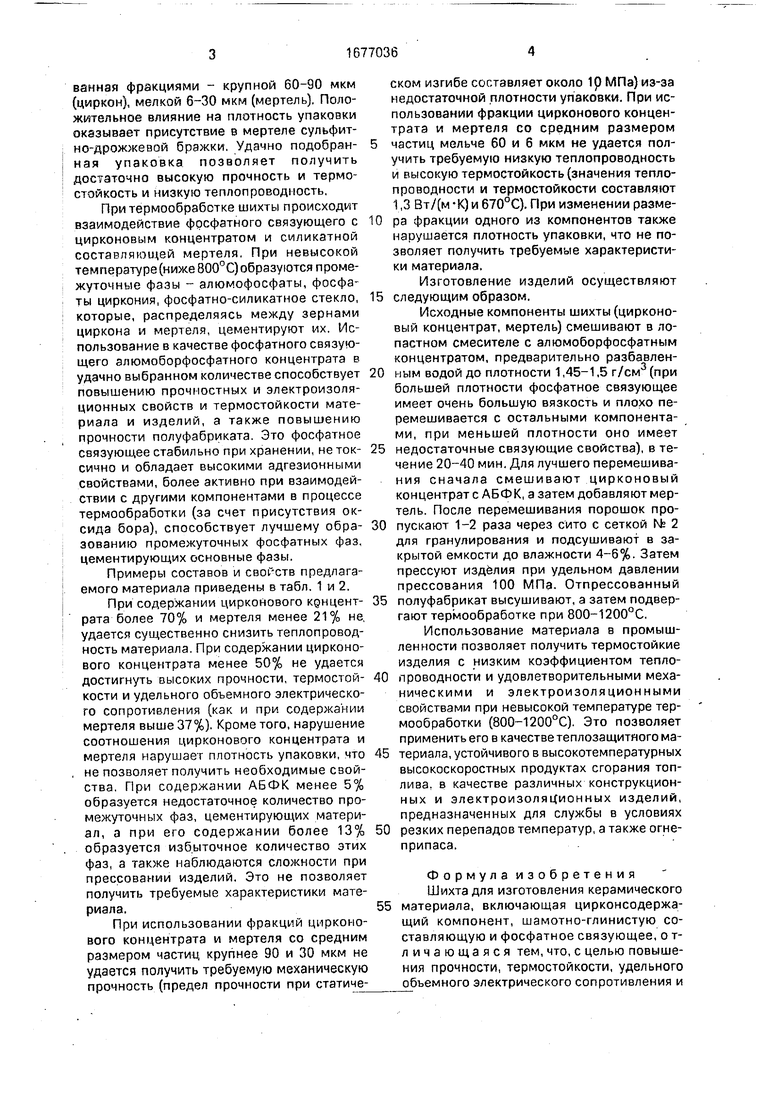

Примеры составов и свогств предлагаемого материала приведены в табл. 1 и 2.

При содержании цирконового кднцент- рата более 70% и мертеля менее 21% не, удается существенно снизить теплопроводность материала. При содержании цирконового концентрата менее 50% не удается достигнуть высоких прочности, термостойкости и удельного объемного электрического сопротивления (как и при содержании мертеля выше 37%). Кроме того, нарушение соотношения цирконового концентрата и мертеля нарушает плотность упаковки, что не позволяет получить необходимые свойства. При содержании АБФК менее 5% образуется недостаточное количество промежуточных фаз, цементирующих материал, а при его содержании более 13% образуется избыточное количество этих фаз, а также наблюдаются сложности при прессовании изделий. Это не позволяет получить требуемые характеристики материала.

При использовании фракций цирконового концентрата и мертеля со средним размером частиц крупнее 90 и 30 мкм не удается получить требуемую механическую прочность (предел прочности при статическом изгибе составляет около 1р МПа) из-за недостаточной плотности упаковки. При использовании фракции цирконового концентрата и мертеля со средним размером

частиц мельче 60 и 6 мкм не удается получить требуемую низкую теплопроводность и высокую термостойкость (значения теплопроводности и термостойкости составляют 1,3 Вт/(м -К) и 670°С). При изменении размера фракции одного из компонентов также нарушается плотность упаковки, что не позволяет получить требуемые характеристики материала.

Изготовление изделий осуществляют

следующим образом.

Исходные компоненты шихты (цирконо- вый концентрат, мертель) смешивают в лопастном смесителе с алюмоборфосфатным концентратом, предварительно разбавленным водой до плотности 1,45-1,5 г/см3 (при большей плотности фосфатное связующее имеет очень большую вязкость и плохо перемешивается с остальными компонентами, при меньшей плотности оно имеет

недостаточные связующие свойства), в течение 20-40 мин. Для лучшего перемешивания сначала смешивают цирконовый концентрат с АБФК, а затем добавляют мертель. После перемешивания порошок пропускают 1-2 раза через сито с сеткой № 2 для гранулирования и подсушивают в закрытой емкости до влажности 4-6%. Затем прессуют изделия при удельном давлении прессования 100 МПа. Отпрессованный

полуфабрикат высушивают, а затем подвергают термообработке при 800-1200°С.

Использование материала в промышленности позволяет получить термостойкие изделия с низким коэффициентом теплолроводности и удовлетворительными механическими и электроизоляционными свойствами при невысокой температуре термообработки (800-1200°С), Это позволяет применить его в качестве теплозащитного материала, устойчивого в высокотемпературных высокоскоростных продуктах сгорания топлива, в качестве различных конструкционных и электроизоляционных изделий, предназначенных для службы в условиях

резких перепадов температур, а также огне- припаса.

Формул а изо бретени я Шихта для изготовления керамического материала, включающая цирконсодержа- щий компонент, шамотно-глинистую составляющую и фосфатное связующее, о т- личающаяся тем, что, с целью повышения прочности, термостойкости, удельного объемного электрического сопротивления и

снижения теплопроводности, она содержит в качестве цирконсодержащего компонента цирконовый концентрат фракции 60-90 мкм, в качестве шамотно-глинистой составляющей - алюмосиликатный мертель фракции 6-30 мкм, а в качестве фосфатного связующего - алюмоборфосфатный концентрат при следующем соотношении компо- нентов, мас.%:

Цирконовый концентрат50-70

Алюмосиликатный

мертель21-37

Алюмоборфосфатный

концентрат5-13

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Огнеупорная обмазка | 1989 |

|

SU1694549A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

| Способ изготовления керамических изделий | 1987 |

|

SU1435572A1 |

| Шихта для изготовления керамического материала | 1989 |

|

SU1680668A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРНОГО КЛАДОЧНОГО РАСТВОРА | 2001 |

|

RU2231503C2 |

| Огнеупорная масса | 1981 |

|

SU1008194A1 |

| Огнеупорный раствор для кладки свода печей | 1977 |

|

SU654574A1 |

| Шихта для изготовления керамического материала | 1988 |

|

SU1557137A1 |

Изобретение относится к производству огнеупорных и керамических изделий с высокой стойкостью к термоударам и удовлетворительными механическими и электроизоляционными свойствами, например конструкционных и электроизоляционных изделий высокотемпературных нагревателей, теплоизоляционных изделий, и может быть использовано в машиностроении, авиационной в электротехнической промышленности. Цель изобретения - повышение прочности, термостойкости, удельного объемного электрического сопротивления и снижение теплопроводности. Шихта для изготовления керамического материала включает в мас.% цирконовый концентрат фракции 60-90 мкм 50-70, элюмосиликат- ный мертель фракции 6-30 мкм 21-37; алю- моборфосфатный концентрат 5-13. Изобретение позволяет повысить в 2 раза прочность, до значений 5-Ю11 Ом см удельное объемное электрическое сопротивление и снизить в 2-3 раза теплопроводность 2 табл. (Л

Составы с запредельным содержанием компонентов

Т а б л и ц-а 2

| Огнеупорная масса для покрытия шамотных изделий | 1981 |

|

SU1020404A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шихта для изготовления огнеупорных изделий | 1975 |

|

SU565023A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-09-15—Публикация

1989-04-13—Подача