Изобретение относится к получению на- гревостойких минеральных композиций для замуровки резистивного элемента (например, спирали из жаропрочного сплава) в нагревательных элементах различного (как промышленного, так и бытового) назначения, а также для соединения деталей электроизоляционной и строительной керамики и огнеупоров.

Цель - повышение термостойкости и температуры на отражательной поверхности нагревательного элемента.

Технология получения огнеупорной обмазки и изготовления нагревательных элементов состоит в следующем.

Цирконовый концентрат фракции менее 0,05 мм и один из компонентов (диоксид циркония, оксид кальция, оксид бора, диоксид титана), взятие в заданном соотношении, подвергают смешению в лопастном смесителе. Затем в смеситель подают алюмоборфосфатный концентрат с денситомет- рической плотностью 1,4-1,6 г/см3 (ТУ 11308-10-1783) и подвергают перемешиванию в смесителе в течение (30±.10) мин.

Полученную таким образом огнеупорную обмазку используют для замуровки резистора (спирали из жаропрочного сплава), уложенного в пазы керамического основания нагревателя. Нагревательные элементы сушат, а затем подвергают термообработке в электрической печи при 300-800°С.

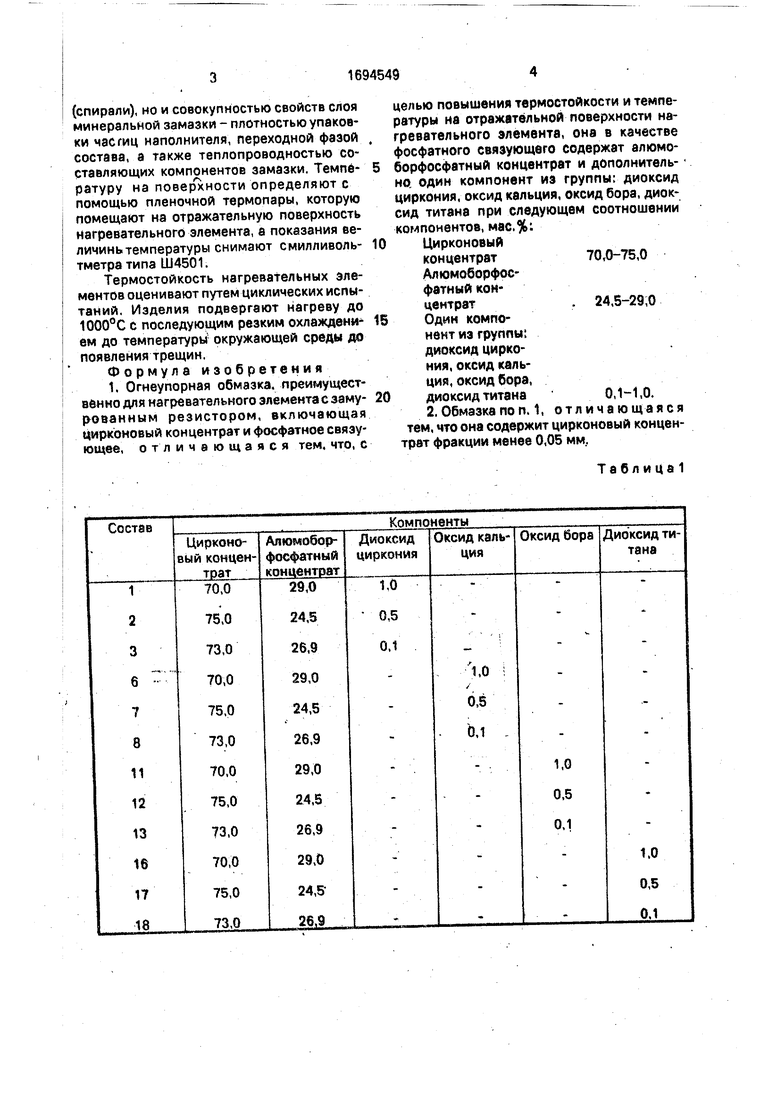

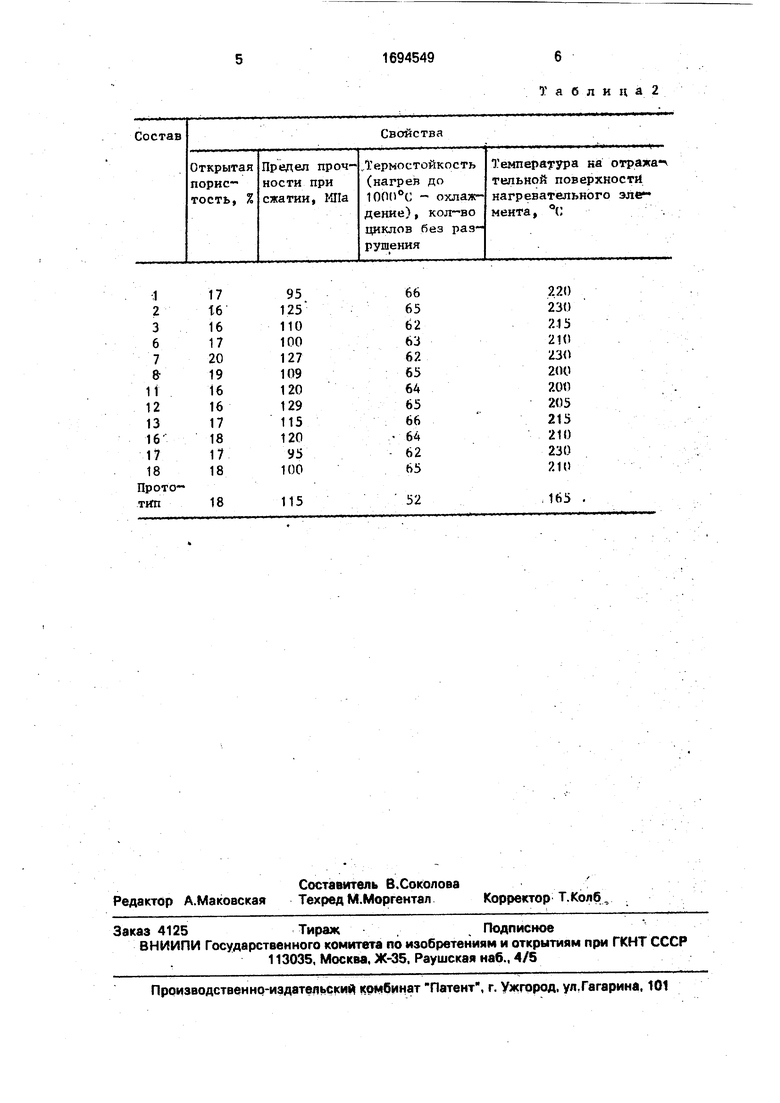

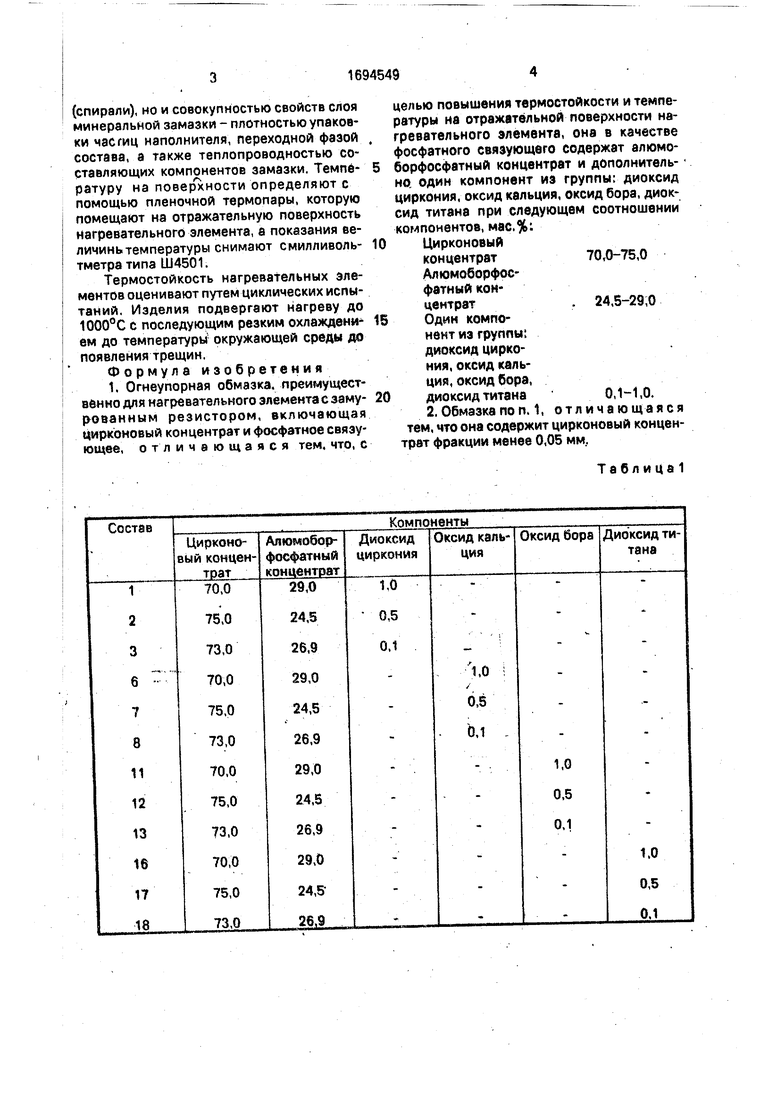

Примеры составов и свойств предлагаемой огнеупорной обмазки и прототипа приведены в табл.1 и 2.

Температура на отражательной поверхности нагревательного элемента определяется не только мощностью резистор

о

2 $

(спирали), но и совокупностью свойств слоя минеральной замазки - плотностью упаковки часгиц наполнителя, переходной фазой состава, а также теплопроводностью составляющих компонентов замазки. Темпе ратуру на поверхности определяют с помощью пленочной термопары, которую помещают на отражательную поверхность нагревательного элемента, а показания ее- личиньтемпературы снимают смилливоль- тметра типа Ш4501.

Термостойкость нагревательных элементов оценивают путем циклических испытаний. Изделия подвергают нагреву до 1000°С с последующим резким охлаждением до температуры окружающей среды до появления трещин.

Формула изобретения 1. Огнеупорная обмазка, преимущественно для нагревательного элемента с заму- рованным резистором, включающая цирконовый концентрат и фосфатное связующее, отличающаяся тем, что, с

целью повышения термостойкости и температуры на отражательной поверхности нагревательного элемента, она в качестве фосфатного связующего содержат алюмо- борфосфатный концентрат и дополнительно, один компонент из группы: диоксид циркония, оксид кальция, оксид бора, диоксид титана при следующем соотношении компонентов, мас.%: Цирконовый

концентрат70,0-75,0

Алюмоборфос- фатный кон

центрат. 24,5-29,0

Один компонент из группы: диоксид циркония, оксид кальция, оксид бора, диоксид титана0,1-1,0.

2. Обмазка по п. 1, отличающаяся тем, что она содержит цирконовый концентрат фракции менее 0,05 мм.

Таблица 1

f я б л и д а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамического материала | 1989 |

|

SU1677036A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2297401C1 |

| Способ изготовления керамических изделий | 1987 |

|

SU1435572A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245864C1 |

| Шихта для изготовления керамического материала | 1989 |

|

SU1680668A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2013 |

|

RU2530935C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА С ФОРСТЕРИТОВОЙ СВЯЗЬЮ | 2013 |

|

RU2539519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНОЙ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2502578C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2310627C1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

Изобретение относится к получению на- гревостой,их минеральных композиций для замуровки резистивного элемента в нагревательных элементах, а также для соединения деталей электроизоляционной и строительной керамики и огнеупоров. Цель - повышение термостойкости и температуры на отражательной поверхности нагревательного элемента. Огнеупорная обмазка включает, мас.%: цирконовый концентрат 70,0-75,0; алюмоборфосфатный концентрат 24,5-29,0; один компонент из группы: диоксид циркония, оксид кальция, оксид бора, диоксид титана 0,1-1,0. Нагревательные эле- менты с обмазкой имеют предел прочности при сжатии 95-129 МПа, термостойкость 62-66 теплосмен (1000°С - вода), температура на отражательной поверхности 210- 230°С 2 табл.

| Огнеупорная масса для покрытия шамотных изделий | 1981 |

|

SU1020404A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная обмазка | 1982 |

|

SU1081151A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-30—Публикация

1989-09-14—Подача