со

Изобретение относится к порошковой металлургии и может быть использовано для изготовления режущего инструмента, отличающегося повышенными физико-механическими, технологическими и эксплуатационными свойствами ,

Цель изобретения - повышение качества изделий.

Согласно способу изготовления ме- таллокерамических изделий на основе быстрорежущих сталей, включающему введение в шихту, помещенную вместе с изделиями в алюминиевую оболочку, активатора, последующее прессование и дальнейшую химико-термическую обработку, предварительно на внутреннюю поверхность алюминиевой оболочки наносят слой пасты, содержащей 30- 50 мас.% карбамида, остальное - декстрин, затем наряду с активатором в шихту вводят насыщающие металлические и неметаллические реагенты и одновременно с химико-термичесКой обра- боткой производят спекание. При этом активатор вводят в количестве 0,5- j1,5 мас.%, а насьщающие реагенты - в крли естве 10,0-21,0 мас.% от массы изделия, в качестве активатора ис- пользуют, например, хлористый аммоний, а в качестве насьщающих реагентов - комплексную присадку, содержа- (цую, мае . %:

Сажа1,5-3,0

Карбамид0,5-3,0

Молибден5-10

Ванадий3-5

Стеарат цинка0,2-0,6

Указанный состав является сбалан- сированным по химическому составу в части образования твердого раствора, карбидных, нитридных и интерметаллид- ных фа 3.

Сажа является активным поставщиком углерода, который введен из расчета 0,05% на 1% молибдена, 0,1% на 1% ванадия, которые образуют соответственно карбиды MgC (с использовани- ем железа, входящего в твердый раствор быстрорежущей стали) и МС. Введе- -ше сажи предусматривает, главным образом, формирование карбидов типа MgC (в т.ч. за счет науглероживания мат- рицы быстрорежущей стали). Избыток неизрасходованного на образование карбидной фазы углерода дополнительно насьпдаь т твердый раствор и идет

O

5 0 5 о

5

Q 5

5

на образование л егированного цементита.

Карбамид, разлагаясь, с легирующими элементами быстрорежущей стали и, в первую очередь, с ванадием, вольфрамом и молибденом обеспечивает образование нитридной, карбонитридной фаз.

Быстрорежущая сталь является одновременно наполнителем и связкой.

Избыток неизрасходованного на образование карбидной и нитридноЯ фаз молибдена и ванадия дополнительно легирует твердый раствор.

Активатор, например хлористый аммоний, является одновременно восстановителем смеси, создающим газовую среду, через которую происходит протекание в порошковой шихте всех реакций (диффузионных процессов) образования указанных вьше фаз.

Стеарат цинка, являющийся пластификатором, введен в состав шихты для облегчения выполнения операций прессования и перемешивания.

Состав предлагаемого металлокера- мического материала способен упрочняться в результате вые окотемператур- мой закалки с высокотемпературным отпуском за счет карбонитридных, интермета ллид ных и аустенито-мартенсит- ного превращений. Материал характеризуется высокой дисперсностью и равномерным распределением упрочняющих фаз, мелким аустенитным зерном, бесструктурным баллом мартенсита, что обеспечивает достижение высокого комплекса основных свойств.

Преимуществом способа является то, что одновременно со спеканием происходит не поверхностная, а объемная химико-термическая оработка.

Пример. Берут трубчатую электропроводящую алюминиевую оболочку диаметром 20 мм и длиной 250 мм с толщиной стенки 0,5 мм. На внутреннюю поверхность оболочки наносят слой пасты толщиной около 0,5 мм, содер- жашдй карбамид и декстрин при следующем соотношении ингредиентов, мас.%:

Карбамид30-5

ДекстринОстальное

Оболочку с нанесенным слоем пасты подсушивают при 100 С в течение 10 мин, В трубчатой оболочке по ее центру устанавливают изделие - медный стержень с толщиной покрьп-ия

314

40 мкм из стали ЗОХГСА в отожженном состоянии диаметром 15 мм .и длиной 250 мм. На один конец оболочки устанавливается стальная заглушка. Порошок предлагаемого состава на основе быстрорежущей стали РбМ5, измельченный до фракции 10 мкм и представляющий после смешивания гомогенную смесь засьшают в трубчатую оболочку, в ко- торой установлен стержень. Устанавливают на свободньй конец оболочки стальную заглушку. Собранная оболочка с порошком уплотняется на вибростоле и ручном механическом прессе при давлении 0,9 г/см путем сближения заглушек. Затем собранная оболочка (со стержнем и порошком) помещается в индуктор, на который подается импульсный разряд конденсаторной ба- тареи, соответствующий напряженности магнитного поля 500 кЭ. В результате оболочка равномерно обжимается. Скорость обжатия 150 м/с.

Затем выполняют спекание; первая ступень - температура 650°С, вьдерж- ка 2 ч, охлаждение со скоростью 30 град/ч до температуры 20 с, Спекание проводится в контейнере с засыпкой чугунной стружкой и нагревом в электропечи с окислительной атмосферой.

После первого спекания точением срезается на токарном станке часть алюминиевой оболочки. Вторая ступень

спекания проводится с нагревом в вакуумной печи при 1150°С, вьщержка2ч. Охлаждение осуществляют со скоростью 30 град/ч до температуры 20 С. В процессе второго спекания оставший

ся алюминиевый слой оболочки плавится, испаряется и диффундирует частично вглубь порошкового материа- , при этом алюминий соединяется с легирукщими элементами и образует с ними высокотвердые натриды. В на- 1альньй момент второго спекания жидкий алюминий, являясь шликером, позволяет получать изделия со 100%-ной плотностью.

Используемьш состав пасты, наносимый на внутреннюю поверхность алюминиевой оболочки, содержащий карбамид и декстрин, является оптимальным

Декстрин является в пасте связующим, а к:арбамид, диссоциируя при , с одной стороны, создает защитную среду, предохраняющую порошко вьй материал от окисления в процессе

- 5 0

5 о

5

0

g

0

5

79

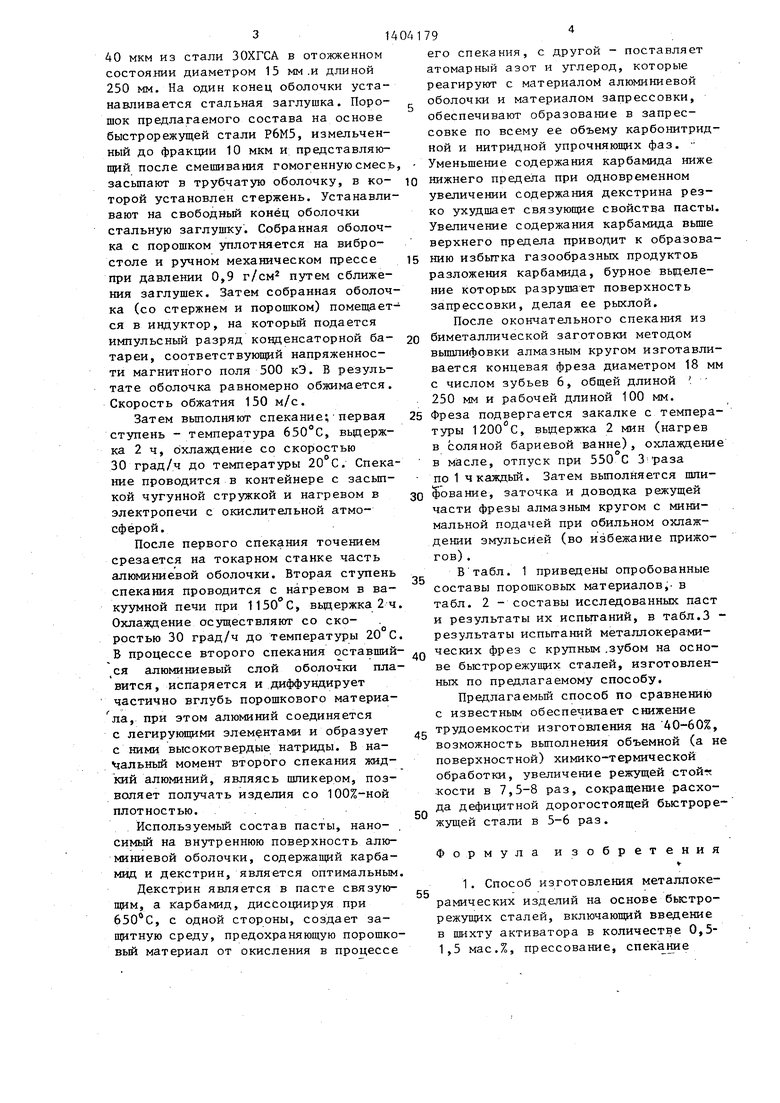

его спекания, с другой - поставляет атомарный азот и углерод, которые реагируют с материалом алюминиевой оболочки и материалом запрессовки, обеспечивают образование в запрессовке по всему ее объему карбонитрид- ной и нитридной упрочняюших фаз. Уменьшение содержания карбамида ниже нижнего предела при одновременном увеличении содержания декстрина резко ухудшает связующие свойства пасты. Увеличение содержания карбамида вьш1е верхнего предела приводит к образованию избытка газообразных продуктов разложения карбамида, бурное вьщеле- ние которых разрушает поверхность запрессовки, делая ее рыхлой.

После окончательного спекания из биметаллической заготовки методом вьшшифовки алмазным кругом изготавливается концевая фреза диаметром 18 мм с числом зубьев 6, общей длиной 250 мм и рабочей длиной 100 мм. Фреза подвергается закалке с температуры 1200 С, выдержка 2 мин (нагрев в соляной бариевой ванне), охлаждение в масле, отпуск при 550 С 3 раза по 1 чкаждьй. Затем вьшолняется шлифование, заточка и доводка режущей части фрезы алмазным кругом с минимальной подачей при обильном охлаждении эмульсией (во избежание прижо- гов) .

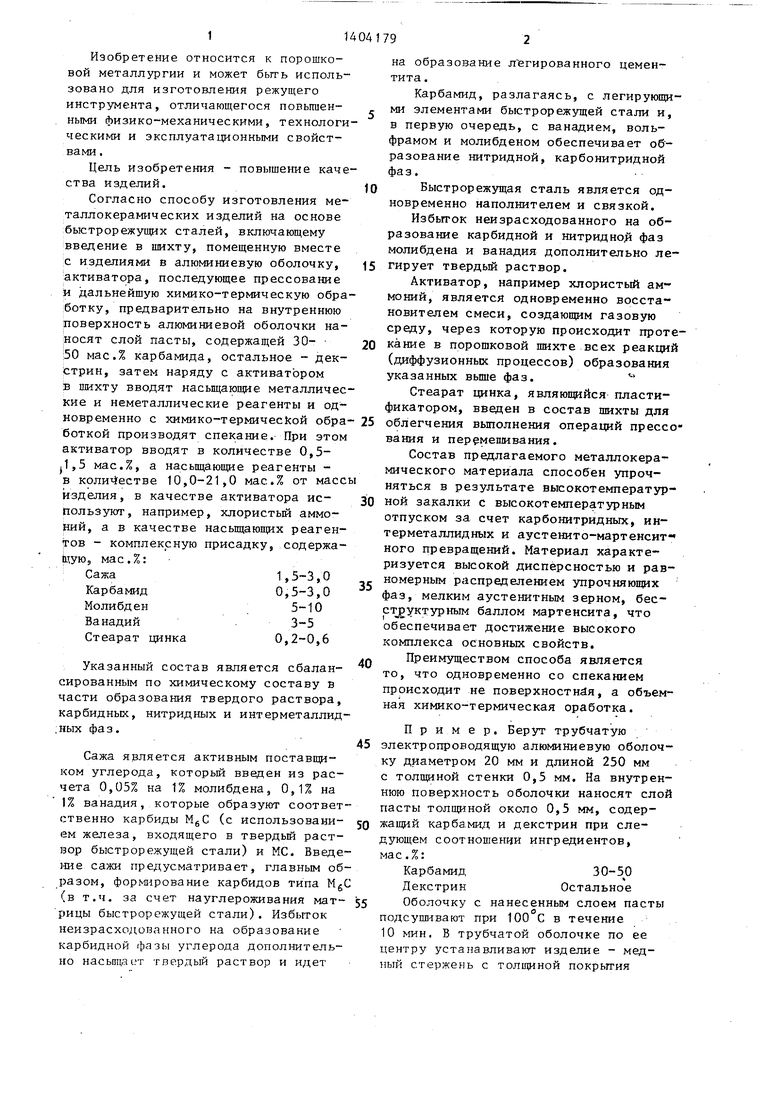

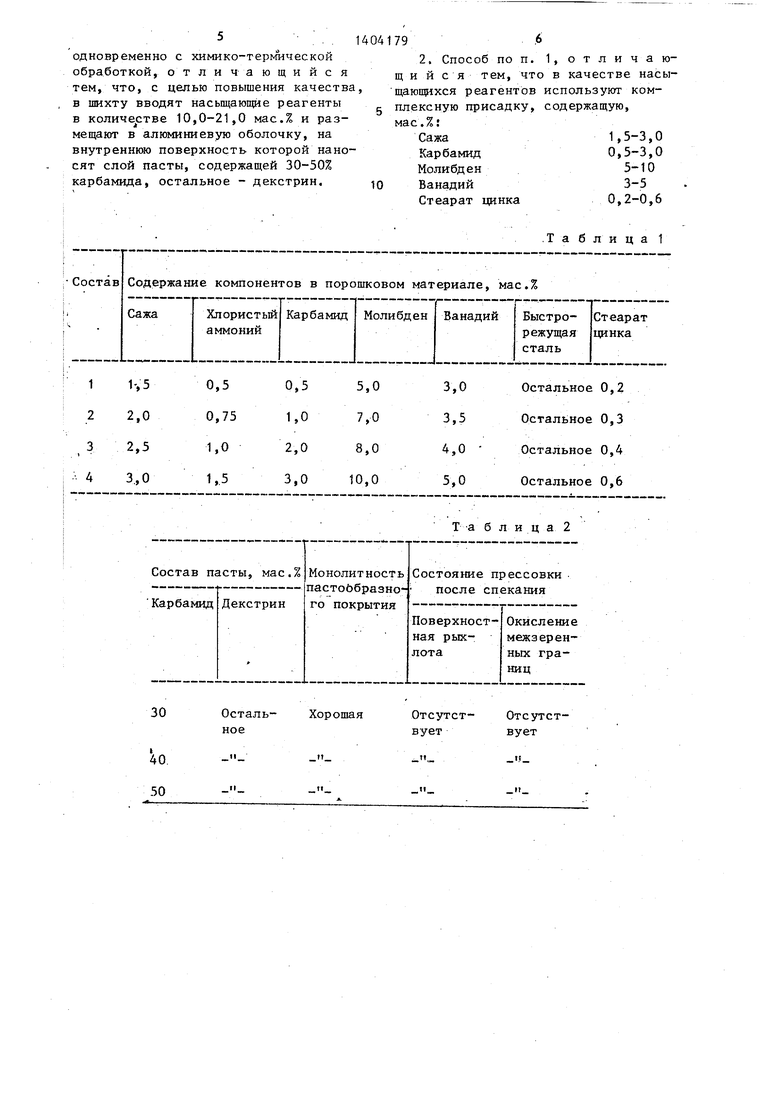

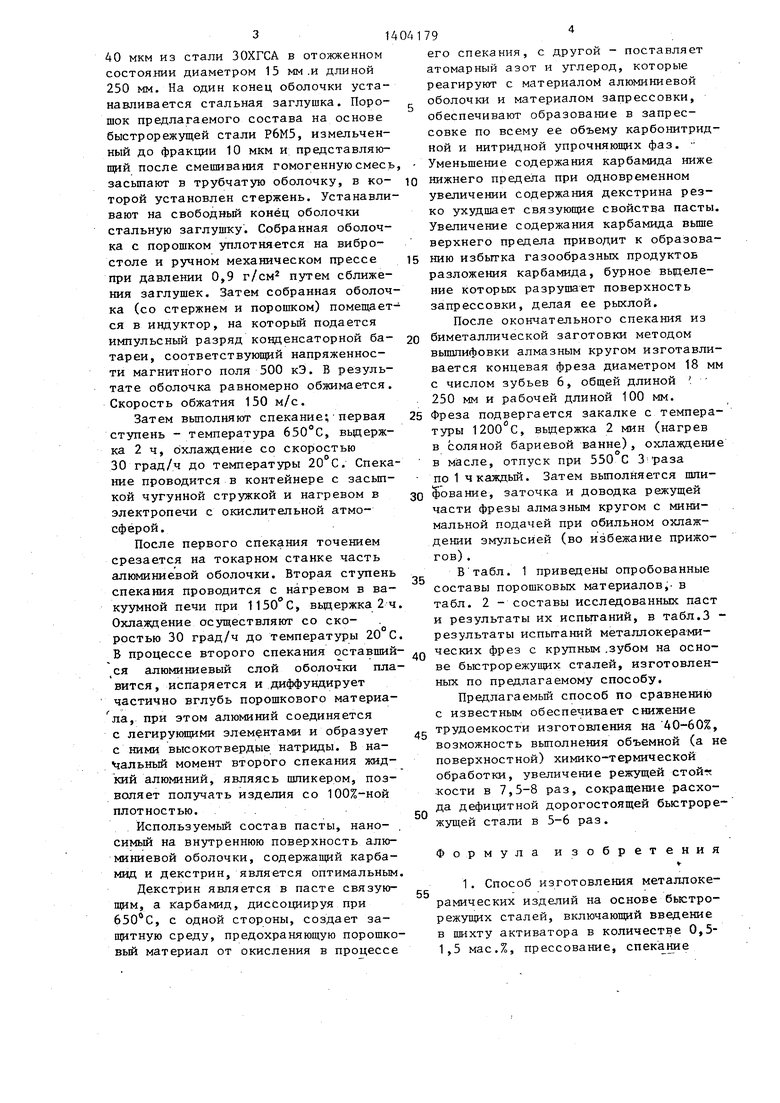

В табл. 1 приведены опробованные составы порошковых материалов,- в табл. 2 - составы исследованных паст и результаты их испьп-аний, в табл.3 - результаты испьп аний металлокерами- ческих фрез с крупным .зубом на основе быстрорежуш х сталей, изготовленных по предлагаемому способу,

Предлагаемьш способ по сравнению с известным обеспечивает снижение трудоемкости изготовления на 40-60%, возможность выполнения объемной (а не поверхностной) химико-термической обработки, увеличение режущей стойг кости в 7,5-8 раз, сокращение расхода дефицитной дорогостоящей быстрорежущей стали в 5-6 раз.

Формула изобретения

1. Способ изготовления металлоке- рамических изделий на основе бьютро- режущих сталей, включаюш й введение в шихту активатора в количестве 0,5- 1,5 мас.%, прессование, спекамие

5 1404179-6

одновременно с химико-тергдаческой2. Способ по п. 1, отлича гообработкой, отличающийсящийся тем, что в качестве насытем, что, с целью повышения качества, -щающихся реагентов используют ком- в шихту вводят насьпцающйе реагентыплексную присадку, содержащую,

в количе тве 10,0-21,0 мас.% и размещают в алюминиевую оболочку, на внутреннкяо поверхность которой наносят слой пасты, содержащей 30-50% карбамида, остальное - декстрин,

10

мас,%: Сажа

Карбамид Молибден Ванадий Стеарат цинка

1,5-3,0 0,5-3,0

5-10

3-5 0,2-0,6

мас,%: Сажа

Карбамид Молибден Ванадий Стеарат цинка

1,5-3,0 0,5-3,0

5-10

3-5 0,2-0,6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

| Состав для комплексного насыщения режущего твердосплавного иструмента | 1989 |

|

SU1617053A1 |

| Легирующее диффузионно-насыщающее покрытие | 1986 |

|

SU1424961A1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 2001 |

|

RU2243283C2 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1999 |

|

RU2164961C2 |

| Лигатура для выплавки, раскисления, легирования и модифицирования вольфрамомолибденкобальтовой стали для режущего инструмента | 1988 |

|

SU1507843A1 |

| СОСТАВ ДЛЯ ДИФФУЗИОННОГО УПРОЧНЕНИЯ ИНСТРУМЕНТОВ | 1992 |

|

RU2041971C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ НИЗКОУГЛЕРОДИСТЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2041286C1 |

| Способ изготовления изделий из порошков быстрорежущих сталей | 1988 |

|

SU1567651A1 |

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1477780A1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению режущего инструмента. Целью является повышение качества изделий. В способе изготовления металлокерамических изделий на основе быстрорежущих сталей вводят в шихту активатор в количестве 0,5-1,5 мас.% и на- сьпцающие реагенты в количестве 10,0- 21,0 мас.%, размещают шихту в алюминиевую оболочку, на внутреннюю поверхность которой наносят слой пасты, содержащей 30-50% карбамида, остальное - декстрин, прессуют, спекание проводят одновременно с химико-термической обработкой. В качестве насыщающих реагентов используют ком . плексную присадку, содержащую, мас.%: сажа 1,5-3,0; карбамид 0,5-3,0; яо либден 5,0-10,0; ванадий 3,0-5,0; стеарат цинка 0,2-0,6. 1 з.п. ф-лы, 3 табл. Q (Л

-

-

.Таблица 1

.,

11„

Критеряй MTynntraDt (до аереточж) - износ по задней поверхности 0,3 мм. Режим T 59.H/M(ii, 5(0,05 ми/эуб, с-| мм. Обрабатываемой нятериал 4S, 32 ЯаС.

ТаОлпп З

| Порошкообразная смесь карболегирования стальных деталей | 1977 |

|

SU633930A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ изготовления металлокерами-чЕСКиХ издЕлий HA OCHOBE жЕлЕзА | 1976 |

|

SU818749A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-23—Публикация

1986-07-07—Подача