Изобретение относится к области порошковой металлургии, а именно к способам изготовления малопористых заготовок из порошков железоникелевых нержавеющих сталей с особо низкой пористостью, где остаточная пористость 0,1-0,2% и может использоваться для аддитивных технологий нанесения износостойких покрытий, изготовления режущего инструмента и получения заготовок под прокат.

В технологии порошковой металлургии известен (Дорофеев Ю.Г. Динамическое горячее прессование пористых порошковых заготовок. - М.: Металлургия, 1977, 216 с.) способ изготовления высокоплотных порошковых изделий, например, с остаточной пористостью 1-2%, заключающийся в холодном прессовании порошковой шихты требуемого состава, кратковременном нагреве пористой заготовки и ее допрессовки динамическими нагрузками.

Недостатком этого способа является невозможность изготовления беспористых порошковых изделий, так как после окончания технологического процесса материал изделия имеет остаточную пористость.

Наиболее близким к предлагаемому техническому решению является устранение остаточной пористости и повышение механических свойств порошковых изделий за счет улучшения сращивания контактных поверхностей. Сущность изобретения заключается в холодном прессовании, нагреве, горячем уплотнении заготовки и последующем объемном деформировании, причем горячее уплотнение осуществляют до остаточной пористости 1-2%, а последующее объемное деформирование ведут в процессе рабочего хода прессования. Патент: RU 98124023 A. Этот способ и выбран в качестве прототипа.

Порошковая шихта следующего состава: железо - 97,9-98,1%, углерод - 0,4-0,5%, хром - 1,5-1,6% подвергалась холодному статическому прессованию до пористости 22-25%, спеканию в аргоне при температуре 1100°С в течение 1,5 часов, кратковременному нагреву до температуры 1100°С с выдержкой 10 минут и горячему уплотнению до пористости 1-2% с последующим объемным деформированием в процессе рабочего хода прессования. Конечная пористость материала втулки составила 0,2-0,3%. Снижение остаточной пористости с 1-2% до 0,2-0,3% позволило повысить механические свойства порошкового материала до уровня монолитных горячекатаных сталей аналогичного химического состава.

Недостатком данного изобретения является сложность и многоступенчатость технологии, требующая большого количества оборудования.

Предлагаемое изобретение отличается от прототипа тем, что шихту готовят путем нанесения на порошок нержавеющей стали мультиграфена в количестве 0,1-1 мас. % и проводят жидкофазное спекание проводится при температуре ниже точки эвтектики нержавеющей стали и в области температур контактного плавления 1100-1150°С с остаточной пористостью 0,1-0,2%.

Технический результат предлагаемого изобретения - получение низкопористой заготовки под прокат из порошка стали с улучшенными прочностными характеристиками.

Решение поставленной задачи достигается за счет того, что в данном способе получения железоникелевых нержавеющих сталей, включающем смешивание порошков шихты, совместный размол, смешивание, прессование и спекание, на исходный порошок осаждают мультиграфен в объеме 0,1-1% вес., а процесс жидкофазного спекания проводится при температурах ниже точки эвтектики, в области температур контактного плавления 1100-1150°С и ниже.

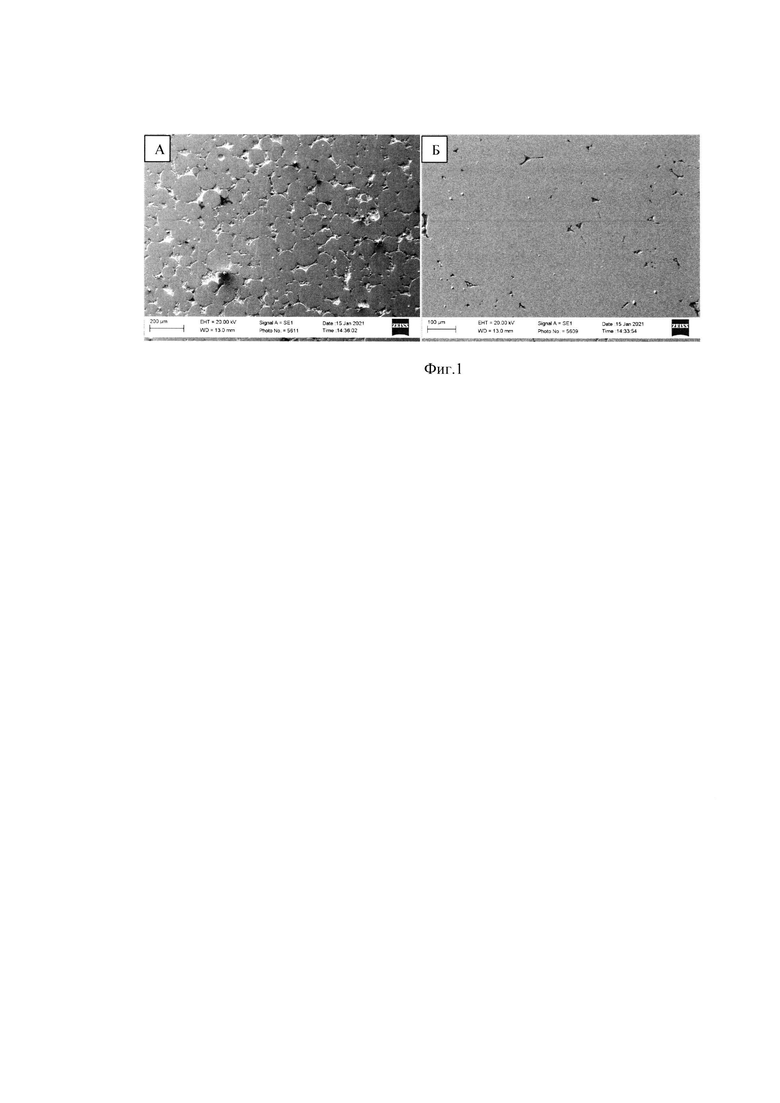

Предлагаемое изобретение поясняется рисунком, на котором изображено:

фиг. 1 - поверхность спеченных образцов, А - ЭИ-914; Б - ЭИ-914 + мультиграфен.

Исследования явления контактного плавления показывают, что процессу появления жидкости предшествуют диффузионные процессы, которые ведут к образованию на границе соприкосновения кристаллов слоев твердых растворов с минимальной температурой плавления и с концентрациями, близкими к пределу насыщения при температуре эксперимента. Введение в шихту мультиграфена в объеме 0,1-1% от веса шихты позволяет реализовывать эффект критического смачивания, заключающийся в снижении точки плавления ниже точки контактного плавления, интенсивному образованию жидкости и активному зернограничному растеканию, заполнению пор и межпористого пространства, образующимся жидким расплавом.

Смачивание - это совокупность явлений на границе соприкосновения трех фаз, одна из которых обычно является твердым телом и две другие - жидкость и газ. Добавление мультиграфена в состав образца позволяет реализовать эффект полного смачивания, заполнять жидким расплавом пористое пространство.

При введении мультиграфена в шихту концентрацией меньше 0,1 вес. % эффект критического смачивания не проявляется из-за слишком быстрого растворения мультиграфена в железе. Если концентрация мультиграфена в стали больше 1 вес. % в процессе спекания мультиграфен выпадает либо в виде свободных графитовых включений, либо образует карбидную фазу с железом стали, которые выполняют роль концентраторов напряжений и снижают прочность стали.

Таким образом, за счет эффекта критического смачивания, который обеспечивается введением мультиграфена в спекаемый порошок, получаются изделия с повышенной плотностью и сниженной пористостью.

Пример

Способ осуществляется следующим образом. Проводили нанесение мультиграфена на порошки стали марки ЭИ-914. Осаждение проводили из кислотного электролита составом 500 г сахара, 1 л дистиллированной воды, 10 грамм серной кислоты, Ph среды - 3. Было изготовлено две партии образцов: с добавлением в шихту разного количества мультиграфена и вторая партия без добавления мультиграфена.

Для каждого образца рассчитывали навеску исходя из насыпной плотности порошка и размера ячейки для спекания. Подготовленные навески порошков засыпали в графитовую форму. Стенки графитовой формы обмазывали нитридом бора для предотвращения взаимодействия формы с засыпанными порошками. В отверстия графитовой формы вставляли пуансоны, затем сверху засыпали предварительно взвешенные порции порошков. Подготовленную таким образом сборку отправляли в установку для спекания. После продувки азотом 99,99% производили медленный нагрев до заданной температуры, выдерживали 25 минут и охлаждали вместе с печью.

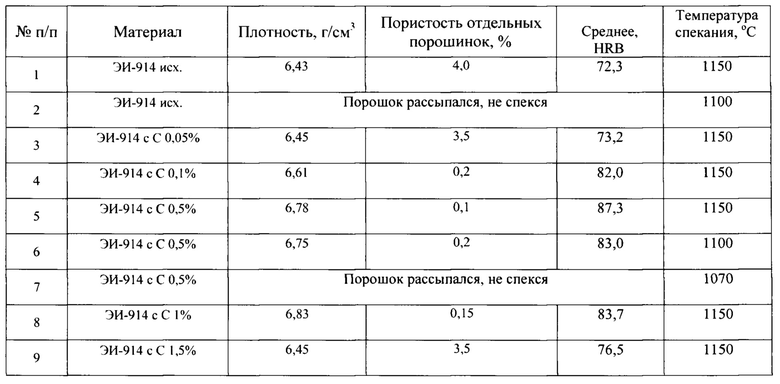

Были проведены испытания полученных образцов, измерены их пористость, плотность и твердость, результаты представлены в таблице.

Как видно из результатов измерения пористости, в случае с добавкой мультиграфена она ниже, чем в образцах без добавки. Соответственно там, где ниже пористость - выше плотность. Таким образом, добавки мультиграфена позволяют снизить пористость и повысить плотность образцов стали. Так же была измерена твердость образцов по Роквеллу. Измерения проводили по HRB, используя стальной шарик.

Наличие мультиграфена в образцах позволило повысить твердость образцов, что вызвано снижением пористости и повышением плотности порошков при спекании, а также за счет образования более твердых фаз, в результате взаимодействия с мультиграфеном.

В основном образцы представляют собой припекшиеся порошинки, с поровым пространством между ними.

Мультиграфен снижает температуру эвтектики, поэтому процессы спекания в его присутствии идут с жидкой фазой. Основным составляющим элементом порошков является железо. Железо, растворяя углерод, образует эвтектику, таким образом, внутри образца идет жидкофазное спекание в микрообъеме порошинки (в поровом пространстве), что хорошо видно на рисунке 1Б. Мультиграфен обладает эффектом полного смачивания. Таким образом, образующаяся жидкая фаза, соприкасаясь с поверхностью мультиграфена быстро продвигается по поровому пространству заполняя его. В этой связи мультиграфен является более предпочтительным, так как часть его слоев уходит на растворение в железе, а остальная, которая еще не растворилась, способствует заполнению пористого пространства порошинки эвтектическим сплавом. За счет растворения мультиграфена в порошке металла, активируются диффузионные процессы внутри зерна, о чем свидетельствуют отсутствие пор внутри спекаемых частиц порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОТРОПНОГО ТИТАНОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2022 |

|

RU2797473C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО МЕЛКОЗЕРНИСТОГО СПЛАВА | 2021 |

|

RU2780165C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ Nb-Al | 2016 |

|

RU2624562C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2120352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ФРИКЦИОННОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2564654C1 |

| Заготовка твердосплавной пластины из порошковой карбидостали и способ ее термообработки | 2020 |

|

RU2756600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ХРОМСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2588979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ TiHfNi | 2019 |

|

RU2705487C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА ДЛЯ МАГНИТОПРОВОДОВ РЕЛЕ | 2013 |

|

RU2553134C2 |

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

Изобретение относится к области порошковой металлургии, в частности к способу изготовления малопористых заготовок из порошков железоникелевых нержавеющих сталей. Может использоваться для нанесения износостойких покрытий с использованием аддитивных технологий, изготовления режущего инструмента и получения заготовок под прокат. Путем нанесения на порошок нержавеющей стали мультиграфена в количестве 0,1-1 мас.% готовят шихту. Полученную шихту нагревают и подвергают жидкофазному спеканию в вакуумной печи или в печах с защитной или восстановительной атмосферой при температуре 1100-1150°С с формированием заготовки с остаточной пористостью 0,1-0,2%. Получение заготовки с низкой пористостью и высокими прочностными характеристиками. 1 ил., 1 табл., 1 пр.

Способ изготовления малопористых заготовок из порошков железоникелевых нержавеющих сталей для дальнейшего проката, включающий приготовление шихты, нагрев и спекание порошков в вакуумной печи или в печах с защитной или восстановительной атмосферой, отличающийся тем, что шихту готовят путем нанесения на порошок нержавеющей стали мультиграфена в количестве 0,1-1 мас.% и проводят жидкофазное спекание при температуре ниже точки эвтектики нержавеющей стали и в области температур контактного плавления 1100-1150°С с формированием заготовки с остаточной пористостью 0,1-0,2%.

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСПОРИСТЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1998 |

|

RU2168392C2 |

| Шихта на основе порошка нержавеющей стали для изготовления пористых изделий | 1980 |

|

SU1002093A1 |

| Способ получения пористой ленты из порошка | 1979 |

|

SU859032A1 |

| Способ нанесения графенового покрытия на металлические порошки | 2019 |

|

RU2714151C1 |

| Способ синтеза металл-графеновых нанокомпозитов | 2015 |

|

RU2623410C2 |

| Стенд для исследования динамического взаимодействия подвижного состава и пути | 1984 |

|

SU1182310A1 |

| EP 1985393 A1, 29.10.2008 | |||

| CN 108941534 A, 07.12.2018. | |||

Авторы

Даты

2022-08-23—Публикация

2021-11-24—Подача