1

Изобретение относится к машиностроению, в частности к производству автоматов для рельефной сварки сепараторов шарикоподшипников.

Известна машина для рельефной сварки сепараторов шарикоподшипников 1.

Недостаток данной машины заключается в низкой производительности и большой трудоемкости процесса сварки.

Известна машина для рельефной сварки сепараторов шарикоподшипников, содержашая установленные в корпусе пятипозиционный поворотный стол с нижними частями сварочного приспособления, ползун пневмоцилиндра с верхней частью сварочного приспособления, механизм укладки полусепаратора на нижнюю часть сварочного приспособления, пульт управления, конвейер подачи подобранного комплекта, источник питания 2.

Недостатки указанной машины заключаются в большой трудоемкости на операциях загрузки и выгрузки, неточной ориентации деталей в процессе сварки, что снижает качество сварного соединения.

Целью изобретения является автоматизация загрузки и выгрузки, повышение качества сварки.

Поставленная цель достигается тем, что 5 автомат для рельефной сварки сепараторов шарикоподшипников, содержащий установленный в корпусе приводной пятипозиционный поворотный стол, ползун пневмоцилиндра, сварочное приспособление, нижняя часть которого установлена на поворотном столе, а верхняя - на ползуне, механизм укладки полусепараторов на нижнюю часть сварочного приспособления, пульт управления, конвейер подачи подобранного комплекта, источник питания, снабжен установленными 15 на корпусе копирами и упором, ориентатором, смонтированным на конвейере подачи подобранного комплекта, выполненным в виде втулки с выступами по контуру сепаратора, двумя механическими руками, связанными с приводом, выполненным в виде подъ20емно-поворотных рычагов, установленных на валу, оснащенном роликами, взаимодействующими с копиром, и механизма захвата, выполненного в виде цилиндрической втулки, закрепленной на конце рычага с шарнирно установленным подпружиненным крючком, взаимодействующим одним конком с упором, а вторым - с подобранным комплектом.

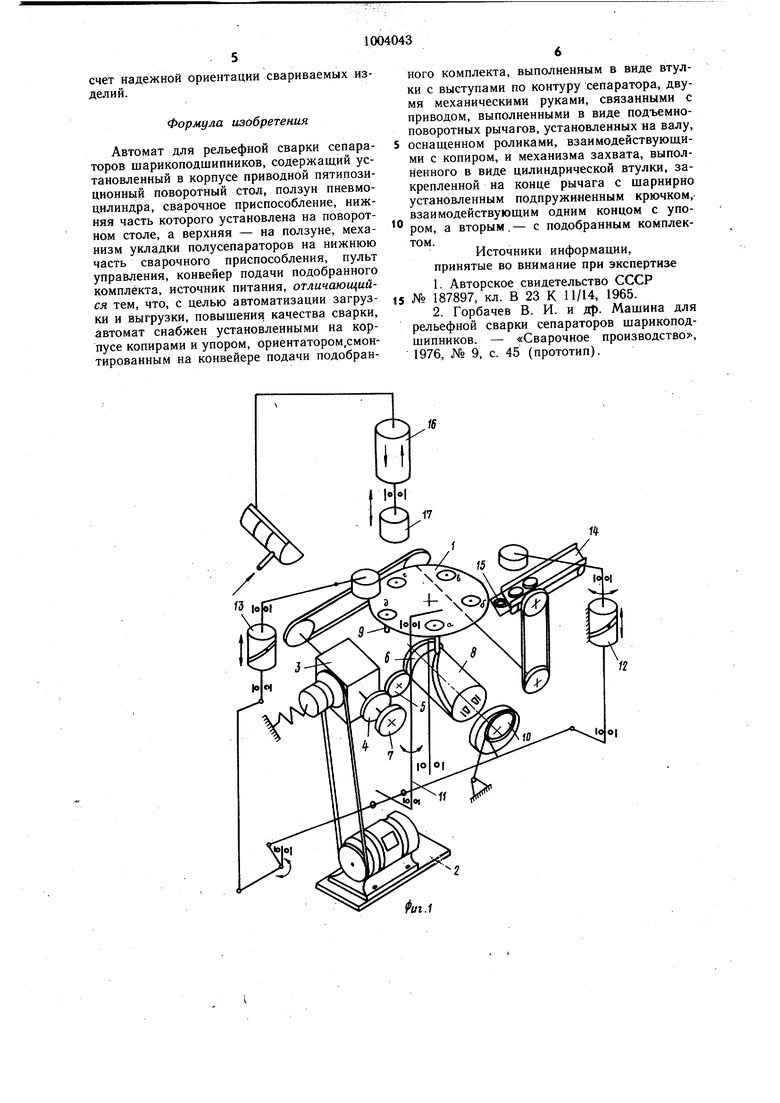

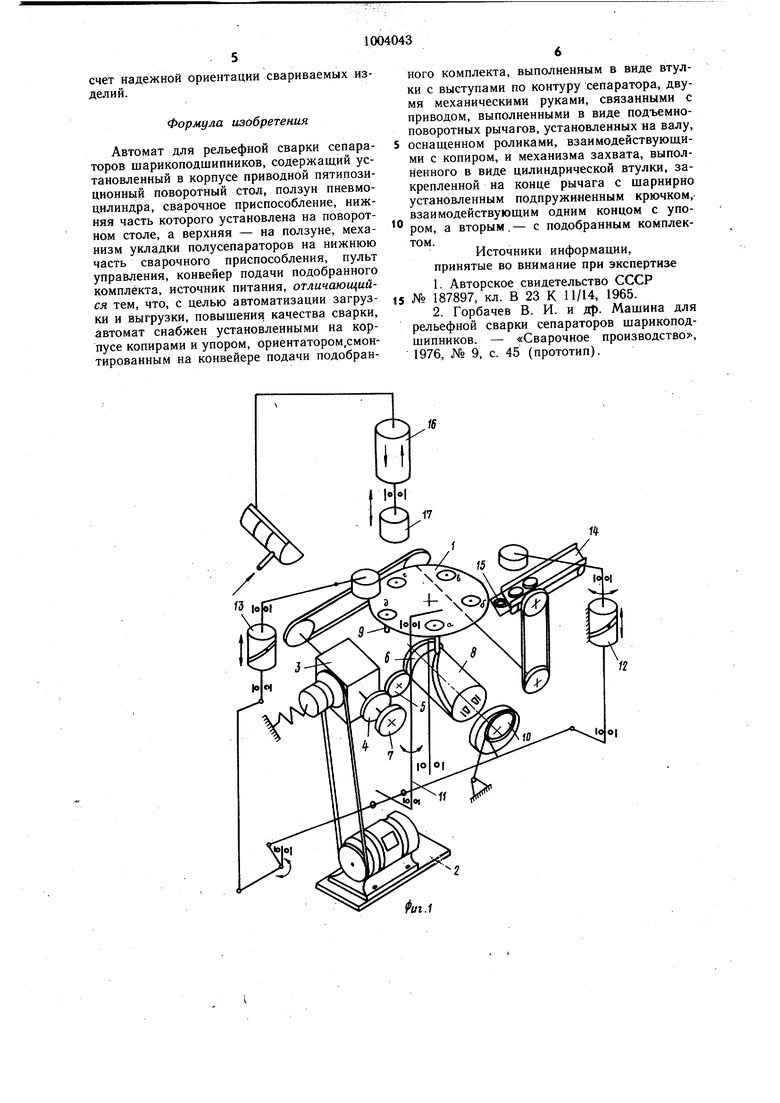

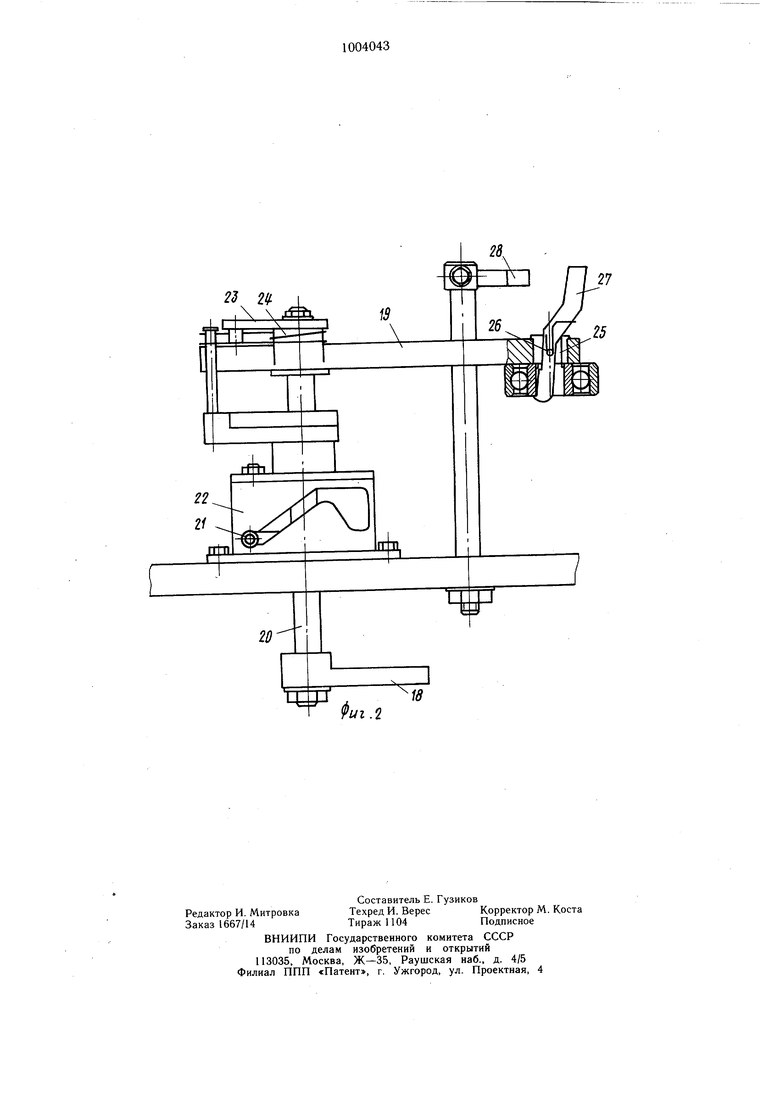

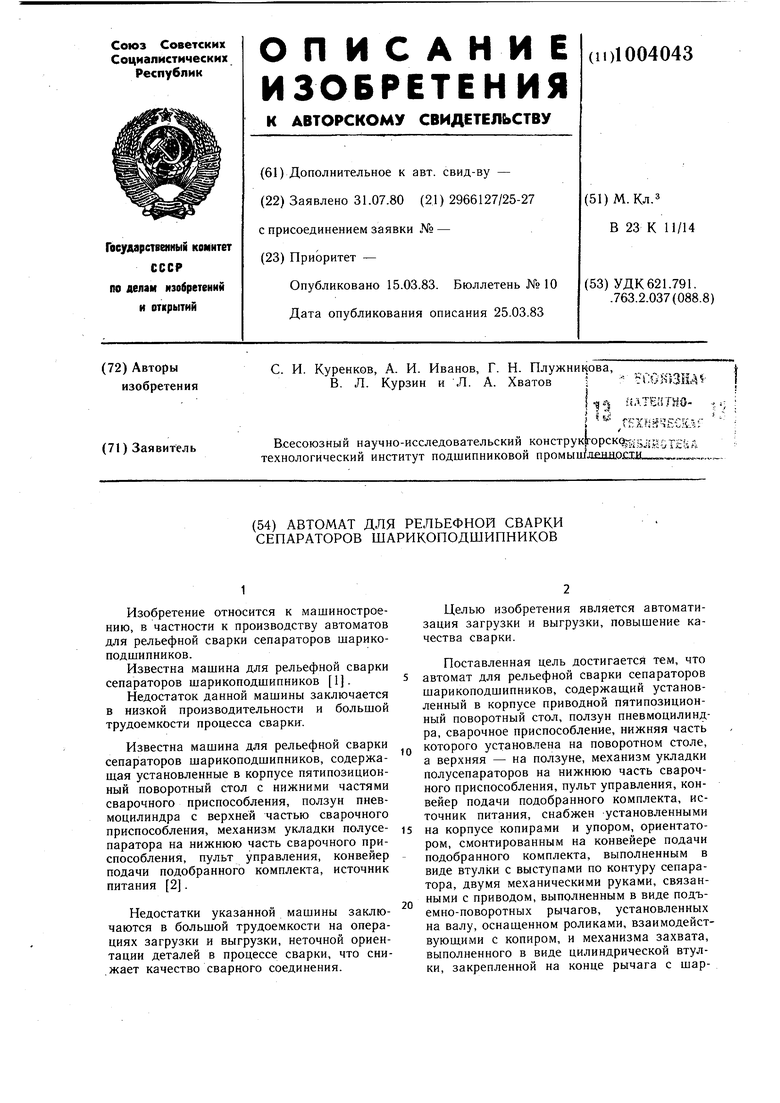

На фиг. 1 представлена кинематическая схема автомата для рельефной сварки сепараторов шарикоподшипников; на фиг. 2 - механическая рука загрузки подобранного комплекта.

В корпусе сварочного автомата установлен поворотный стол 1 с нижними частями сварочного приспособления на позициях: а - загрузка нижнего полусепаратора, б - загрузка подобранного комплекта колец с шариками и верхнего полусепаратора, в - контроль укладки, г - сварка, д - съем готового изделия. Привод стола 1 осуществляется от электродвигателя 2 через редуктор 3, шестерни 4 - 6, электромагнитную муфту 7, барабан 8 с винтовым пазом и пальцы 9, копир 10 жестко связан с барабаном 8 и системой рычагов с механизмом загрузки 11 нижнего полусепаратора, имеющим накопитель полусепараторов, установленный на корпусе и устройство для поштучной выдачи механической рукой 12 на позиции загрузки подобранного комплекта и механической рукой 13 на позиции выгрузки.

Конвейер подачи 14 кинематически связан редуктором 3. На конвейере 14 закреплен ориентатор 15, выполненный в виде втулки с выступами по контуру сепаратора. В верхней части корпуса автомата установлены пневматический цилиндр 16 и ползун 17, обеспечивающий плавное регулирование рабочего хода сварочного приспособления и изменения усилия сжатия на подпружиненных электродах. В ползуне 17 встроено реле давления. Механическаярука выполнена в виде подъемно-поворотных рычагов 18 и 19, закрепленных на валу 20. Ролики 21 расположены перпендикулярно оси вала 20 и взаимодействуют с копиром 22, установленным на корпусе. Поводок 23 через пружину 24 связан с рычагом 19.

Механизм захвата состоит из цилиндрической втулки 25, в которой на оси 26 установлен подпружиненный крючок 27, взаимодействующий с упором 28, установленным на корпусе и служащим для отжатия крючка 27. Конструкции механических рук аналогичны. На позиции контроля установлен «флажок, электрически связанный с приводом.

На корпусе расположен пульт управления.

При включенном электродвигателе 2 движение передается на редуктор 3. При нажатии на кнопку «Пуск включается электромагнитная муфта 7, передающая движение через ведущую щестерню 4, паразитную шеетерню 5 на ведомую щестерню 6, которая жестко,связана с барабаном 8, и осуществляется поворот стола 1. При вы.ходе пальцев из паза барабана 8 поворотный стол 1 останавливается, а барабан 8 продолжает холостой ход, так как муфта 7 включена.

В период холостого хода барабана 8 через копир 10 и систему рычагов на всех позициях поворотного стола 1 осуществляется работа механизмов. На позиции а полусепараторы поштучно выдаются из накопителя на нижнюю часть сварочного приспособления. На позиции б осуществляется перенос подобранного комплекта механической рукой 12 с ориентатора 16 на нижнюю часть сварочного приспособления. От копира 10 поворотное движение передается рычагу 18 и валу 20 и через поводок 23 и пружину 24 рычагу 19. При повороте вала 20 ролики 21 перемещаются по копиру 22, поджимая вал 20 и рычаг 19. Рычаг 19 подходит к ориентатору 15, спускается, происходит захват подшипника подпружиненным крючком 27, рычаг 19 поджимается с захваченным подшипником, и поворачиваясь на позицию нижнего приспособления, опускается. Крючок 27 отжимается упором 28, происходит выгрузка комплекта на нижнюю часть сварочного приспособления. После этого механическая рука возвращается в исходное положение. На позиции в осуществляется контроль укладки по высоте. При неправильной укладке подшипника, выражающейся в изменении высоты, срабатывают микровыключатели, соединенные с флажком - фиксатором, и выдается команда на остановку автомата. Аналогично работает флажок и при отсутствии подшипника или нижнего полусепаратора.

На позиции -г осуществляется сварка. При остановке нижнего приспособления на позиции 2 дается команда на пневматический клапан, от которого срабатывает пневматический цилиндр 16 с ползуном 17. Начинается опускание верхнего сварочного приспособления и при достижении заданного давления на электродах срабатывает реле давления, которое дает команду на подачу защитной среды в зону сварки. Сжатие электродов, сварка, проковка производятся автоматически. По окончании цикла сварки ползун с верхним сварочным приспособлением поднимается и далее идет поворот стола. На позиции д осуществляется выгрузка готового подшипника в лоток механической рукой 13. Работа механической руки на выгрузке аналогична работе механической руки на загрузке.

При нормальных показаниях всех контрольных датчиков автоматически начинается следующий цикл. Электродвигатель 2, редуктор 3, конвейер 14 загрузки подшипника во время работы автомата не отключается.

Автомат для рельефной сварки сепаратора шарикоподшипников обеспечивает повышение качества сварных соединений за

счет надежной ориентации свариваемых изделий.

Формула изобретения

Автомат для рельефной сварки сепараторов шарикоподшипников, содержаш.ий установленный в корпусе приводной пятипозиционный поворотный стол, ползун пневмоцилиндра, сварочное приспособление, нижняя часть которого установлена на поворотном столе, а верхняя - на ползуне, механизм укладки полу сепараторов на нижнюю часть сварочного приспособления, пульт управления, конвейер подачи подобранного комплекта, источник питания, отличающийся тем, что, с целью автоматизации загрузки и выгрузки, повышения качества сварки, автомат снабжен установленными на корпусе копирами и упором, ориентатором,смонтированным на конвейере подачи подобранного комплекта, выполненным в виде втулки с выступами по контуру сепаратора, двумя механическими руками, связанными с приводом, выполненными в виде подъемноповоротных рычагов, установленных на валу, оснащенном роликами, взаимодействующими с копиром, и механизма захвата, выполненного в виде цилиндрической втулки, закрепленной на конце рычага с шарнирно установленным подпружиненным крючком, взаимодействующим одним концом с упором, а вторым,- с подобранным комплектом.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 187897, кл. В 23 К 11/14, 1965.

2.Горбачев В. И. и др. Машина для рельефной сварки сепараторов шарикоподшипников. - «Сварочное производство -, 1976, № 9, с. 45 (прототип).

1

0|

fm.l

Авторы

Даты

1983-03-15—Публикация

1980-07-31—Подача