Изобретение относится к измерительной технике и может быть использовано для определения размеров эталонных поверхностей вращения предельных калибров, используемых для настройки пневматических бесконтактных приборов комплексного активного и аттестационного контроля отверстий диаметром от одного до нескольких миллиметров.

Цель изобретения - повышение точности при аттестации калибров для настройки пневматических приборов комплексного контроля.

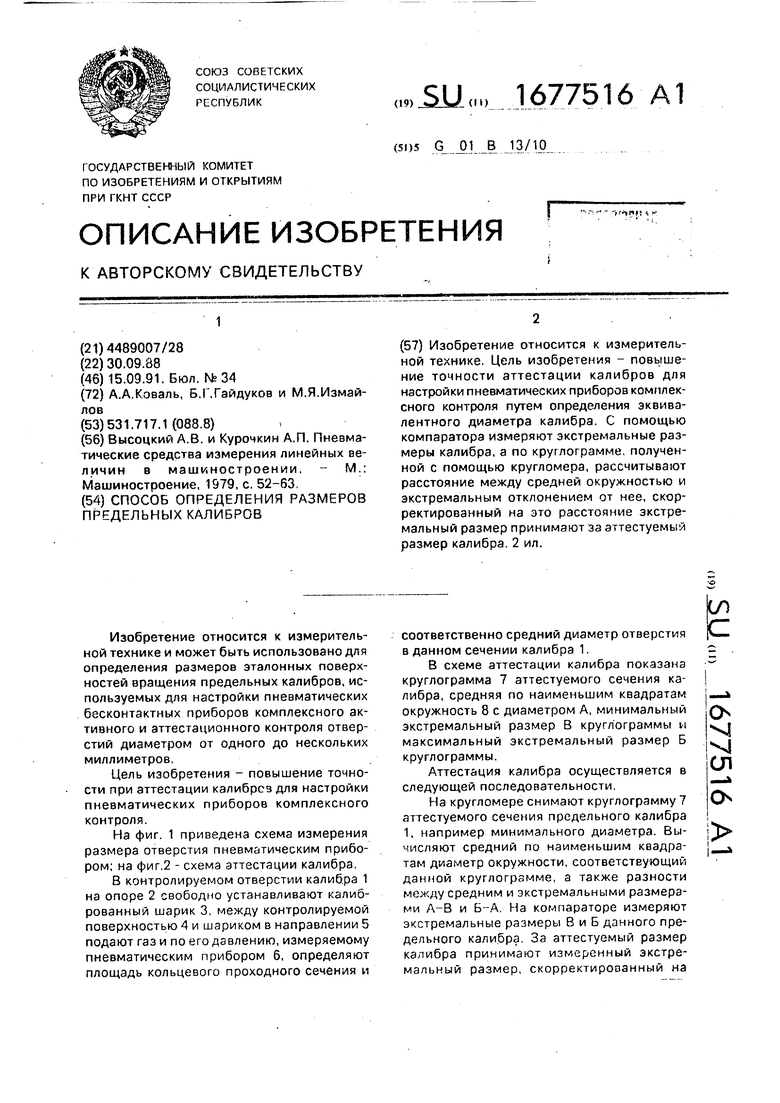

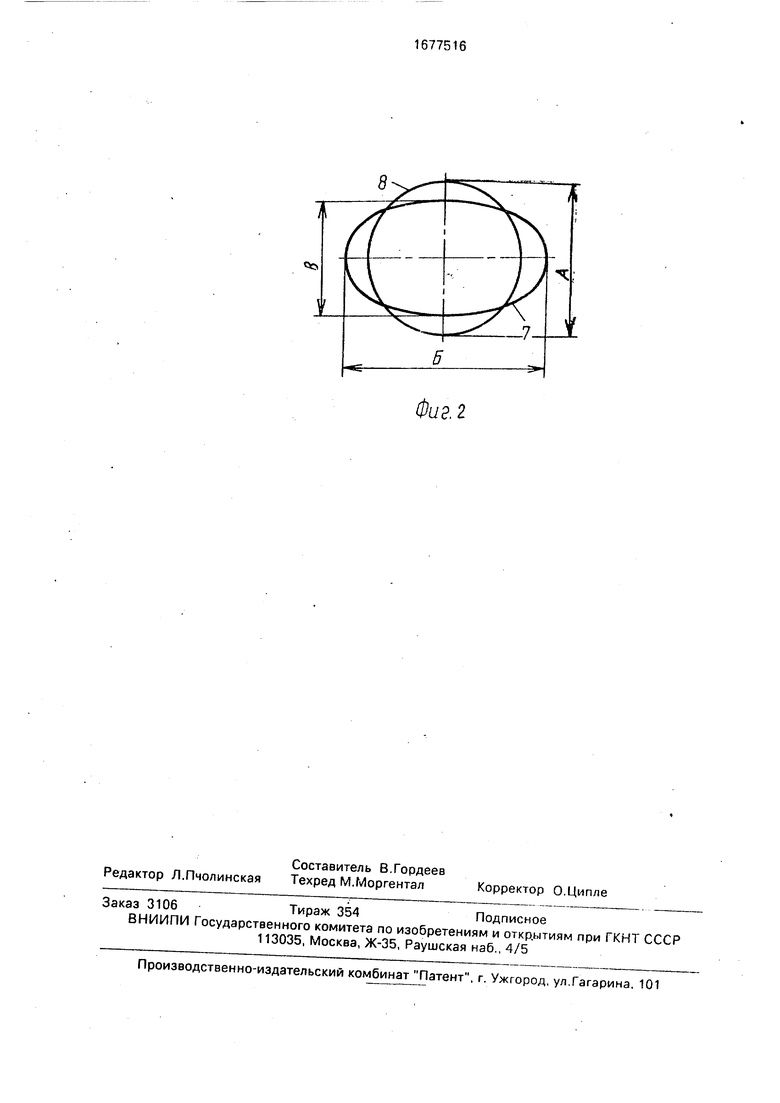

На фиг. 1 приведена схема измерения размера отверстия пневматическим прибором; на фиг.2 - схема аттестации калибра.

В контролируемом отверстии калибра 1 на опоре 2 свободно устанавливают калиброванный шарик 3, между контролируемой поверхностью 4 и шариком в направлении 5 подают газ и по его давлению, измеряемому пневматическим прибором 6, определяют площадь кольцевого проходного сечения и

соответственно средний диаметр отверстия в данном сечении калибра 1.

В схеме аттестации калибра показана круглограмма 7 аттестуемого сечения калибра, средняя по наименьшим квадратам окружность 8 с диаметром А, минимальный экстремальный размер В круглограммы и максимальный экстремальный размер Б круглограммы.

Аттестация калибра осуществляется в следующей последовательности.

На кругломере снимают круглограмму 7 аттестуемого сечения предельного калибра 1, например минимального диаметра. Вычисляют средний по наименьшим квадратам диаметр окружности, соответствующий данной круглогрзмме, а также разности между средним и экстремальными размерами А-В и Б-А. На компараторе измеряют экстремальные размеры В и Б данного предельного калибра. За аттестуемый размер калибра принимают измеренный экстремальный размер, скорректированный на

(Л

С.

о ел

-А

о

расстояние между средней окружностью и экстремальным отклонением от нее, т.е.

В +

А-В

иББ -А

2 2

При необходимости повторяют записи круглограмм в близких по высоте сечениях и усредняют аттестуемый размер калибра минимального диаметра.

Аналогичным образом аттестуют предельный калибр максимального диаметра.

Затем вычисляют разность аттестованных размеров калибров. По схеме на фиг.1 с помощью аттестованных предельных калибров градуируют шкалу пневматического прибора.

Например, при аттестации предельных калибров, предназначенных для настройки пневматических приборов на измерение отверстий с номинальным диаметром 02,5 мм и допуском на размер 0,5 мкм с помощью компаратора были измерены минимальные размеры В 2,4996 мм и В 2,5006 мм соответственно для минимального и максимального предельных калибров, а с помощью кругломера найдено отклонение от крутости 0,2 мкм. Соответственно минимальный предельный калибр был аттестован диаметром 2,4998 мм, а максимальный

предельный калибр - диаметром 2,5008 мм и по указанным диаметрам проградуирова- на шкала прибора 6.

Таким образом, корректируя фактический экстремальный размер калибра, измеренный с помощью компаратора на расстояние между средней окружностью и экстремальным отклонением от нее, полученное с помощью кругломера, достигают повышения точности определения размеров предельных калибров, предназначенных для настройки пневматических приборов.

Формула изобретения Способ определения размеров предельных калибров, включающий измерение фактического экстремального размера калибра,отличающийся тем, что, с целью повышения точности при аттестации калибров для настройки пневматических приборов комплексного контроля, дополнительно снимают круглограммы калибра со средней по наименьшим квадратам окружности и за аттестационный размер калибра принимают измеренный экстремальный размер, скорректированный на расстояние между средней окружностью и экстремальным отклонением от нее.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения размерных параметров цилиндрических деталей | 1983 |

|

SU1096488A1 |

| Способ измерения диаметра отверстия | 1990 |

|

SU1755031A1 |

| Мера для поверки приборов для измерения диаметров поверхностей | 1985 |

|

SU1298511A1 |

| СПОСОБ РАЗМЕРНОГО КОНТРОЛЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, ИМЕЮЩИХ КРУГЛЫЕ СЕЧЕНИЯ | 2007 |

|

RU2348006C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПОВЕРКИ КРУГЛОМЕРА И ОБРАЗЦОВАЯ МЕРА | 2001 |

|

RU2206063C2 |

| Способ контроля диаметра отверстия путем сравнения с эталоном | 1989 |

|

SU1677487A1 |

| СПОСОБ КОНТРОЛЯ ФОРМЫ И ДИАМЕТРОВ ВНУТРЕННИХ СЕЧЕНИЙ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2166729C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ НА КРУГЛОМЕРЕ | 2003 |

|

RU2243499C1 |

| Устройство для определения масштабного коэффициента масштабных преобразователей высоких напряжений | 1977 |

|

SU737868A1 |

| Устройство для настройки сверлильно-фрезерно-расточных станков с ЧПУ | 1990 |

|

SU1773684A1 |

Изобретение относится к измерительной технике. Цель изобретения - повышение точности аттестации калибров для настройки пневматических приборов комплексного контроля путем определения эквивалентного диаметра калибра. С помощью компаратора измеряют экстремальные размеры калибра, а по круглограмме, полученной с помощью кругломера, рассчитывают расстояние между средней окружностью и экстремальным отклонением от нее, скорректированный на это расстояние экстремальный размер принимают за аттестуемый размер калибра. 2 ил.

ФиМ

Фиг. 2

| Высоцкий А.В | |||

| и Курочкин А.П | |||

| Пневматические средства измерения линейных ве- личин в машиностроении | |||

| - М.: Машиностроение, 1979, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1991-09-15—Публикация

1988-09-30—Подача