Способ относится к области технических измерений и может быть использован при измерении поверхностей вращения изделия на кругломере.

Статистика показывает, что более двух третей деталей машин и механизмов являются телами вращения, от точности размера и формы которых решающим образом зависит качество машины в целом. Поэтому в технике большое внимание уделяют вопросам контроля поверхностей вращения этих изделий, что определило множество способов измерения, каждый из которых с очевидностью не может быть универсальным и имеет свою рациональную область применения.

Реализация различных способов предполагает использование различных измерительных устройств, из которых наибольшее распространение получили координатно-измерительные машины и кругломеры. При практически равной стоимости и сложности данных устройств они не могут быть признаны равноценными, поскольку различаются по достигаемому результату. Например, координатно-измерительные машины обладают высокой точностью измерений, однако значительно уступают кругломерам по производительности.

Поскольку на производственных предприятиях, использующих кругломеры, повышение производительности во многих случаях является актуальной задачей, то возникает потребность и в создании способов, обеспечивающих соответствующую точность измерений.

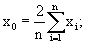

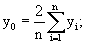

К типичному способу измерения поверхностей вращения изделия на кругломере относят измерение с образцовым вращением шпинделя (см., например, патент SU №1623573, МПК G 01 В 5/20). Системой отсчета при измерении является средняя окружность профиля изделия (см. Авдулов А.Н. Контроль и оценка круглости деталей машин. - М.: Изд-во стандартов, 1974. - 176 с.). При измерении необходимо, чтобы ось вращения шпинделя кругломера проходила через центр средней окружности изделия, а при графическом анализе требуется также совпадение с центром диаграммного диска круглограммы. При выполнении приведенного требования координаты центра (х0, у0) и радиус R0 средней окружности профиля рассчитывают по известным зависимостям (см. Spragg R.C. Accurate calibration of surface texture and roundness measuring instruments//Proc. Instr. Mech. Engrs., 1967-1968. - P.32):

где n - число измеренных точек профиля изделия;

хi, yi - декартовые координаты измеренных точек профиля изделия;

ri - радиусы измеренных точек профиля изделия.

Недостаток способа заключается в низкой точности определения радиуса средней окружности профиля, зависящей от точности предварительного центрирования изделия перед измерением.

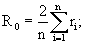

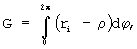

Для устранения указанного выше недостатка используют предварительное центрирование изделия относительно оси вращения кругломера. Центрирование осуществляют путем отыскания координат (х, у) центра средней окружности (см. British Standard 3770:1964. Methods for the assessment of departures from roundness) из условия минимума функционала:

когда вначале определяют длину радиус-вектора ρ эксцентриситета, а затем координаты (х, у), при которых Gmin принимает наименьшее значение.

В известном способе определяют только координаты центра средней окружности, а ее радиус выбирают произвольно, что приводит к низкой точности измерения. Кроме того, снижается производительность измерения, так как затраты времени на предварительное центрирование в несколько раз превышают собственно время измерения.

Известен аналогичный способ определения оси поперечного сечения изделия на основе максимума функционала (см. Немировский А.С. Центр и направление оси несимметричных сечений и их определение по круглограмме //Измерительная техника, 1971, №11. - С.22-26):

Этот способ имеет те же недостатки, что и предыдущий.

По совокупности сходных существенных признаков наиболее близким к заявленному способу может быть выбран, например, способ измерения на кругломерах с дополнительной компенсацией эксцентриситета центра средней окружности изделия и оси вращения кругломера на основе гармонического анализа (см. Авдулов А.Н. Контроль и оценка круглости деталей машин. - М.: Изд-во стандартов, 1974. - С.125).

Известный способ характеризуется тем, что в нем определяют параметры средней окружности и наносят эту окружность на диаграммный диск; вычисляют отклонения круглограммы от средней окружности по параметрам: а) наибольший ″выступ″ круглораммы относительно средней окружности; б) наибольшая "впадина″ круглограммы относительно средней окружности; в) арифметическая сумма наибольших выступа и впадины; г) среднее арифметическое модуля отклонений круглограммы от средней окружности. Далее находят параметры среднего эллипса круглограммы, наносят этот эллипс на диаграммный диск и отсчитывают те же отклонения, что и от средней окружности. После этого записывают круглограмму концентрично относительно центра диаграммного диска независимо от наличия эксцентриситета центра измеряемого изделия и оси вращения кругломера.

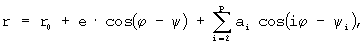

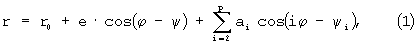

В известном способе изделие описывают тригонометрическим полиномом:

где r0 - радиус средней окружности;

e, ψ - амплитуда и начальная фаза основной гармоники;

ai, ψi - амплитуда и начальная фаза гармоник изделия.

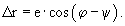

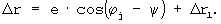

Полученные по результатам гармонического анализа значения е, ψ характеризуют эксцентриситет центра средней окружности изделия относительно оси вращения кругломера. Затем вносят корректирующую поправку Δr в координаты точек профиля изделия и получают сцентрированную круглограмму, по которой рассчитывают отклонения относительно средней окружности. Корректирующую поправку определяют из зависимости

Известный способ имеет следующие недостатки. Установлено, что основная гармоника тригонометрического полинома e·cos(ϕ-ψ) описывает эксцентриситет с погрешностью, зависящей от соотношения величин эксцентриситета и среднего радиуса записи круглограммы. Поэтому известный способ, хотя и способствует повышению точности измерений при малых эксцентриситетах, но все равно требует предварительного центрирования.

Перед заявленным изобретением была поставлена задача повысить точность измерения поверхностей вращения изделия на кругломере.

Поставленная задача решается тем, что предложен способ измерения поверхностей вращения на кругломере, в котором находят радиусы точек профиля изделия, проводят гармонический анализ совокупности найденных радиусов, определяют эксцентриситет центра средней окружности изделия и оси вращения кругломера, находят корректирующую поправку, которую вносят в радиусы найденных точек профиля изделия, и рассчитывают отклонения относительно средней окружности.

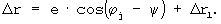

Новым в предложенном способе является то, что дополнительно определяют отклонение Δr1 основной гармоники от средней окружности изделия и находят корректирующую поправку Δr как сумму основной гармоники и этого отклонения:

где ϕj - полярный угол j-й точки профиля детали;

e, ψ - амплитуда и начальная фаза основной гармоники.

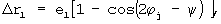

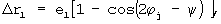

Новым в предложенном способе является также то, что отклонение Δr1 основной гармоники от средней окружности профиля изделия определяют из зависимости

где е1 - амплитуда второй гармоники средней окружности изделия.

Новым в предложенном способе является также и то, что амплитуду второй гармоники средней окружности изделия приближенно находят из зависимости

e1=0,025·е.

Технический результат заявленного изобретения заключается в повышении точности измерения поверхностей вращения за счет точной компенсации эксцентриситета центра средней окружности изделия и оси вращения кругломера.

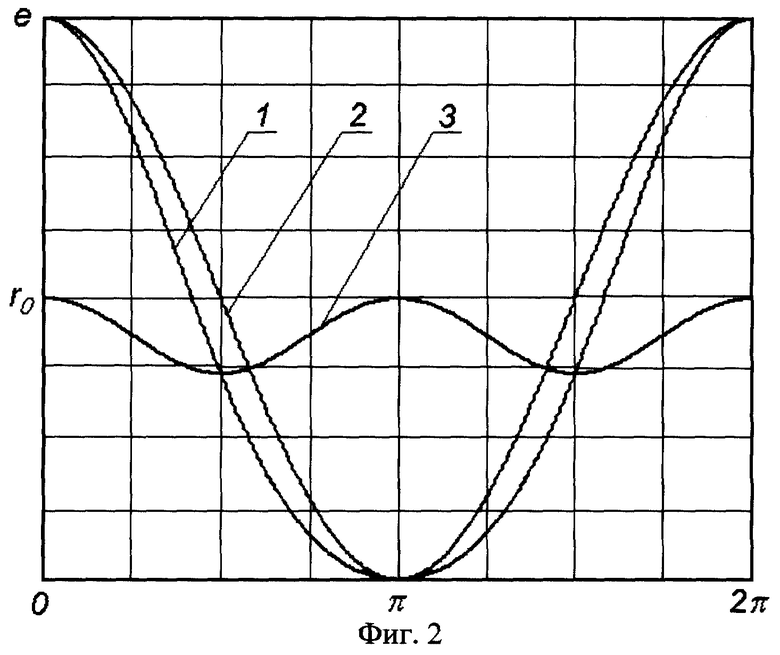

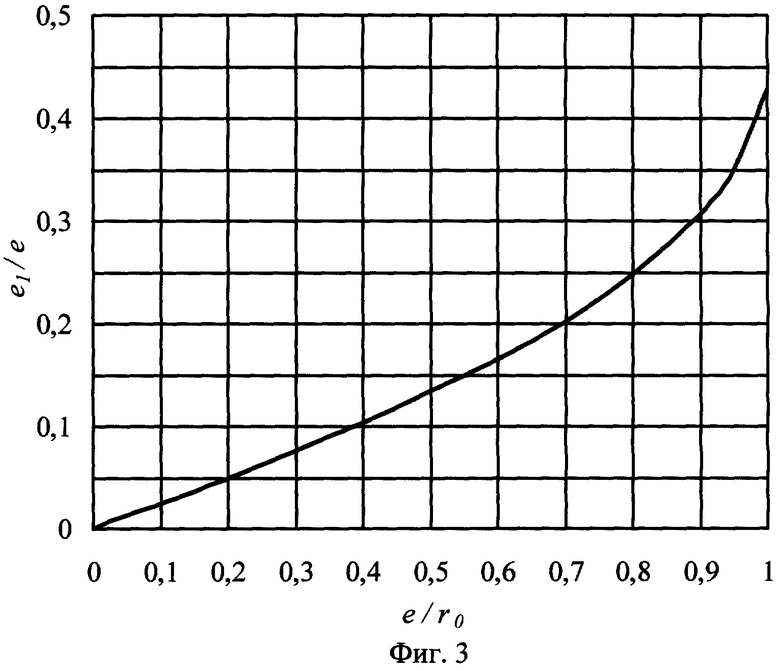

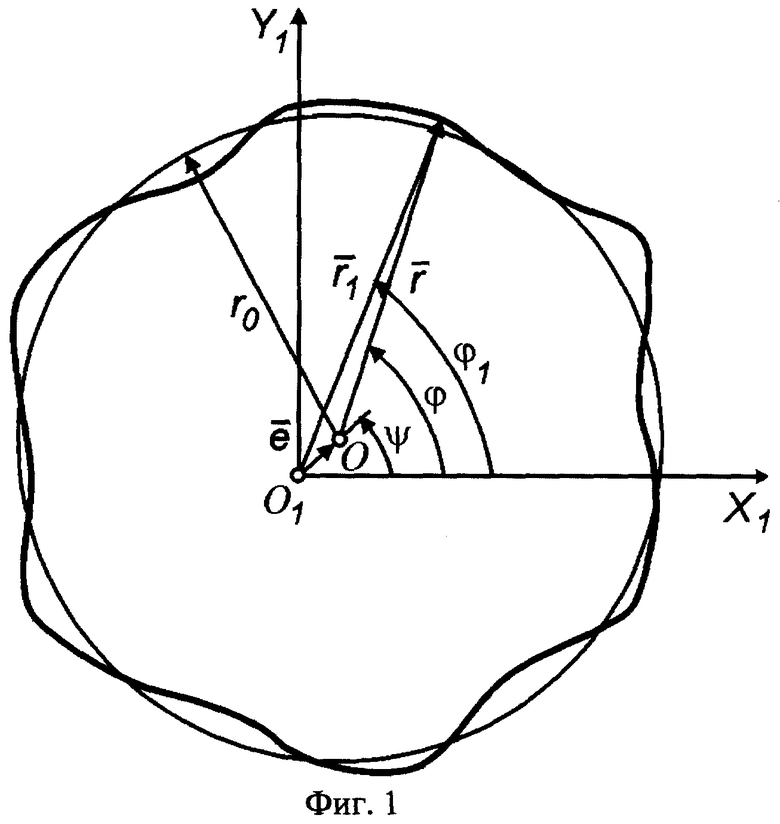

На фиг.1 показана схема для расчета параметров средней окружности изделия, на фиг.2 - гармонический анализ средней окружности изделия, на фиг.3 - зависимость отношения амплитуд основной и второй гармоник от отношения эксцентриситета и радиуса средней окружности.

Заявленный способ реализуют следующим образом.

Посредством кругломера находят радиусы точек профиля изделия, проводят гармонический анализ совокупности найденных радиусов, на основании которого определяют эксцентриситет (е, ψ) центра средней окружности изделия и оси вращения кругломера.

Затем определяют отклонение Δr1 основной гармоники от средней окружности изделия и находят корректирующую поправку Δr как сумму основной гармоники и этого отклонения:

где ϕj - полярный угол j-й точки профиля детали

е, ψ - амплитуда и начальная фаза основной гармоники.

Отклонение Δr1 основной гармоники от средней окружности профиля изделия определяют по зависимости

где е1 - амплитуда второй гармоники средней окружности изделия.

Амплитуду второй гармоники средней окружности изделия приближенно находят из зависимости

e1=0,025·е.

Теоретическое обоснование заявленного способа заключается в следующем.

Изделие при наличии эксцентриситета описывают тригонометрическим полиномом вида

где r0 - нулевая гармоника;

e, ψ- амплитуда и начальная фаза основной гармоники;

аi, ψi - амплитуда и начальная фаза i-й гармоники;

bi, сi - косинусный и синусный коэффициенты i-й гармоники.

Коэффициенты тригонометрического полинома (1) рассчитывают по формулам Бесселя (см., например, Серебренников М.Г. Гармонический анализ. - М.: Гостехиздат, 1948. - 504 с.).

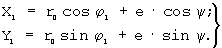

Уравнение средней окружности изделия (фиг.1):

где ϕ1 - полярный угол в системе координат с полюсом O1.

Уравнение окружности в полярной системе координат с полюсом в центре вращения кругломера:

где ϕ - полярный угол в системе координат с полюсом О.

Выразив из второго выражения (2) связь между углами ϕ и ϕ1, получим уравнение эксцентричной средней окружности:

На фиг.2 показано отклонение 3 основной гармоники 2 от эксцентричной средней окружности 1. Из фиг.2 видно, что основная гармоника 2 однозначно определяет амплитуду е и начальную фазу ψ эксцентриситета центра средней окружности и оси вращения кругломера.

Гармонический анализ выражения (3) по формулам Бесселя показал, что отклонение Δr1 основной гармоники от средней окружности изделия с высокой точностью есть смещенная на величину амплитуды е1 гармоника второго порядка, которую определяют по зависимости

Амплитуда второй гармоники нелинейно связана с амплитудой основной гармоники в зависимости от отношения эксцентриситета и радиуса средней окружности (фиг.3).

При величине эксцентриситета е в диапазоне от 0 до 0,5r с достаточной точностью можно установить линейную зависимость между амплитудами основной и второй гармоник. Тогда амплитуду второй гармоники средней окружности изделия приближенно находят из зависимости e1=0,025·е.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ДИАМЕТРА ИЗДЕЛИЯ | 2003 |

|

RU2267088C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПОПЕРЕЧНОГО ПРОФИЛЯ ИЗДЕЛИЯ | 2003 |

|

RU2240496C1 |

| СПОСОБ РАЗНОСТНОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ КРУГЛОСТИ | 2002 |

|

RU2239785C2 |

| СПОСОБ КОНТРОЛЯ ФОРМЫ ПОРШНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403535C1 |

| СПОСОБ ИЗМЕРЕНИЯ ФОРМЫ ПОПЕРЕЧНЫХ СЕЧЕНИЙ НА КРУГЛОМЕРАХ | 2016 |

|

RU2637368C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПОВЕРКИ КРУГЛОМЕРА И ОБРАЗЦОВАЯ МЕРА | 2001 |

|

RU2206063C2 |

| СПОСОБ ИЗМЕРЕНИЯ НЕПРЯМОЛИНЕЙНОСТИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2617892C1 |

| СПОСОБ КОНТРОЛЯ ФОРМЫ И ДИАМЕТРОВ ВНУТРЕННИХ СЕЧЕНИЙ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2166729C1 |

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

| СПОСОБ РАЗМЕРНОГО КОНТРОЛЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, ИМЕЮЩИХ КРУГЛЫЕ СЕЧЕНИЯ | 2007 |

|

RU2348006C1 |

Способ измерения поверхностей вращения на кругломере относится к области технических измерений и может быть использован при измерении поверхностей вращения изделия. Способ заключается в следующем: находят радиусы точек профиля изделия, проводят гармонический анализ совокупности найденных радиусов, определяют эксцентриситет центров средней окружности изделия и оси вращения кругломера. Затем определяют отклонение основной гармоники от средней окружности изделия и находят корректирующую поправку как сумму основной гармоники и этого отклонения. Корректирующую поправку рассчитывают по приведенным математическим зависимостям. Далее ее вносят в радиусы найденных точек профиля изделия и рассчитывают отклонения относительно средней окружности. Технический результат изобретения - повышение точности измерения поверхностей вращения. 1 з.п. ф-лы, 3 ил.

Δr=e·cos(ϕj-ψ)+Δr1,

где ϕj - полярный угол j-и точки профиля детали;

е, ψ - амплитуда и начальная фаза основной гармоники.

Δr1=e1[l-cos(2(ϕj-ψ)],

где e1 - амплитуда второй гармоники средней окружности изделия.

| АВДУЛОВ А.Н | |||

| Контроль и оценка круглости деталей машин | |||

| - М.: Изд-во стандартов, 1974, с.125 | |||

| Способ контроля диаметра отверстия путем сравнения с эталоном | 1989 |

|

SU1677487A1 |

| Способ измерения диаметра отверстия | 1990 |

|

SU1755031A1 |

| СЕРЕБРЕННИКОВ М.Г | |||

| Гармонический анализ | |||

| - М.: Гостехиздат, 1948, с.504. | |||

Авторы

Даты

2004-12-27—Публикация

2003-12-31—Подача