со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки оправки трубопрокатного стана | 1980 |

|

SU884752A1 |

| Удерживатель оправки трубопрокатного стана | 1990 |

|

SU1712015A1 |

| Устройство для установки оправки трубопрокатного стана | 1981 |

|

SU982831A1 |

| ЗАДНИЙ СТОЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1999 |

|

RU2165810C2 |

| Центрирующее устройство трубопрокатного стана | 1983 |

|

SU1090468A1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Устройство для установки оправки в стане | 1977 |

|

SU662172A1 |

| Устройство для установки оправочного стержня | 1982 |

|

SU1020170A1 |

| ЗАДНИЙ СТОЛ ТРУБОПРОКАТНОГО СТАНА | 2007 |

|

RU2349402C1 |

| Задний стол прошивного стана | 1987 |

|

SU1488050A1 |

Изобретение применяют в прошивных станах трубопрокатных агрегатов, Цель изобретения - повышение точности труб путем обеспечения возможности колебания оправки. У опорного стержня прошивного стана несущая оправку штанга выполнена ступенчатой. Диаметр примыкающей к оправке ступени составляет 0,70-0,80 диаметра оправки, диаметр последней ступени 0,95-0,99 диаметра оправки. 3 табл., 2 ил.

Изобретение относится к трубопроводному производству и касается усовершенствования технологического инструмента при поперечно-винтовой прокатке труб.

Цель изобретения - повышение точности труб путем обеспечения возможности колебания оправки.

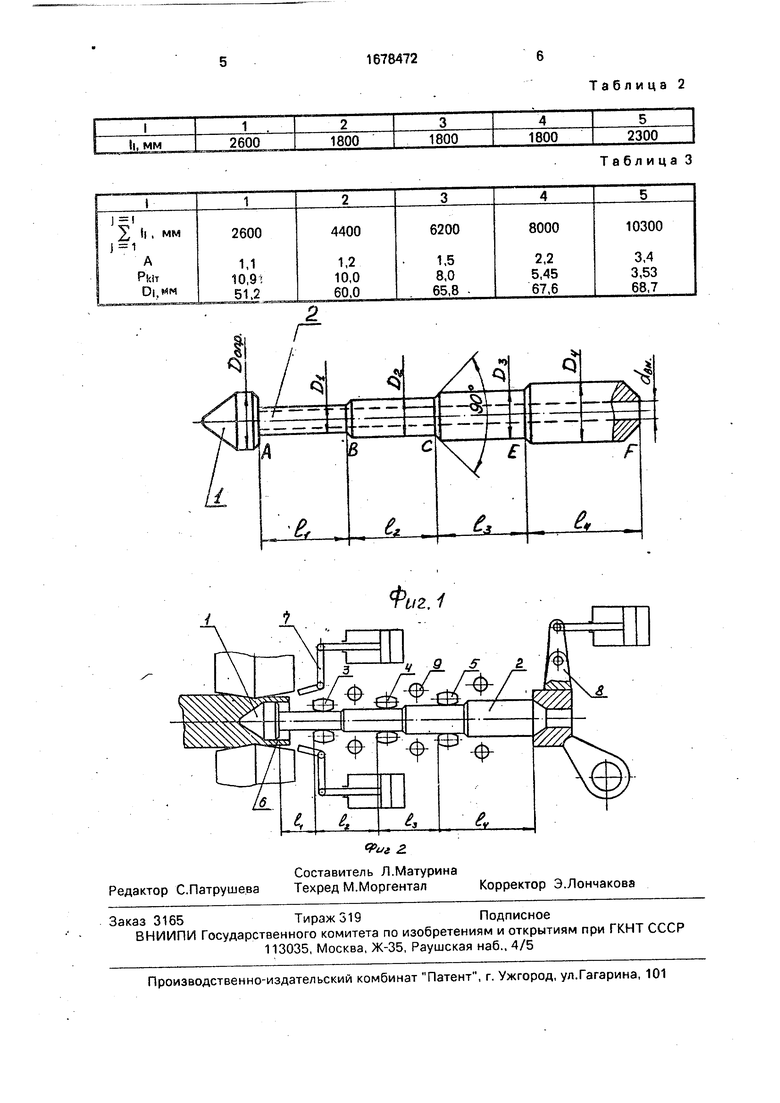

На фиг.1 изображен упорный стержень прошивного стана, общий вид; на фиг.2 - схема установки стержня в прошивном стане.

Упорный стержень включает короткую профильную оправку 1, несущую ее длинную пустотелую штангу 2, которая выполнена ступенчатой и составлена из двух или более цилиндрических участков АВ, ВС, СЕ и EF с геометрическими размерами: длиной И, 2, 1з, Ц и диаметром Di, D2, Оз, D4. Внутренний диаметр штанги dBH обычно принимается из практических соображений 0,3-0,6 максимального наружного диаметра

Места перехода от одного участка к другому выполнены коническими с углом конуса при вершине, равным 90°

Оправка со штангой соединяется известными способами

Упорный стержень может использоваться как при осевой, так и при боковой выдаче гильзы.

При расчете параметров упорного стержня должно быть задано: Р - осевая нагрузка на стержень, бвн - внутренний диаметр отверстия, li, ,2,...,п - длина участка штанги от оправки до первого центрователя (), от первого до второго, центрователя () и т.д. (см. фиг 1)

Длина участков принимается в пределах 1,0-3,0 м, Donp.- диаметр оправки прошивного стана

о VJ

00

Јь

ч|

hO

Затем определяется критическая сила, действующая на соответствующий участок стержня

-ЧО)

где коэффициент А принимается в зависимости от длины стержня по табл.1.

Определяются наружные диаметры соответствующих участков, находящихся между центрователями и между первым центрователем и оправкой.

V

,

(2)

DI 0,051 Pw ( 2 Ij), 1 1

Расчетные диаметры должны лежать в интервале от (OJ-0,8)Donp до (0,95-0,99)D0np.

Пример расчета упорного стержня прошивного стана.

Расчет проведен применительно к прошивному стану трубопрокатного агрегата 140, при прошивке гильз размером 0 83x6x4000 мм.

Задано: осевая нагрузка на стержень прошивного стана Р 10-12 т, для расчета принимаем т; внутренний диаметр отверстия в штанге мм;-О0пр 70 мм - диаметр оправки прошивного стана. .

Длины участков штанги между оправкой, первым и последующими центровате- лями сведены в табл.2.

Расчет наружных диаметров участков штанги проводим по формулам (1), (2). Результаты расчета сведены в табл.3.

Расчетные диаметры ступеней, приведенные в табл.3, лежат в пределах допустимых.

DI (0,7-0,8) Оопр. 49-56 мм

D2 (0,95-0,99) Оопр. 66,5-69,3 мм.

Устройство работает следующим образом.

Упорный стержень устанавливается на выходной стороне прошивного стана, прошивку осуществляют на короткой оправке 1, а штанга 2 служит для восприятия продольных усилий прошивки. В начальный момент прошивки ступени АВ, ВС, СЕ центрируется

центрователями 3-5 и участок AF надежно фиксируется на оси прокатки. Благодаря тому, что жесткость первой ступени (геометрические размеры DI, И) рассчитаны из условия оправка при прошивке совершает поперечные колебания. При подходе переднего конца гильзы б к началу второго участка ВС раскрывается центрова- тель 3. Жесткость сечения второй ступени принята больше, чем у первой, однако относительная жесткость участка АС остается такой же как была при прошивке на ступени АВ. Это обеспечивает постоянство условий прошивки гильзы. При дальнейшей прокатке раскрывается центрователь4 и прошивка

ведется аналогично описанному.

После окончания прошивки упорный стержень удерживается перехватчиком 7, поднимается упорный механизм 8 и тянущие ролики 9 снимают гильзу со

стержня.

Таким образом, ступенчатая конструкция штанги упорного стержня позволяет подобрать его размеры, которые обеспечивают возможность колебания оправки

под действием усилия прошивки. Эти колебания оправки способствуют равномерной раскатке стенки гильзы и повышению качества труб, снизив по сравнению с базовым объектом поперечную разностенность гильз на 3%.

Формула изобретения Упорный стержень короткооправочного трубопрокатного стана, включающий оправку и несущую ее ступенчатую штангу, отличающийся тем, что, с целью повышения точности труб путем обеспечения возможности колебания оправки, примыкающая к оправке ступень штанги имеет наименьший

диаметр, составляющий 0,70-0,80 диаметра оправки, а диаметр ее последней ступени равен 0,95-0,99 диаметра оправки.

Таблица 1

Таблица 2

Фиг. i

| Упорный стержень трубопрокатного стана | 1986 |

|

SU1371725A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для установки оправки в стане | 1977 |

|

SU662172A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Дорноупорное устройство для стрежня с оправкой трубопрокатного стана | 1970 |

|

SU396133A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| S | |||

Авторы

Даты

1991-09-23—Публикация

1989-11-24—Подача