{54) УСТРОЙСТВО ДЛЯ УСТАНОВКИ ОПРАВКИ ТРУБОПРОКАТНОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки оправки трубопрокатного стана | 1981 |

|

SU982831A1 |

| Устройство для установки оправочного стержня | 1982 |

|

SU1020170A1 |

| Центрирующее устройство трубопрокатного стана | 1983 |

|

SU1090468A1 |

| Устройство для установки оправки в стане | 1977 |

|

SU662172A1 |

| Удерживатель оправки трубопрокатного стана | 1990 |

|

SU1712015A1 |

| Устройство для установки оправки трубопрокатного стана | 1975 |

|

SU518241A1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Удерживатель оправки трубопрокатного стана | 1976 |

|

SU654313A1 |

| Задний стол прошивного стана | 1987 |

|

SU1488050A1 |

| Задний стол прошивного стана | 1978 |

|

SU749468A1 |

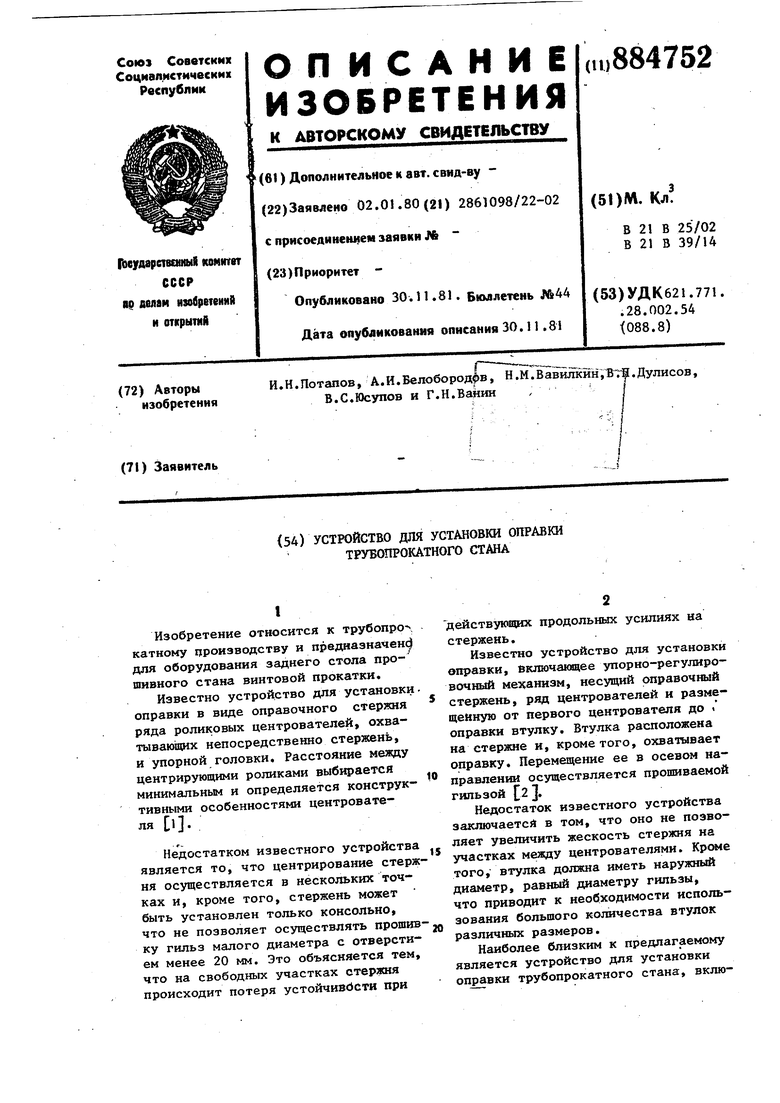

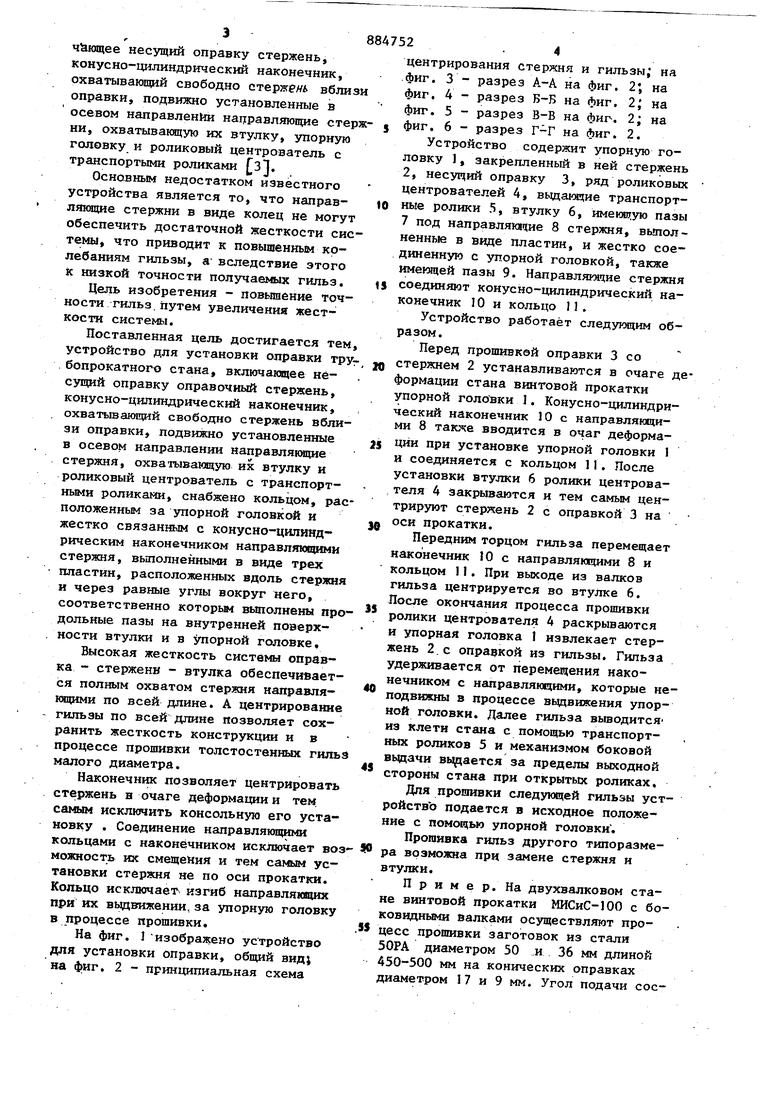

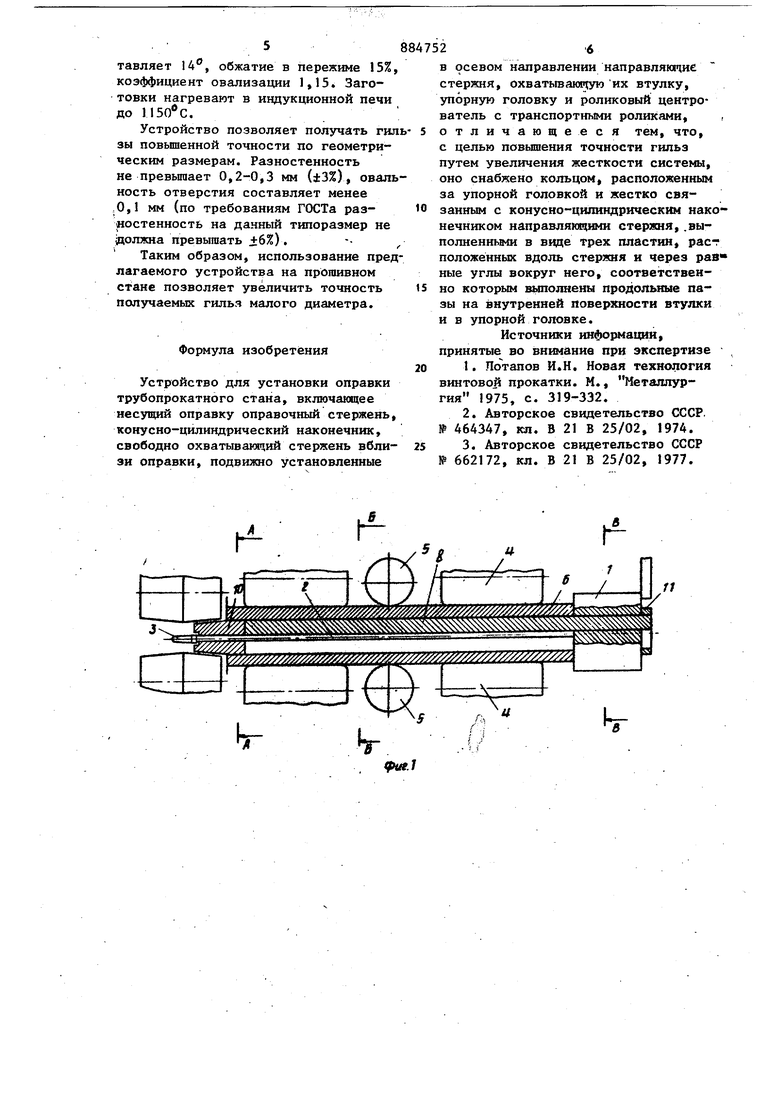

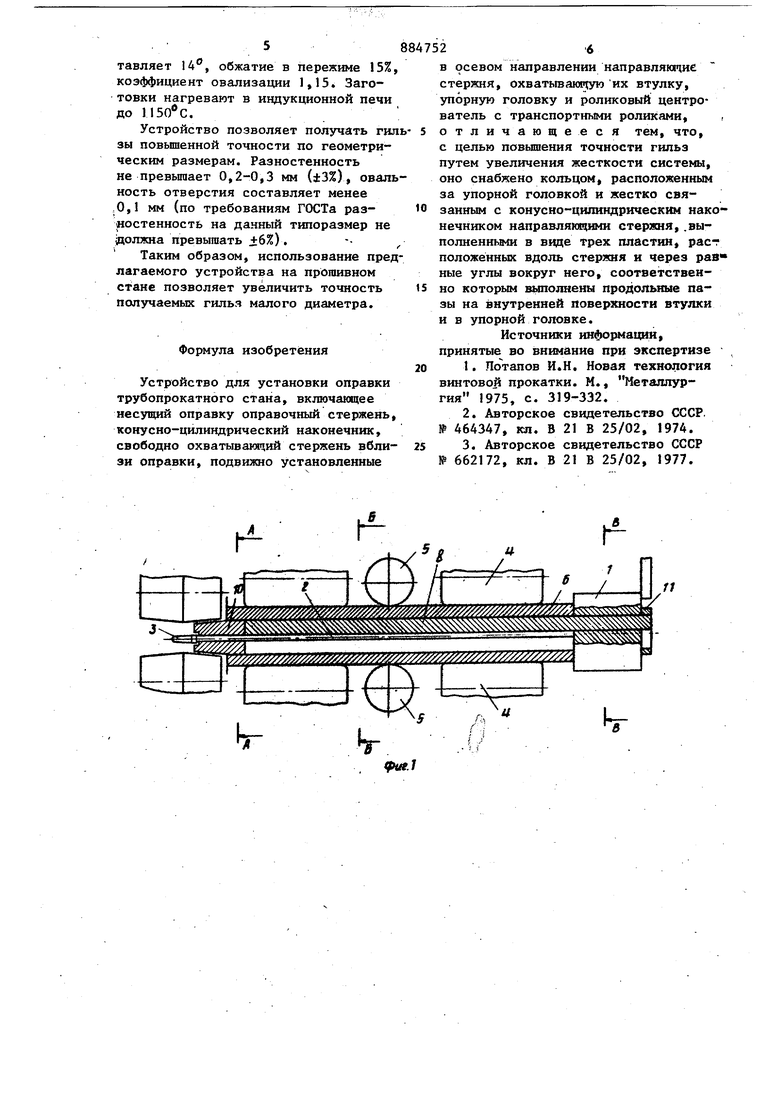

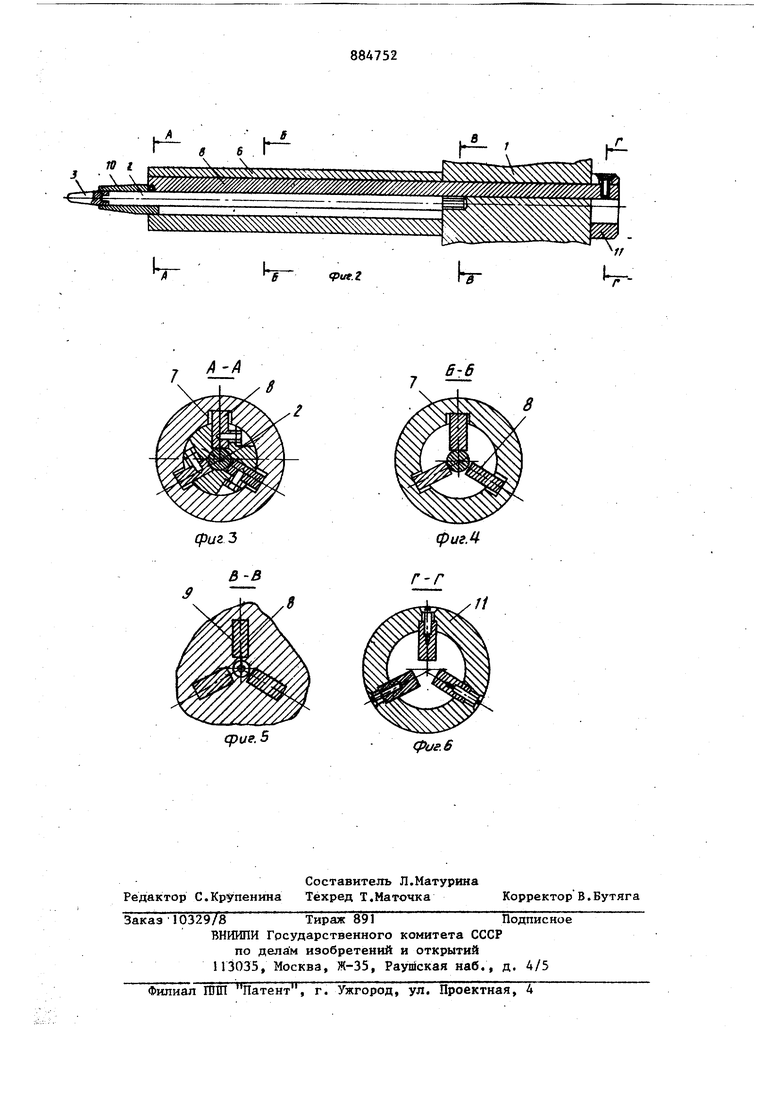

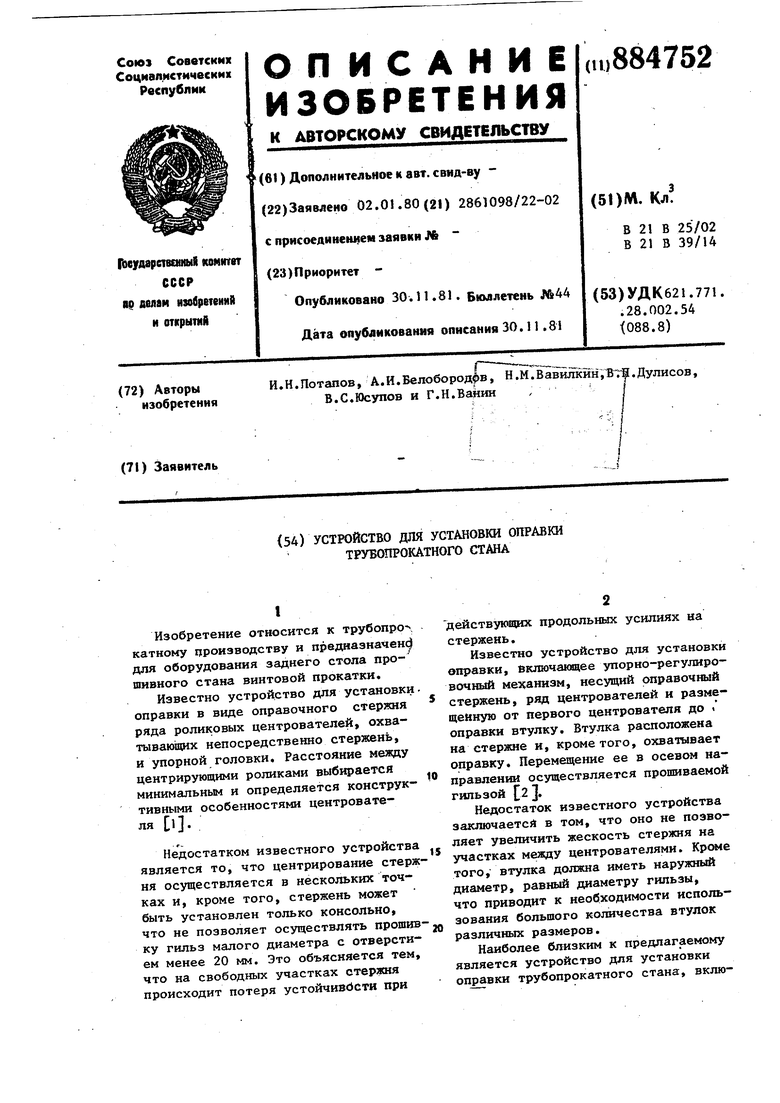

Изобретенне относится к трубопро катному производству и преда азначенс для оборудования заднего стола прошивного стана винтовой прокатки. Известно устройство для установки оправки в виде оправочного стержня ряда роликовых центрователей, охватывающих непосредственно стержень, и упорной головки. Расстояние между центрирующими роликами выбирается минимальным и определяется конструктивными особенностями центрователя l. Недостатком известного устройства является то, что центрирование стерж ня осуществляется в нескольких точках и, кроме того, стержень может быть установлен только консольно, что не позволяет осуществлять прошив ку гильз малого диаметра с отверстием менее 20 мм. Это объясняется тем, что на свободных участках стержня происходит потеря устойчивбсти при действующих продольных усилиях на стержень. Известно устройство для установки оправки, включающее упорно-регулировочный механизм, несущий оправочп1 й стержень, ряд центрователей и размещенную от первого центрователя до оправки втулку. Втулка расположена на стержне и, кроме того, охватывает оправку. Перемещение ее в осевом направлении осуществляется прошиваемой гильзой 2 J. Недостаток известного устройства заключается в том, что оно не позволяет увеличить жескость стержня на участках между центрователями. Кроме того, втулка должна иметь наружный диаметр, равшой диаметру гильзы, что приводит к необходимости использования большого кош1чества втулок различных размеров. Наиболее близким к предлагаемому является устройство для установки оправки трубопрокатного стана, вклю3r. ч ающее несущий оправку стержень, конусно-цилиндрический наконечник, охватывакяций свободно стерже// вблиз оправки, подвижно установленные в осевом направлении направляющие стер ни, охватывакнцую их втулку, упорную головку и роликовый центрователь с транспортымн роликами 31. Основным недостатком известного устройства является то, что направляющие стержни в виде колец не могут обеспечить достаточной жесткости сис темы, что приводит к повышенньм колебаниям гильзы, а вследствие этого к низкой точности получаемых гильз. Цель изобретения - повышение точности гильз, путем увеличения жесткости системы. Поставленная цель достигается тем устройство для установки олравки тр бопрокатного стана, включающее несущий оправку оправочиый стержень, конусно-цилиндрический наконечник, охватывающий свободно стержень вбли зи оправки, подвижно установленные в осевом направлении направлякж ие стержня, охватывающую их втулку и роликовый центрователь с транспортными роликами, снабжено кольцом, ра положениьм за упорной головкой и жестко связанным с конусно-цилиндрическим наконечником направляюощми стержня, вьлолненными в виде трех пластин, расположенных вдоль стержн и через равные углы вокруг него, соответственно которьм выполнены пр дольные пазы на внутренней поверх. ности втулки и в упорной головкеt Высокая жесткость системы оправка - стерженв - втулка обеспечивает ся полным охватом стержня направлякяцими по всей длине. А центрировани -гильзы по всей длине позволяет сохранить жесткость конструкции и в процессе прошивки толстостенных гил малого диаметра. Наконечник позволяет центрироват стержень в очаге деформации и тем, самым исключить консольную его уста новку . Соединение направляющими кольцами с наконечником исключает в нежность их смещения и тем самым ус тановки стержня не по оси прокатки. Кольцо исключает- изгиб направляющих при их вьщнижвнии, за упорную головк в процессе прошивки. На фиг. 1изображено устройство для установки оправки, общий вид; на фиг. 2 - принципиальная схема 2 центрирования стержня и гильзы; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 2; на фиг. 6 - разрез Г-Г на фиг. 2. Устройство содержит упорную головку 1, закрепленный в ней стержень 2, несущий оправку 3, ряд роликовых центрователей 4, вьщающие транспортные ролики 5, втулку 6, имекяцую пазы 7 под направлякячие 8 стержня, выполненные в ввде пластин, и жестко соединенную с упорной головкой, также имекяцей пазы 9. Направляющие стержня соединяют конусно-цилиндрический наконечник 10 и кольцо П. Устройство работает следугацим образом. Перед прошивквй оправки 3 со стержнем 2 устанавливаются в очаге деформации стана винтовой прокатки упорной головки 1. Конусно-цилиндрический наконечник 10 с направляющими 8 также вводится в очаг деформации при установке упорной головки I и соединяется с кольцом 11. После установки втулки 6 ролики центрователя 4 закрываются и тем самым центрируют стержень 2 с оправкой 3 на оси прокатки. Передним торцом гильза перемещает наконечник 10 с направляющими 8 и кольцом 1I. При выходе из валков гильза центрируется во втулке 6. После окончания процесса прошивки ролики центрователя 4 раскрываются и упорная головка 1 извлекает стержень 2. с оправкой из гильзы. Гипьза удерживается от перемещения наконечником с направляющими, которые неподвижны в процессе вьздвижения упорной головки. Далее гильза вьгоодитсяиз клети стана с помощью транспортных роликов 5 и механизмом боковой вьщачи вь ается за пределы выходной стороны стана при открытых роликах. Для прошивки следующей гильзы устройствЪ подается в исходное положение с помощью упорной головки . Прошивка гильз другого типоразмерд возможна при замене стержня и втулки. П р и м е р. На двухвалковом стаие винтовой прокатки МИСиС-100 с боковидньо и валками осуществляют процесс прошивки заготовок из стали 50РА диаметром 50 и 36 мм длиной 450-500 мм на конических оправках диаметром 17 и 9 мм. Угол подачи соетавляет 14, обжатие в пережиме 15% коэффициент овализации 1,15. Заготовки нагревают в ивдукционной печи до 1150 С. Устройство позволяет получать гил зы повышенной точности по геометрическим размерам. Разностенность не превышает 0,2-0,3 мм (±3%), оваль ность отверстия составляет менее ,0,1 мм (по требованиям ГОСТа раз«остенность на данный типоразмер не должна превышать +6%). Таким образом, использование пред лагаемого устройства на прошивном стане позволяет увеличить точность получаемых гилья малого диаметра. Формула изобретения Устройство для установки оправки трубопрокатного стана, включающее несущий оправку оправочный стержень, конусно-цилиндрический наконечник, свободно охватывающий стержень вблиаи оправки, подвижно установленные в осевом направлении направляющие стержня, охватьгоающую их втулку, упорную головку и роликовый центрователь с транспортными роликами, , отличающееся тем, что, с целью повышения точности гильз путем увеличения жесткости системы, оно снабжено кольцом, расположенным за упорной головкой и жестко связанным с конусно-цилиндрическим наконечником направляюсщми стержня,.выполненньо4и в вцде трех пластин, расг положенных вдоль стержня и через pas ные углы вокруг него, соответственно которым щшолнены продольные пазы на внутренней поверхности втулки и в упорной головке. Источники информации, принятые во вню{анив при экспертизе 1.Потапов И.Н. Новая технология винтовой прокатки. М., Металлургия 1975, с. 319-332. 2.Авторское свидетельство СССР. № 464347, юл. В 21 В 25/02, 1974. 3.Авторское свидетельство СССР № 662172, кл. В 21 В 25/02, 1977. в 6 ...,..х « гччччччхххххчччхчччч- хххх л у))) ,

АА

фиг 5

6-6

(.6

Авторы

Даты

1981-11-30—Публикация

1980-01-02—Подача