Изобретение относится к трубопрокатному производству и предназначено для оборудования заднего стола прошивного стана винтовой прокатки.

Известно устройство для установки оправки, включающее упорно-регулировочный механизм, несущий оправку оправочный стержень, роликовые центрователи и втулку, охватывающую оправочный стержень вместе с оправкой до первого центрователя. Осевое перемещение осуществляется прощиваемой гильзой 1.

К недостаткам этого устройства следует отнести низкую жесткость неохваченного втулкой участка оправочного стержня и, как следствие, повыщенную разностенность. При прощивке гильз малого внутреннего диаметра возможна потеря устойчивости стержня, что приведет к браку и необходимости замены оправочного стержня.

Известно устройство для установки оправки, включающее упорно-регулировочный механизм, несущий оправку оправочный стержень, жестко связанный с упорной головкой держателем, на наружной поверхности которого выполнены продольные пазы под направляющие стержня, установленные через равные углы вокруг стержня с возможностью осевого перемещения, охватывающую их втулку и роликовые центрователи с транспортирующими роликами 2.

Недостатком этого устройства является то, что в процессе прощивки гильзы не центрируются на участках между центрователями, что ведет к повыщенным колебаниям, и вследствие этого большой разностенности гильз.

кроме того, длина упорно-регулировочного механизма должна в два раза превыщать длину получаемых гильз, что ведет к удлинению заднего стола прошивного стана.

Наиболее близким к предлагаемому по технической сущности является устройство для установки оправочного стержня, включающее упорную головку, привод ее осевого перемещения, установленный в головке несущий оправку стержень, охватывающий стержень вблизи оправки конусно-цилиндрический наконечник, жестко связанные с ним три продольные направляющие, расположенные равномерно вокруг стержня, пропущенные сквозь головку и объединенные за головкой обоймой, охватывающую направляющие и наконечник втулку, жестко связанную с частью головки, имеющей возможность вращения, и роликовые центрователи 3.

В устройстве в начальный момент прощивки крутящий момент от заготовки воспринимается в первую очередь оправочным стержнем и наконечником с направляющими, затем через них передается на подшипниковый вал (вращающаяся часть) упорной головки и втулку. Фактически раскручивание всего устройства происходит через направляющие. Моменты инерции больщих сравнительно с массами оправочного стержня и направляющих масс подшипникового вала и втулки обуславливают возникновение в

стержне и направляющих больших скручивающих напряжений, что при большой длине направляющих вызывает их быстрый износ. С другой стороны, износ направляющих усугубляется большим радиальным биением вращающихся с большой скоростью и

выходящих в процессе прошивки из упорной головки задних концов направляющих с обоймой.

Кроме того, в устройстве не предусмотрены выдача гильз после прошивки и возврат конусно-цилиндрического наконечника с направляющими в исходное положение. Эти операции приходится выполнять вручную, что увеличивает время технологического цикла прошивки и, в конечном счете, уменьшает надежность работы и произвоQ дительность.

Цель изобретения - повышение надежности работы.

Поставленная цель достигается тем, что в устройстве для установки оправочного стержня, включающем опорную головку,

5 привод ее осевого перемещения, установленный в головке, несущий оправку стержень, охватывающий стержень вблизи оправки конусно-цилиндрический наконечник, жестко связанные с ним три продольные направляющие, расположенные равномерно вокруг стержня, пропущенные сквозь головку и объединенные за головкой обоймой, охватывающую направляющие и наконечник, втулку, жестко соединенную с частью головки, имеющей возможность вращения, и роликовые центрователи, наконечник снабжен подпружиненным выступом, под который на внутренней поверхности втулки выполнен продольный паз, а головка снабжена гильзой, соединенной с ее частью, имеющей возможность вращения с противоположной втулке стороны и имеюш,ей стационарную кольцевую наружную опору и свободно установленный внутри диск с упором, под который в стенке гильзы выполнена открытая продольная прорезь.

5 Подпружиненный выступ наконечника в исходном положении перед прошивкой под действием пружины входит в соответствующий продольный паз на внутренней поверхности переднего конца втулки и в начальный момент прощивки под действием заходящей внутрь втулки прошитой трубы наконечник отходит назад, воспринимая крутящий момент. Выступ, передвигаясь по пазу на внутренней поверхности втулки, передает крутящий момент далее на втулку и вращающуюся часть упорной головки.

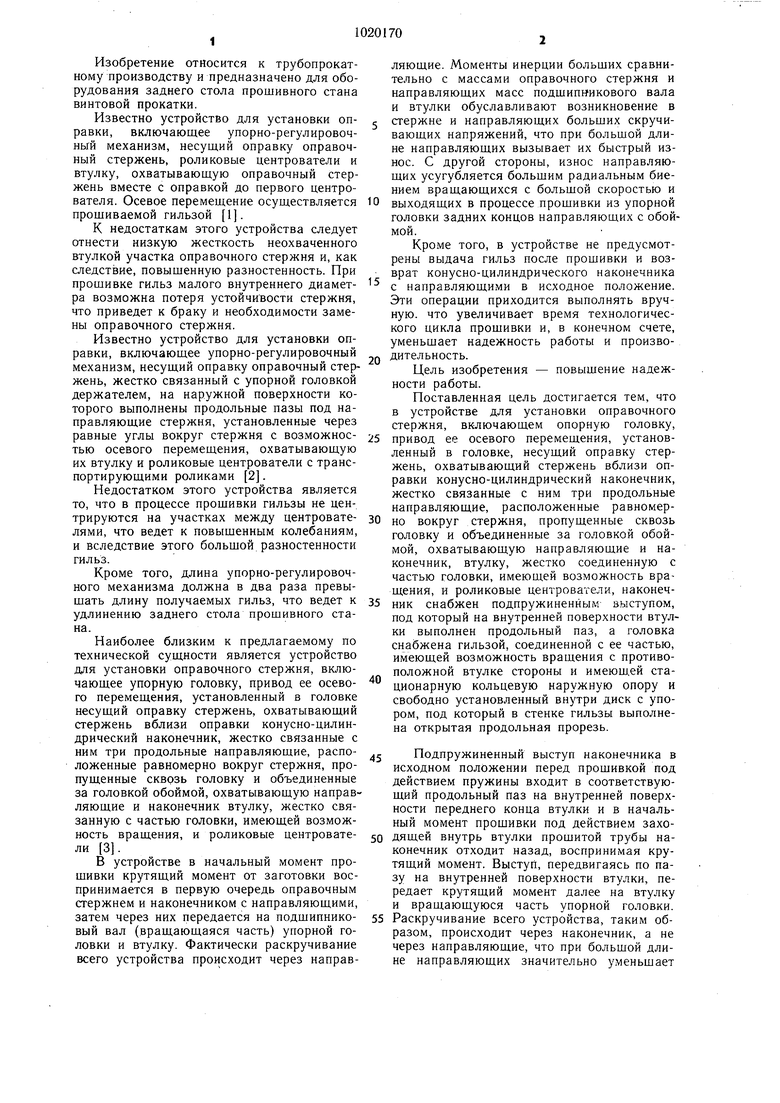

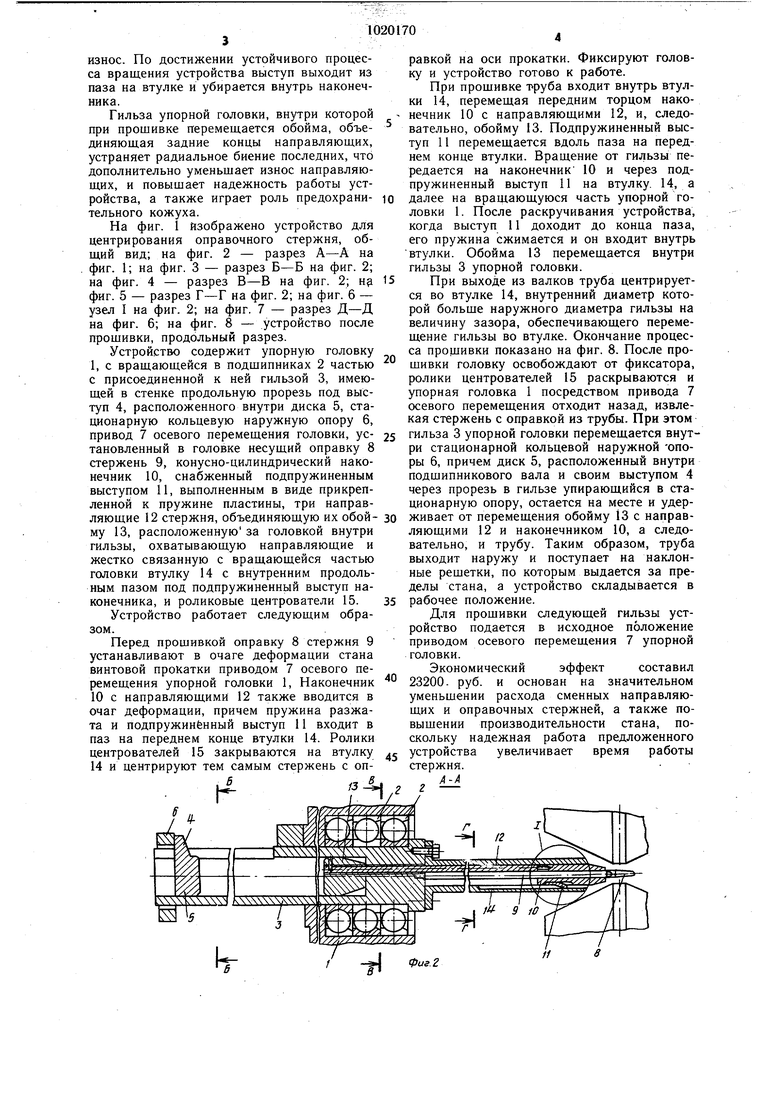

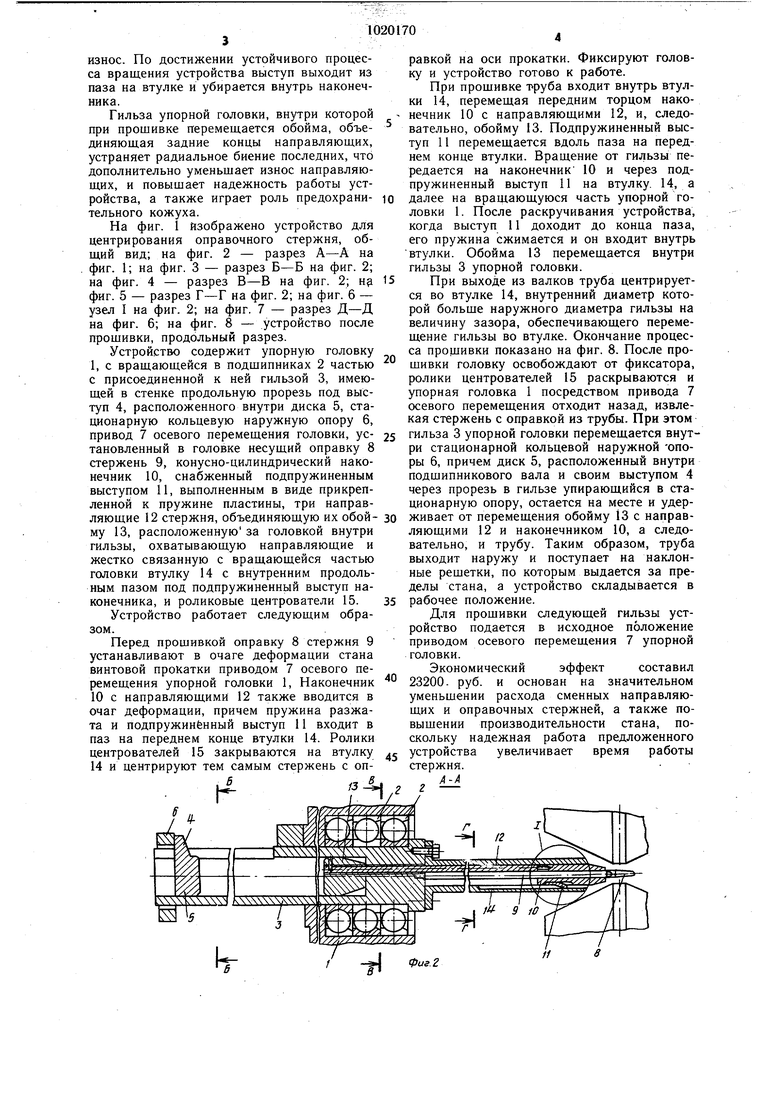

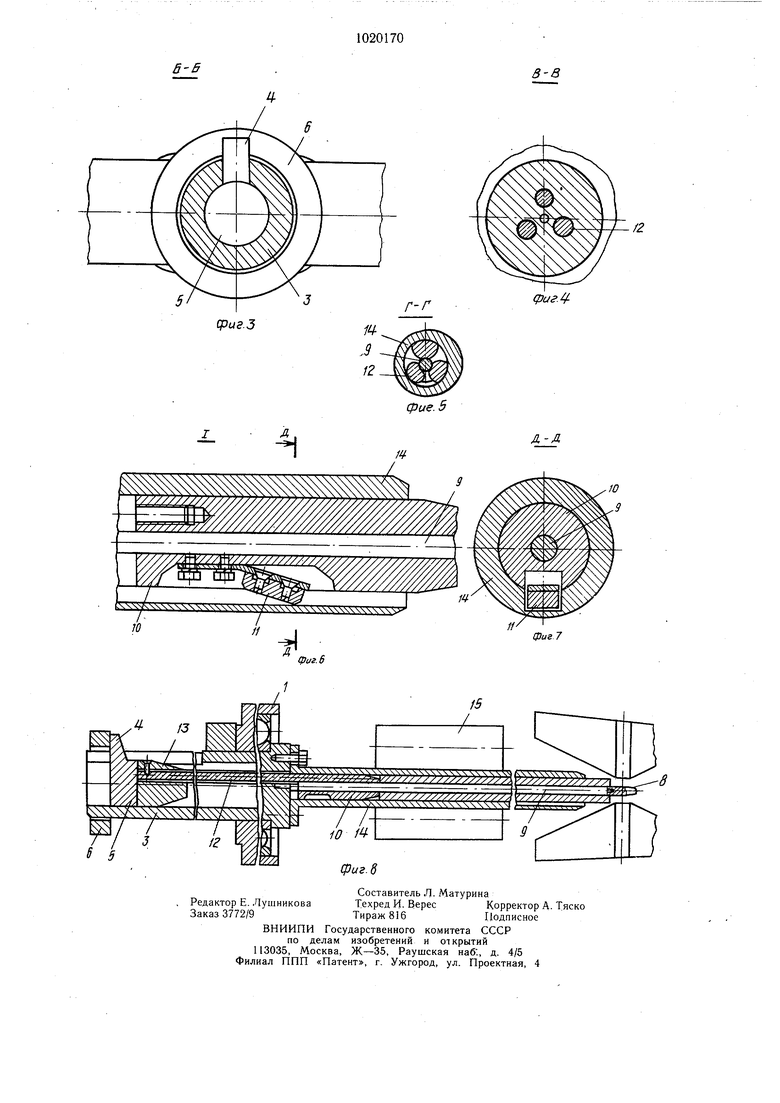

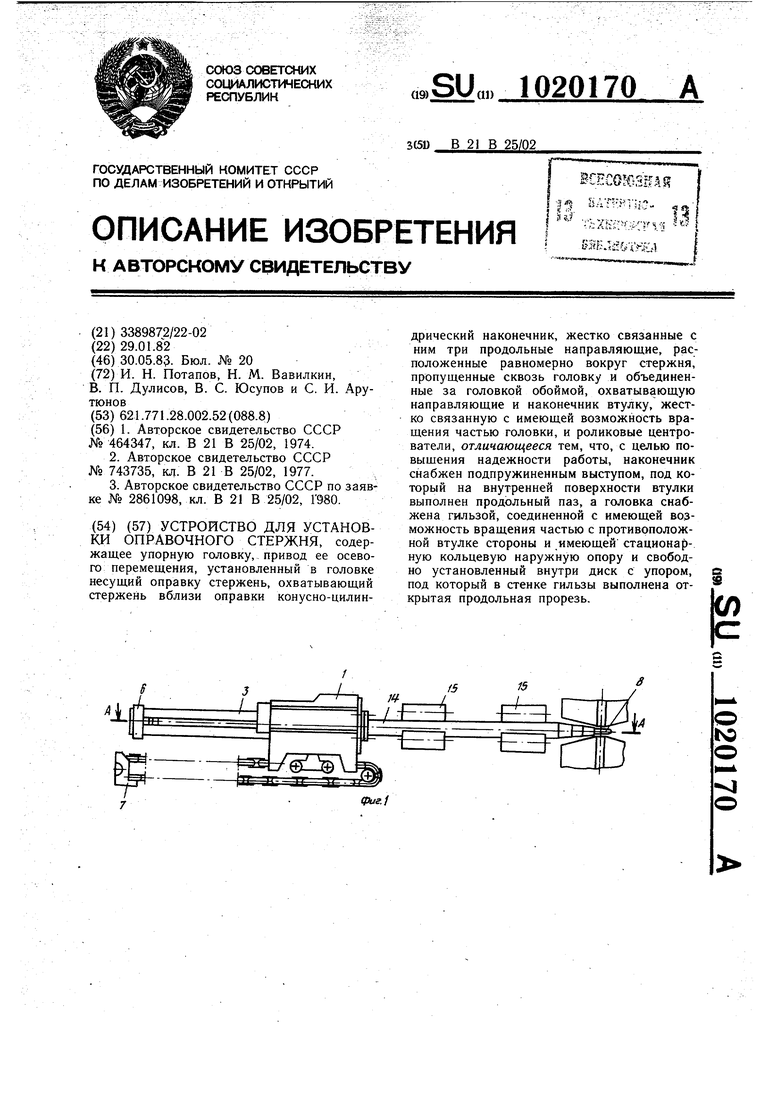

5 Раскручивание всего устройства, таким образом, происходит через наконечник, а не через направляющие, что при большой длине направляющих значительно уменьшает износ. По достижении устойчивого процесса вращения устройства выступ выходит из паза на втулке и убирается внутрь наконечника. Гильза упорной головки, внутри которой при прошивке перемещается обойма, объединяющая задние концы направляющих, устраняет радиальное биение последних, что дополнительно уменьщает износ направляющих, и повышает надежность работы устройства, а также играет роль предохранительного кожуха, На фиг. 1 изображено устройство для центрирования оправочного стержня, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; нэ фиг. 5 - разрез Г-Г на фиг. 2; на фиг. б - узел I на фиг. 2; на фиг. 7 - разрез Д-Д на фиг. 6; на фиг. 8 - устройство после прошивки, продольный разрез. Устройство содержит упорную головку 1, с вращающейся в подшипниках 2 частью с присоединенной к ней гильзой 3, имеющей в стенке продольную прорезь под выступ 4, расположенного внутри диска 5, стационарную кольцевую наружную опору 6, привод 7 осевого перемещения головки, установленный в головке несущий оправку 8 стержень 9, конусно-цилиндрический наконечник 10, снабженный подпружиненным выступом 11, выполненным в виде прикрепленной к пружине пластины, три направляющие 12 стержня, объединяющую их обойму 13, расположенную за головкой внутри гильзы, охватывающую направляющие и жестко связанную с вращающейся частью головки втулку 14 с внутренним продольным пазом под подпружиненный выступ наконечника, и роликовые центрователи 15. Устройство работает следующим образом. Перед прошивкой оправку 8 стержня 9 устанавливают в очаге деформации стана -г . -винтовой прокатки приводом 7 осевого перемещения упорной головки 1, Наконечник 10 с направляющими 12 также вводится в очаг деформации, причем пружина разжата и подпружиненный выступ 11 входит в паз на переднем конце втулки 14. Ролики центрователей 15 закрываются на втулку 14 и центрируют тем самым стержень с опfj./3-4, равкой на оси прокатки. Фиксируют головку и устройство готово к работе. При прошивке -рруба входит внутрь втулки 14, перемещая передним торцом наконечник 10 с направляющими 12, и, следовательно, обойму 13. Подпружиненный выступ 11 перемещается вдоль паза на переднем конце втулки. Вращение от гильзы передается на наконечник 10 и через подпружиненный выступ 11 на втулку. 14, а далее на вращающуюся часть упорной головки 1. После раскручивания устройства. когда выступ 11 доходит до конца паза, его пружина сжимается и он входит внутрь втулки. Обойма 13 перемещается внутри гильзы 3 упорной головки. При выходе из валков труба центрируется во втулке 14, внутренний диаметр которой больше наружного диаметра гильзы на величину зазора, обеспечивающего перемещение гильзы во втулке. Окончание процесса прощивки показано на фиг. 8. После про ..,.. .... „....„ шивки головку освобождают от фиксатора, ролики центрователей 15 раскрываются и упорная головка 1 посредством привода 7 осевого перемещения отходит назад, извлекая стержень с оправкой из трубы. При этом гильза 3 упорной головки перемещается внутри стационарной кольцевой наружной опоры 6, причем диск 5, расположенный внутри подшипникового вала и своим выступом 4 через прорезь в гильзе упирающийся в стационарную опору, остается на месте и удерживает от перемещения обойму 13 с направляющими 12 и наконечником 10, а следовательно, и трубу. Таким образом, труба выходит наружу и поступает на наклонные решетки, по которым выдается за пределы стана, а устройство складывается в рабочее положение. Для прошивки следующей гильзы устройство подается в исходное положение приводом осевого перемещения 7 упорной головки. Экономический эффект составил 23200. руб. и основан на значительном уменьшении расхода сменных направляющих и оправочных стержней, а также повышении производительности стана, поскольку надежная работа предложенного устройства увеличивает время работы стержня. -

| название | год | авторы | номер документа |

|---|---|---|---|

| Центрирующее устройство трубопрокатного стана | 1983 |

|

SU1090468A1 |

| Устройство для установки оправки трубопрокатного стана | 1981 |

|

SU982831A1 |

| Устройство для установки оправки трубопрокатного стана | 1980 |

|

SU884752A1 |

| Устройство для установки оправки в стане | 1977 |

|

SU662172A1 |

| Удерживатель оправки трубопрокатного стана | 1990 |

|

SU1712015A1 |

| Задний стол прошивного стана | 1978 |

|

SU749468A1 |

| Центрирующее устройство короткооправочного стана винтовой прокатки | 1987 |

|

SU1470375A1 |

| Задний стол прошивного стана | 1987 |

|

SU1488050A1 |

| Удерживатель оправки трубопрокатного стана | 1976 |

|

SU654313A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ СТЕРЖНЯ И ЗАМЕНЫ ОПРАВКИ ВАКУУМНОГО СТАНА ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2004 |

|

RU2266169C1 |

УСТРОЙСТВО ДЛЯ УСТАНОВКИ ОПРАВОЧНОГО СТЕРЖНЯ, содержащее упорную головку, привод ее осевого перемещения, установленный в головке несущий оправку стержень, охватывающий стержень вблизи оправки конусно-цилиндрический наконечник, жестко связанные с ним три продольные направляющие, расположенные равномерно вокруг стержня, пропущенные сквозь головку и объединенные за головкой обоймой, охватывающую направляющие и наконечник втулку, жестко связанную с имеющей возможность вращения частью головки, и роликовые центрователи, отличающееся тем, что, с целью повыщения надежности работы, наконечник снабжен подпружиненным выступом, под который на внутренней поверхности втулки выполнен продольный паз, а головка снабжена гильзой, соединенной с имеющей возможность вращения частью с противоположной втулке стороны и имеющей стационарную кольцевую наружную опору и свободно установленный внутри диск с упором, под который в стенке гильзы выполнена открытая продольная прорезь. О ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для установки стержня с оправкой на трубопрокатном стане | 1974 |

|

SU464347A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-30—Публикация

1982-01-29—Подача