Изобретение относится к литейному производству, а именно к охлаждению- смазке форм при литье под давлением с использованием смазочно-охлаждающих жидкостей (СОЖ), преимущественно водорастворимых.

Целью изобретения является повышение качества отливок,

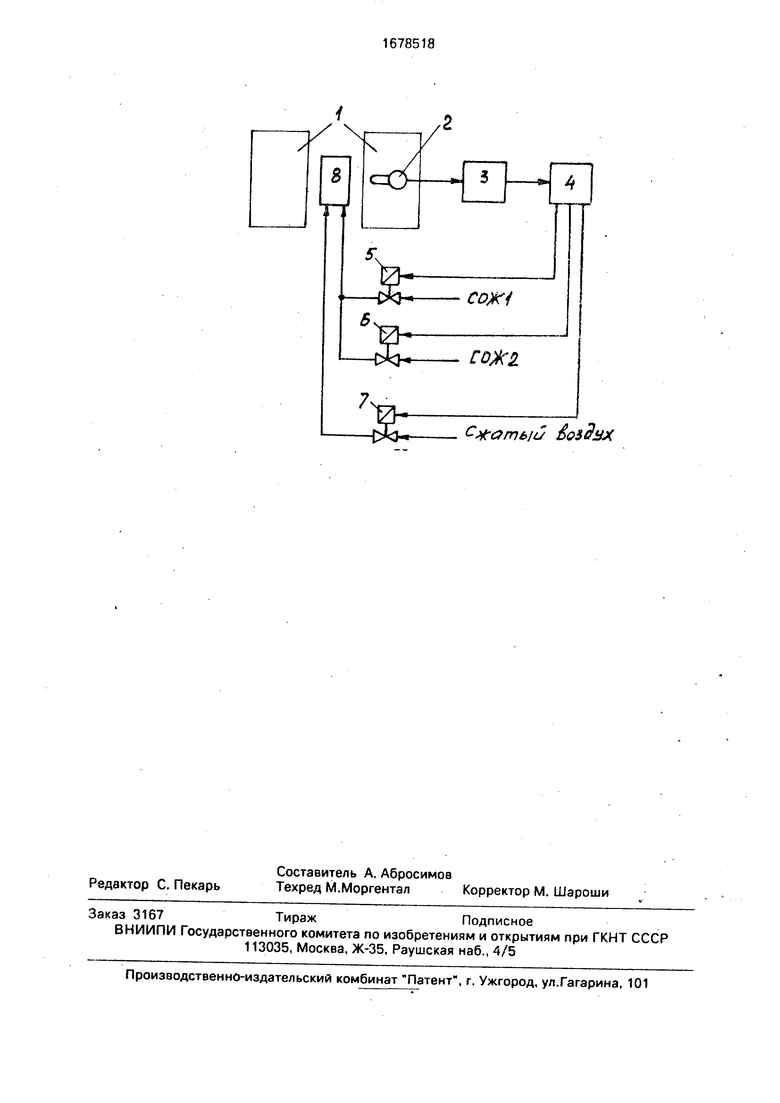

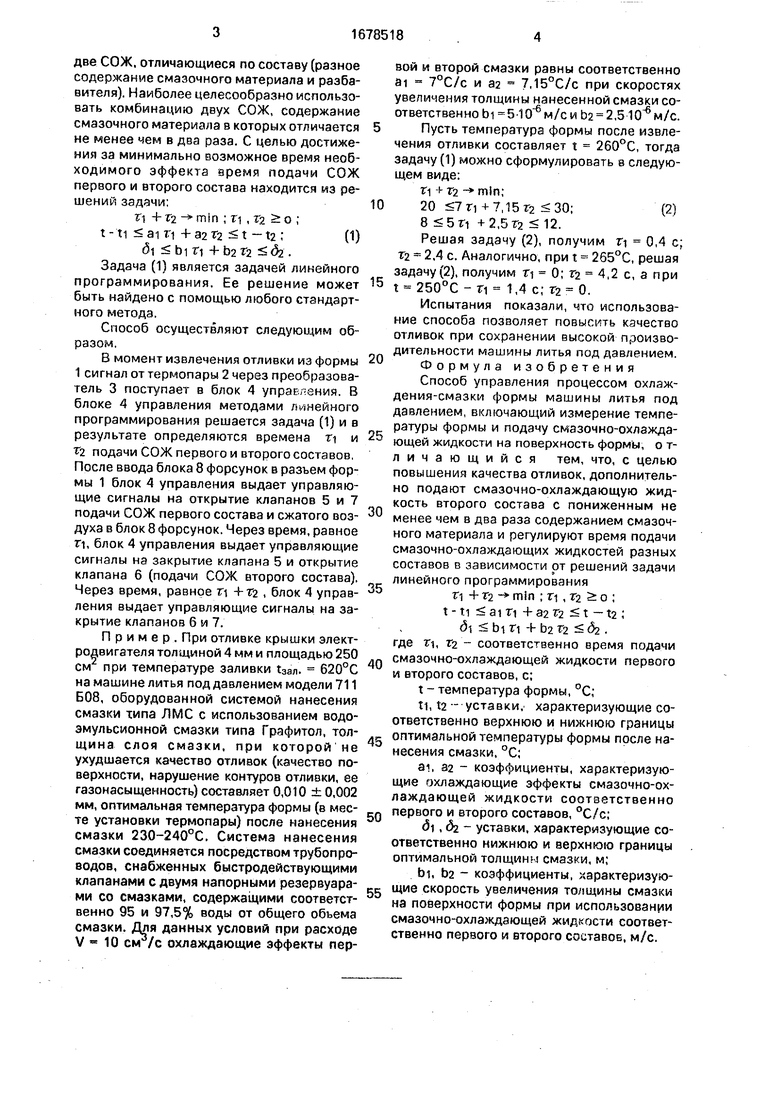

На чертеже представлено устройство для осуществления способа.

Устройство содержит встроенную в форму 1 термопару 2 (например, ТХА), соединенную через преобразователь 3 (например, Ш72) с блоком 4 управления (например, УВК на базе микропроцессора СМ-1810). Выходы блока 4 управления соединены с управляемыми вентилями 5-7 (например, быстродействующими клапанами) подачи СОЖ- разных составов и сжатого воздуха к блоку 8 форсунок.

Сущность способа заключается в следующем.

Для достижения после смазки оптимальной температуры формы (t2 :Ј t Ј ti) необходимо использовать некоторое количество СОЖ. Это количество СОЖ определяется (при постоянном расходе) охлаждающим эффектом данной СОЖ и временем нанесения смазки. Таким образом, варьируя в зависимости от температуры формы до ее охлаждения-смазки время подачи СОЖ можно добиться оптимального режима охлаждения формы. В то же время это использованное количество СОЖ будет определять количество смазочного материала, нанесенного на поверхность формы, причем для получения качественной отливки необходимо, чтобы толщина слоя смазки б находилась в пределах д ,д дг . Используются для охлаждения-смазки формы

О

VI

00

сл

00

две СОЖ, отличающиеся по составу (разное содержание смазочного материала и разбавителя). Наиболее целесообразно использовать комбинацию двух СОЖ, содержание смазочного материала в которых отличается не менее чем в два раза. С целью достижения за минимально возможное время необходимого эффекта время подачи СОЖ первого и второго состава находится из решений задачи:

г + Т2 min ; п , Г2 о ; t - ti ai n + 32t2 t -12 ;(1)

(5l bl Г1 +D2T2 62 .

Задача (1) является задачей линейного программирования. Ее решение может быть найдено с помощью любого стандартного метода.

Способ осуществляют следующим образом,

В момент извлечения отливки из формы 1 сигнал от термопары 2 через преобразователь 3 поступает в блок 4 управления. В блоке 4 управления методами линейного программирования решается задача (1) и в результате определяются времена т и 2 подачи СОЖ первого и второго составов, После ввода блока 8 форсунок в разъем формы 1 блок 4 управления выдает управляющие сигналы на открытие клапанов 5 и 7 подачи СОЖ первого состава и сжатого воздуха в блок 8 форсунок. Через время, равное П, блок 4 управления выдает управляющие сигналы на закрытие клапана 5 и открытие клапана 6 (подачи СОЖ второго состава). Через время, равное PI +та , блок 4 управления выдает управляющие сигналы на закрытие клапанов 6 и 7.

Пример. При отливке крышки электродвигателя толщиной 4 мм и площадью 250 см при температуре заливки 13ал. 620°С на машине литья под давлением модели 711 Б08, оборудованной системой нанесения смазки типа ЛМС с использованием водоэмульсионной смазки типа Гряфитол, толщина слоя смазки, при которой не ухудшается качество отливок (качество поверхности, нарушение контуров отливки, ее газонасыщенность) составляет 0,010 ± 0,002 мм, оптимальная температура формы (в месте установки термопары) после нанесения смазки 230-240°С. Система нанесения смазки соединяется посредством трубопроводов, снабженных быстродействующими клапанами с двумя напорными резервуарами со смазками, содержащими соответственно 95 и 97,5% воды от общего объема смазки. Для данных условий при расходе V - 10 см /с охлаждающие эффекты пер0

5

0

5

0

5

0

5

0

5

вой и второй смазки равны соответственно ai 7°С/с и аз 7,15°С/с при скоростях увеличения толщины нанесенной смазки соответствен но bi м/с и Ь2 2,5 10 м/с.

Пусть температура формы после извлечения отливки составляет t 260°C, тогда задачу (1) можно сформулировать в следующем виде:

г-| + Г2 - min;

20 7п + 7,15г2 30;(2)

8 5П +2,5г2 12.

Решая задачу (2), получим ri 0,4 с; TZ 2.4 с. Аналогично, при i 265°С, решая задачу (2), получим TI 0; TI 4,2 с, а при t 250°C -n - 1,4 с; Г2 0.

Испытания показали, что использование способа позволяет повысить качество отливок при сохранении высокой производительности машины литья под давлением.

Формула изобретения

Способ управления процессом охлаждения-смазки формы машины литья под давлением, включающий измерение температуры формы и подачу смазочно-охлажда- ющей жидкости на поверхность формы, о т- личающийся тем, что, с целью повышения качества отливок, дополнительно подают смазочно-охлаждающую жидкость второго состава с пониженным не менее чем в два раза содержанием смазочного материала и регулируют время подачи смазочно-охлаждающих жидкостей разных составов в зависимости от решений задачи линейного программирования

т + Т2 - min ; ri , гг S о ; t - ti ai TI + 32t2 t -12 ;

3i bl Г1 + D2T2 2 .

где TI, Г2 - соответственно время подачи смазочно-охлаждающей жидкости первого и второго составов, с;

t - температура формы, °С;

ti, t2 - уставки, характеризующие соответственно верхнюю и нижнюю границы оптимальной температуры формы после нанесения смазки, °С;

ai, 32 - коэффициенты, характеризующие охлаждающие эффекты смазочно-охлаждающей жидкости соответственно первого и второго составов, °С/с;

5i, дг - уставки, характеризующие соответственно нижнюю и верхнюю границы оптимальной толщины смазки, м;

bi, 02 - коэффициенты, характеризующие скорость увеличения толщины смазки на поверхности формы при использовании смазочно-охлаждающей жидкости соответственно первого и второго составов, м/с.

/

В

w

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2176174C1 |

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛКПД) | 2008 |

|

RU2404017C2 |

| Способ литья с кристаллизацией под давлением алюминиевых сплавов | 1990 |

|

SU1787066A3 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ЛИТЕЙНО-КОВОЧНЫХ МАШИН | 2007 |

|

RU2357831C2 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЦВЕТНЫХ СПЛАВОВ | 1994 |

|

RU2080358C1 |

| Способ определения момента раскрытия пресс-формы машины литья под давлением | 1989 |

|

SU1668024A1 |

| СПОСОБ УПРАВЛЕНИЯ МАШИНОЙ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026144C1 |

| Система управления машины литья под давлением | 1983 |

|

SU1130433A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЦВЕТНЫХ СПЛАВОВ | 1990 |

|

RU2029651C1 |

| ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ МАШИН ЛИТЬЯ ПОД ДАВЛЕНИЕМ "ЭКОЛОГ" | 1999 |

|

RU2179493C2 |

Способ управления процессом охлаждения-смазки формы машины литья под давлением относится к литейному производству. Цель изобретения - повышение качества отливок при сохранении высокой производительности машины литья под давлением. Достигается это тем, что для охлаждения- смазки формы используют две смазочно-ох- лаждающие жидкости (СОЖ) с различным содержанием смазочного материала, подачу которых регулируют в зависимости от температуры формы. Качество отливок улучшается за счет достижения оптимального режима охлаждения формы и оптимального количества нанесенной на поверхность формы смазки. 1 ил.

сом

СОЖ2.

С#атый Јоз$Ж

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-23—Публикация

1989-12-22—Подача